FT-736の内蔵電源を修理して調子が良くなった。1200MHzユニットは故障していると思っていたが、ある日再度チェックしてみたら、送受信が直っていた。内蔵電源の不調に引っ張られて、動作不良になっていたのかもしれない。今や貴重な、1200MHzのオールモードトランシーバーです。

50MHzユニットも増設しており、10Wの定格出力はあったはずなのだが、こないだパワー計で測ってみたら、7~8W程度にパワーダウンしていた。それも、周波数によって差があり、53MHzあたりでは10W近く出ているのである。

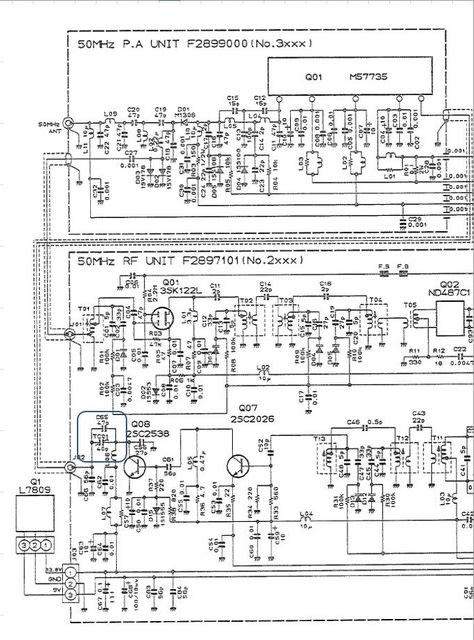

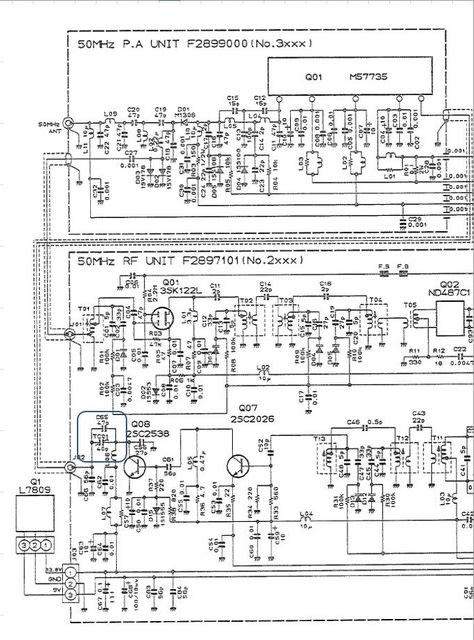

50MHzの増設ユニットを開けてみます。終段は、パワーモジュール(M57735)を使っており、ドライバーは、2SC2538です。このドライバー段出力同調回路のトリマー(40pF)の金属部分が経年劣化により発錆しています。

劣化しているのは、TC01です。

調整用ドライバーで触ってみると、出力が変動するので、同調周波数が変動しているようです。通販で、汎用の40pFトリマーを購入し交換します。だいぶ良くなりましたが、まだ時間がたつと出力が若干低下する(1~2Wの低下)時があり不安定です。

パワーモジュールを搭載している基盤には、電解コンデンサー(ケミコン)が3個使われています。かなり発熱するモジュールの直近にあり、劣化が疑われるので予防保全も含めて交換します。パワーモジュールユニットを取り外すのは、結構大変です。M型コネクタへ繋がっている線のはんだを、慎重に取り除きます。

ここのケミコンは、16V,10uFが3個あるので、すべて新品に交換します。

簡易テスターで、取り外したケミコンを測ってみます。

①9.87uF

②9.95uF

③9.80uF

数字だけ見ると、容量に大きな劣化は認められませんが、若干の容量低下はあります。

パワーモジュールに、放熱用シリコングリスを添付して組み直します。ダミーロードを接続して、FMで送信すると、14Wほど出ていますが、周波数によって差があります。少し出すぎということと、周波数によってパワーが一定ではないということで、交換したトリマーを含め各部調整すると、ほぼバンド内において10W程度のパワーに落ち着きました。

これで、50~1200MHzまで、完全に動作するようになりました。メーカーから、古い機種ということで修理を断られたときは製品寿命も尽きたかと思いましたが、復活したので末永く活用したいと思います。

50MHzユニットも増設しており、10Wの定格出力はあったはずなのだが、こないだパワー計で測ってみたら、7~8W程度にパワーダウンしていた。それも、周波数によって差があり、53MHzあたりでは10W近く出ているのである。

50MHzの増設ユニットを開けてみます。終段は、パワーモジュール(M57735)を使っており、ドライバーは、2SC2538です。このドライバー段出力同調回路のトリマー(40pF)の金属部分が経年劣化により発錆しています。

劣化しているのは、TC01です。

調整用ドライバーで触ってみると、出力が変動するので、同調周波数が変動しているようです。通販で、汎用の40pFトリマーを購入し交換します。だいぶ良くなりましたが、まだ時間がたつと出力が若干低下する(1~2Wの低下)時があり不安定です。

パワーモジュールを搭載している基盤には、電解コンデンサー(ケミコン)が3個使われています。かなり発熱するモジュールの直近にあり、劣化が疑われるので予防保全も含めて交換します。パワーモジュールユニットを取り外すのは、結構大変です。M型コネクタへ繋がっている線のはんだを、慎重に取り除きます。

ここのケミコンは、16V,10uFが3個あるので、すべて新品に交換します。

簡易テスターで、取り外したケミコンを測ってみます。

①9.87uF

②9.95uF

③9.80uF

数字だけ見ると、容量に大きな劣化は認められませんが、若干の容量低下はあります。

パワーモジュールに、放熱用シリコングリスを添付して組み直します。ダミーロードを接続して、FMで送信すると、14Wほど出ていますが、周波数によって差があります。少し出すぎということと、周波数によってパワーが一定ではないということで、交換したトリマーを含め各部調整すると、ほぼバンド内において10W程度のパワーに落ち着きました。

これで、50~1200MHzまで、完全に動作するようになりました。メーカーから、古い機種ということで修理を断られたときは製品寿命も尽きたかと思いましたが、復活したので末永く活用したいと思います。

発売時は私はKに行っていましたが、この前の726は少し関わりました。

何メガの部分だったか忘れましたがIFユニットが当初ディスクリート3段アンプだったのを試作の途中から2段に変えたんです。送信だったかな?

入社した年だったのでどちらかと言うとお手伝いでしたが、IFゲインが高すぎてわざわざ回路的に落としているのはおかしい、とかの理由だったと思います。

高周波デバイスのバラツキを考えれば多少ゲイン余剰にしてπパッドなどで調整した方が余裕もあるし、マッチングの面でも良いのですが、アマチュア向けの趣味商品ですから部品減らしてコストダウン最優先ですからね。

それ以外では学校出たてだったので検査冶具を作らされました。(最終的に工場に送って生産ラインで使う物です。)

FM変調度計だったと思います。

ラインで使うものは必ずしも精密測定器ばかりではなく、精密測定器で校正された社内制作の測定器も使うのです。

また記事中のプリント板の写真で思い出した事があります。

片面基板なのでリードジャンパーがたくさん使われていますが、長さが様々ありますね。

実はこの手のリードジャンパーは様々な長さが用意されているのではなくで、1本の長いメッキ銅線なんです。

長いと言ってもリールにぐるぐる巻いてあるものです。

これを他の抵抗やコンデンサーなどと同様にインサートマシンに装着すると、プログラムに従って必要な長さに切断しながら穴に自動的に差し込んで行きます。

設計段階でのリードジャンパーの長さは1インチ=2.54cmが基本で、これの倍数、または1/2インチまで可能でプリント板に対してx、y方向90度の向きで設計しますが、マシンによっては45度も可能でした。

インサートマシンはリードジャンパー、抵抗など上から差し込むと同時に下側でクリンチと言って抜けないように足を曲げて、さらに余分なリード部分をカットします。

これら一連の動作がほぼ一瞬で自動的に行われます。

でも近年は両面チップが当たり前なのでインサートマシンは殆ど使われません。チップを配置するチップマウンタは速いマシンだとチップ抵抗、コンデンサーなどを0.3秒/個くらいで装着します。

片面チップの基板は予め接着剤をプリント板に塗っておきそこにマウントします。

両面チップの基板は半田付け部分に予めクリーム半田を塗っておきそこに部品を置けば取りあえずくっ付くので、そのまま高温の炉に基板ごと入れて半田付けし、次に基板をひっくり返して反対の作業するのです。

両面チップの基板でリード部品もありますが、部品点数が極端に少ないものは部品を手で差し込みます。

この方がインサートマシンの工賃より安いからです。半田付けは少量生産は手半田、大量のものはレーザー光線で半田を溶かします。

様々な懐かしい事を思い出しました。

昨今の無線機は、蓋を開ける気もしなくて、故障したら即メーカー送りです。そこで断られたら、お終いです。高額な修理料を払ってもいいという場合は、修理を受け付ける会社もあるようですが。

部品点数が少ないと、マシンより手作業の方が安いというのは、なるほどなと思いました。

インサートマシンの動作時の音は「ガッチャン、ガッチャン」ですが、チップマウンタの音は「シュダダダダ」と機関銃みたいな音です。

チップマウンタの主メーカーは当時は三洋電機と九州松下(きゅうまつ、と言っていた。)でした。

今は社名変わってるでしょうが。

部品を1個0.3秒で装着と説明しましたが、実はもっともっと速いマシンもあります。

私がK在職中から今に至るまで世の中で最もコスト要求の厳しい商品はスマホです。(ガラケー含む)

極限の低コストが要求されて、その反面見た目は高級感をと矛盾しています。

スマホのプリント板への部品実装は商品や工場設備にもよりますが、仮に片面500個のチップ部品があっても装着は一瞬で終わります。

どういう事かと言うと、普通のチップ部品のマウントは高速とはいえ1個ずつ装着しますが、スマホなどの場合はプリント板にチップ部品が実装される位置にチップ部品の大きさの穴の開いた金型を用意します。

部品が500あったら部品の形状と向きに合わせた穴が500個開いた金型です。

一つ一つの穴にはチューブが付いていて、その先にチップ部品の入ったタンクに接続されます。

つまりプリント板にこの金型を乗せた瞬間に全てのチップ部品が上からドサーッと落ちてきて一瞬で全部品の装着が終わるのです。

(フラットパッケージなどは後行程になるが)

何秒も掛かりません。あれっと思ったら全部終わっています。

こういう工法を採用するからスマホは多機能でも安く作れるんです。

スマホなどの携帯機器で一番工賃がかかるのはチップ部品装着です。

商品原価を計算するとき(実は設計者の仕事)あるチップ部品が1個2円とすると、原価は部品代2円+マウント工賃になります。

マウント工賃はチップごとに決まっていて、抵抗などでは0.5円前後だったと思います。

だからスマホのように一瞬で部品装着が終わればめちゃくちゃ安く出きるのです。

ネジやメカスイッチも殆どありませんからね。

ただ装着用金型が数百万円以上するので物凄くたくさん作らないと償却出来ません。

以上でした。

スマホは日新月歩で技術が進んでいくので、研究開発費と設備投資がはんぱなくかかると思います。次から次へと短いサイクルで新製品をリリースしないと置いてけぼりくらうので、生き残りも大変だなと思います。