日経が、『マツダやトヨタが結集 「モデルベース開発」で変わるクルマづくり』と報じていた。これでEVで出遅れ感のある日本勢も挽回できるかと小躍りしたが、よく読んでみると、レシプロエンジン車だけの共同開発であった。ただ、自動運転、Maasあるいは電池と発展することは十分あり得るので大いに期待したい。

以下、記事の抜粋:::::::::::::::::::::::::::::::::

自動車メーカーや部品メーカーでつくるMBD(モデルベース開発)推進センターがこのほど発足した。MBDを広く普及させることで新車開発を効率化でき、日本の自動車業界の国際競争力向上にも寄与するという。100年に一度とされる大転換期を迎えている自動車業界にとって「魔法のつえ」となるのだろうか。

9月24日に発足したMBD推進センターは、国内自動車メーカー5社と部品メーカー5社が中心となって運営する。産学官で協力してMBD技術を広く普及させ、日本の自動車産業の国際競争力向上を図るという。2015年に経済産業省主体で発足したMBDの研究会を民間主体で継承した形となった。

自動車の開発というと、エンジンや車体の試作品をつくってはテストし、満足いく性能が得られるまで、設計と試作を繰り返す――というイメージが一般には強いかもしれない。MBDはコンピューターを活用することで、こうしたプロセスを大きく変える。

モデルベース開発とは、一体どういうものなのか。

膨大な設計ノウハウ 数式に

開発支援などを手掛けるドイツ系企業、dSPACE Japan(東京・品川)ソリューション技術部の都築勝也シニアテクニカルエキスパートは、モデルとは「現実や実物と同じような振る舞いをするもの、またはそれを一般化したもの。電気信号の動きなどを数式に整理したもの」と説明する。

言い換えると、自動車を構成する総数3万点ともされる部品の一つ一つの素材や形状、動きなどが、エンジンやブレーキなど部位全体、またはクルマ全体の動きや性能にどう影響するかの因果関係を表した、膨大な数式こそが「モデル」だ。

dSPACEソリューション技術部の山田崇テクニカルエキスパートによると、「数式は数日でできるものもあれば、数年かかるものある。期間は複雑度によって大きく異なる。特に3次元(3D)シミュレーションの数式は複雑だ」。そのため、モデルを開発する時間を要するというデメリットがMBDにはある。

熟練のワザもモデル化

しかし、モデルは一度つくってしまえばコンピューター上で何度でも再利用できる。数多くの技術者が試行錯誤して集めた膨大な設計ノウハウが数式によって表現され、コンピューターに蓄積されていく。苦労して見つけた関係式ほど、ライバルメーカーにはない貴重な財産となりうる。

一度数式をつくってしまえば、別の技術者が同じ数式を一からつくる手間も省ける。そのため、セーブした時間と労力はほかに回すことができ、効率的な開発が可能になる。熟練の技術者の設計のワザをモデル化すれば、そのワザはコンピューターの中で永遠に活用できる。

実際にモデルを構築できれば、何が可能になるのか。

モデルを使うと、設計したクルマの部位やクルマ全体の動きや性能を、実物がなくてもコンピューター上ですぐに検証できる。開発の早期に問題とその解決策を見つけやすくなる。素材を変えたら何がどう変わるか、形状を変えたらどうか――いちいち実物の試作を繰り返していては、開発が前に進まない。

コンピューター上で完成形の「当たり」をつけられれば、実物を何度もつくり直すコストも時間も節約できる。「自動車は発売日が決まっている。技術者は、問題があれば徹夜で仕事をして間に合わせないといけないこともある。技術者の労働環境改善のためにもMBDは欠かせない」(都築氏)

日産自動車系の変速機メーカー、ジヤトコは30年ほど前からコンピューターや数式を用いた開発をしてきた。「モデルは一度つくってしまえば再利用性が高い。さらに(変速機の)実物をつくらずに検証できるため、つくり直す手間と労力を節約できる」とジヤトコの龍田浩VPは言う。

日産系のジヤトコは変速機の開発にMBDを駆使している

自動車の開発過程では、気温、標高、走行環境など様々な条件下で試験車を走らせてテストする。コンピューター上であらかじめ検証できれば、実車試験で欠陥が見つかるリスクを抑えられる。「自動車メーカーとサプライヤーの両方にとってメリットが大きい」と龍田氏は言う。

CASE競争激化に備え

日本の自動車メーカーの中では、マツダがMBDの活用に早くから取り組んだことが知られている。1980年代から取り入れ始め、2011年に展開し始めた独自の環境技術「スカイアクティブ」を採用した一連の新型車の開発過程でも威力を発揮した。

マツダは1980年代から新車開発におけるMBDの活用に取り組んできた(写真は多目的スポーツ車<SUV>「CX-5」の現行モデル)

スカイアクティブの第1弾として1300ccエンジンを市販車に搭載したのが11年だ。そのずっと前、エンジンの試作品すらなかったころ「ガソリン1リットルで30キロメートル走る(小型車)『デミオ』がコンピューターの中にはあった」と、開発陣の1人は後年、メディアの取材で明かしている。

MBD推進センターの発足に当たっても、運営の旗振り役となるステアリングコミッティ委員長にマツダの人見光夫シニアイノベーションフェローが就任した。

ここにきてMBDに注目が集まるようになったのは、自動運転や電動化など「CASE」と呼ばれる技術革新によって自動車の仕組みが複雑化しているうえ、競争の激化で開発スピードの向上が求められるようになっているためだ。

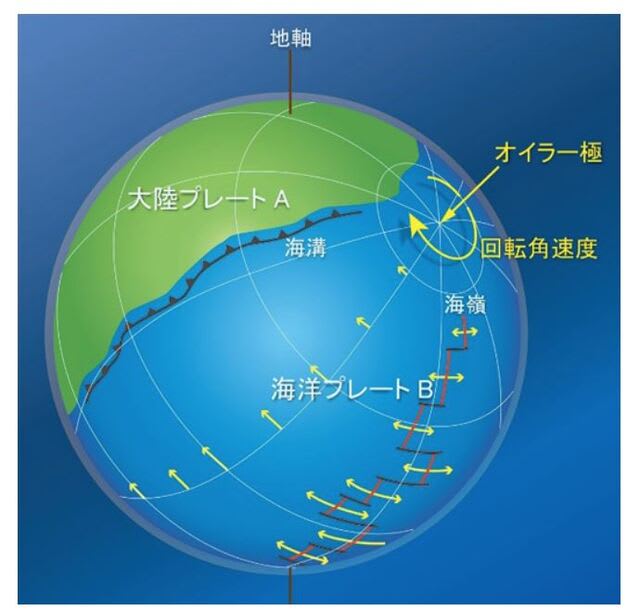

自動車に搭載されているエンジン、ブレーキ、エアバッグなどにはすべてそれらを電子で制御する電子制御ユニット(ECU)がある。制御対象である装置から出るセンサー信号をECUが受信して判断、次の動作指示を装置に発する「クローズドループ」という仕組みになっているのが一般的だ。

ECUは普通の乗用車で30~40個、高級車では70~80個も搭載されているのが一般的とされ、中には100個以上搭載されている自動車もある。CASEの進化とともに、ECU開発の難易度と複雑性は増すとともに、搭載数も増え続ける見通しだ。

多くの部品が電子制御されるようになったことで、その頭脳といえるECUの搭載数が増えている(資料提供:dSPACE)

[画像のクリックで拡大表示]

「現地現物」を越えて

モデルベース開発の要領でECUをコンピューター上に再現し、最適な機能を追求することで開発の手間は大幅に減らせる。「人間が紙やExcelを使って開発するには限界がある。今までの方法でやっていては、技術開発はとても間に合わない」と都築氏は指摘する。

「MBDを使うと、コンピューター上で部品の相性や機能性を検証できるため、ビジネスの幅を広げやすくなる」と、自動車開発のためのソリューションを手掛けるAZAPA(名古屋市)の市原純一取締役は言う。しかし、「そのためには共通のプラットフォームやインターフェース(接点・つなぎ)が必要だ」。

日本の自動車業界は縦のつながりが強く、系列企業同士では共通のプラットフォームやモデルでMBDをすでに行っている場合もある。業界全体に広がると、グループ会社の垣根を越えたビジネス展開も期待できる。ジヤトコの龍田氏も「モデルを使って(日産以外の)ほかの自動車メーカーとビジネスチャンスがあるのであれば、生かすようにしたい」と話す。

メリットは明確にあり、普及活動も10年以上も前から行われてきた。それが今になって業界で導入機運が高まったのはなぜか。都築氏は「いろいろな見解はあるが、一つはコンピューターの技術革新だと思う。数式をつくるのには高性能なコンピューターが必要。開発に必要なコンピューターの性能とマッチしたのが、このタイミングなのかもしれない」と話す。

ジヤトコの龍田氏は「MBDは、シミュレーションツールを買ってきて、すぐに効果が出るかというと、決してそうではない。我々も年月をかけて、ある程度の蓄積が必要だった」と振り返る。すぐに分かりやすい効果が見えにくいことが、導入を阻んできた可能性がありそうだ。

「現地現物主義」という言葉があるように、実物による検証を減らすことへの抵抗感があったことも関係しているとみられる。コンピューター上で開発をすることに反発を覚える技術者らにMBDの良さを知ってもらうことが、今後の課題となる。

自動車大国となって久しい日本だが、「MBDの普及は海外より遅れている」と都築氏は指摘する。100年に一度の転換期を迎えている自動車業界で競争力を維持するには、MBD導入の遅れを、業界を挙げて一気に取り戻し、強みに変えていくスピード感が重要になる