またまた長文でなので、さらっと流し見て、感心ある方のみ参考になればと思う。

理論というと、学者じゃないんだからとか反論を受ける場合がある。しかし学者チックに、ことをとことん突き詰める要も能力もないと思うものの、アバウトでも基礎理論のイメージを持って対応することが、ある意味職人たる技術を極めるのに必要と信じる。そんなことを思いながら、幾つか現場仕事の内容と対比して、基礎理論のことを記してみたい。

1.塑性域締結ボルトの意味

応力ひずみ線図というのがあることは、整備士なら何処かで見た覚えはあるだろう。今回掲載するのは、私が適当に作図した応力ひずみ線図で、普通鋼と高張力鋼を表したものだ。高張力鋼といっても様々な種類があり、一概に同じではないだろうが、イメージとしてはこのようなイメージで私は認識している。

応力が一定範囲までは、応力と歪み(伸び)は比例関係で直線だ。つまりバネの原理と同じで、応力を抜くと元の位置(バネを使った重量計なら指針は0)に戻る。この、いわゆるバネの硬さを剛性と呼び、その比例常数をヤング率と呼ぶ。一般的なボルトは、この範囲で締め付けトルクが設定される。

ところで、普通鋼でも高張力鋼でも、ヤング率は大差なく、降伏点が高いという違いとなる。従って、強力に締め付けたいボルトは、高張力鋼(俗に云われる熱処理鋼とか焼き入れ鋼)が使用される。また、クルマの剛性感という表現が使われるが、単に普通鋼の代わりに高張力鋼を使っても上がらないことが判る。ボデー剛性を上げるには、板厚を増すとか、断面積もしくは形状を直線的にするとか工夫が必要になってくる。

さて、表題の塑性域ボルトだが、応力を抜いても元に戻らない塑性域で使用されるが、その締結力は弾性域より大きくすることができ、しかも曲線になっていることから判る通り、一定範囲で応力のバラツキを少なくすることができる利点があることが判る。すなわち、より細いボルト(軽量化)で強い締結力を生み出すことができる。但し、メーカーによってだが、ボルトの再使用を禁じていたり、ボルト長を計測し一定以下なら再使用可能かを規定している。

2.ボルトの緩みや折損

このコーナーを見ていて、やはりオーバーヒートでのガスケット抜けとかのトラブルは、昔と変わらずある様だ。それと、一部のエンジンであろうけど、ヘッドボルトの折損が生じている事例も紹介されている。これらに関して、感じるところを記してみたい。

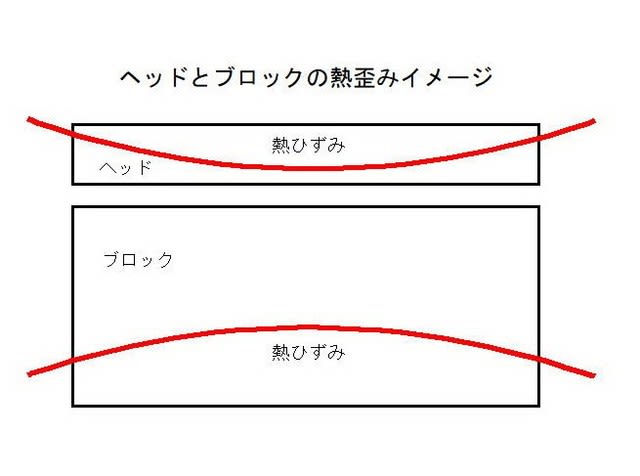

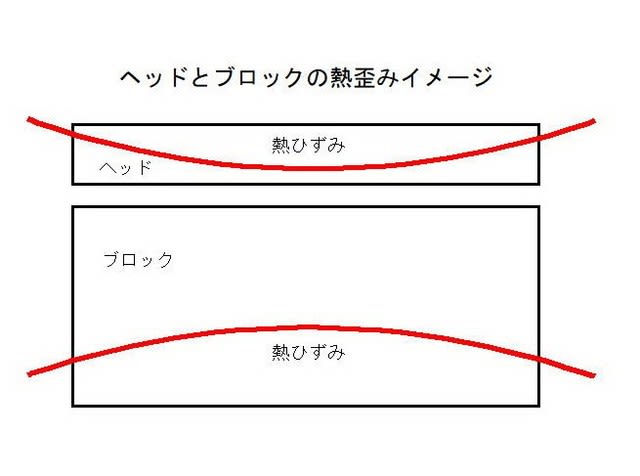

掲載したヘッドとブロックの熱歪みのイメージは、あくまで体験上のイメージだ。ヘッドはアルミ製で熱変形し易いが、オーバーヒートさせると設計値を超える熱歪みを生じる。そこで、締結するボルトに相応の応力を与えることになり、一部(大概中心より外側ほど)のヘッドボルトが緩んでいたりという症状が現れる。ここで、ヘッドボルトを緩めるのに際し、解体するなら別だが整備する前提であれば、いきなりインパクトでは感心しないと思っている。手応えを感じつつ、負荷された熱応力とヘッドの熱歪みを想定しつつ作業を進めるのがプロだろう。(と私は信じる。)

ヘッドを外したら、ガスケットやヘッド下面の歪み計測(一般的に縦横斜め0.05mm以下)を行う訳だが、もしヘッド歪みが限度以上だったら、単に面研というだけではなく、OHV以外のカムシャフトがある場合は、カムジャーナルのライン(真直度)を気にする必要があるだろう。バルブが付いた状態では点検困難だが、スルスルと廻らない状態であれば、面研と合わせてラインボーリングも必要だろう。

関連するが、カムホルダーを使って構成されるエンジンもあるが、これは鋳造上の問題とかで使用するのだろうが、正直嫌いな設計だ。ヘッドみたいな熱変化の大きな部位に、液状ガスケットだけの薄皮膜だけで、長期間の油密を維持するのは困難だろうと想像せざるを得ないからだ。

先のライン(真直度)の問題に戻るが、腰下(ブロック)までの分解をして、クランクを外した場合は、注意深く検討する必要があるだろう。といっても、厳密な計測は困難であるが、長さ50cm程度のストレッチゲージで、中間の浮き具合を計測したり、L6エンジンでは、前後にゲージをスライドさせて、引っかかる場合はヤバいと考えて良いだろう。ブロック、クランクと合わせて機械加工屋さんに持ち込み、ラインボーリングと合わせ、必要に応じてオーバーサイズメタルでの合わせを依頼せざるを得ないだろう。

なお、類似のボルト折損で排気マニホールドで、やはり1番とか6番とかの最外部に生じる場合がある。昨今は、ガソリン車では鋳鉄マニホールドでなく、鋼製曲げパイプとかで熱歪みの負荷が生じ難いエンジンが多いが、L6ディーゼルとか長物エンジンで鋳鉄一体式だと、今でもある様に想像する。

3.疲労破壊

疲労破壊がどいういうものであることかは知るところであろうから省略するが、与えられる応力によって疲労寿命は変わるという概念は知っておきたいところだ。SN線図というのを掲載するが、ある応力以下になると、繰り返し回数が無限数になっても破壊は起きなくなる。そうは云っても、いつもいつも、過小な応力を見積り、巨大なボルトや構成部品強度を確保する訳にもいかないし、材料に何らかの欠陥があったり、欠陥を生じさせたりすると、設計時に想定した疲労寿命を著しく縮めてしまうのだ。それが、三菱のハブ亀裂などだし、事件にならなくても、様々なところで生じているだろう。先の塑性域ボルトなども、疲労寿命的には、かなりきつい部分がありそうで、素材の錆び減肉とか傷欠陥とかで、設計想定を遙かに下回る場合がありそうだ。

4.加工硬化は何故起きる

ここで加工硬化という言葉を出したが、整備および板金関係者でも「何それ?」という方もいるんじゃないだろうか。この加工硬化というのは、素材を折り曲げとか加工した場合に、その加工された部位が、硬くなるという現象なのだ。これは、乗用車でもトラックでも様々な部位に応用されている。端的な例が、車体外面のプレスラインとかビートラインと呼ばれる造形だ。当然装飾としての意味を持つが、外面の張り剛性を増すという効果を持つ。

この加工硬化の説明を学者もどきに説明する知力はないが、私は以下の様にイメージしている。加工硬化による加工は、その形が永久変形として残るから塑性変形をしている訳だが、応力ひずみ線図でいう降伏点を経ている。何故、降伏点が生じるのか、その後さらに応力は増すのかという説明だが、若干難しそうだが、金属の結晶格子(主に鋼の”体心立方格子”)という概念を知っておきたい。これは、原子同士の結合構造だから、視覚的に見えるものではないが、超拡大するとジャングルジムの様な構造になっているとイメージしてもらいたい。これが外部応力により変形すると、あるところでグシャと潰れるというのが降伏点だ。そして、一旦潰れた格子は、それ以上潰れないから抗力をさらに増すという原理だろう。(学者的に云うと異なると思うが、この程度のイメージでこと足りると考えている。)

ついでに、板金修正絡みのことで、ちょっと付記したい。ボデーなどの変形は、塑性変形と弾性変形に分けられる。一見して大きな変形だが、ごく僅かな塑性変形により拘束された結果、弾性変形として大きな変形を生じている場合がある。つまり板金修正とは、この塑性変形を見抜き、その変形を直すことで、弾性変形は一切触らなくても復元すると理論としては云える。とは云っても、塑性変形の中には、単に折れ曲がるだけではなく、鋼板が伸びているとか、修正する過程で伸ばしてしまう場合もあるので、難しさも生じてくるのだが・・・。この辺りのことは、機会があればまた記してみたい。

理論というと、学者じゃないんだからとか反論を受ける場合がある。しかし学者チックに、ことをとことん突き詰める要も能力もないと思うものの、アバウトでも基礎理論のイメージを持って対応することが、ある意味職人たる技術を極めるのに必要と信じる。そんなことを思いながら、幾つか現場仕事の内容と対比して、基礎理論のことを記してみたい。

1.塑性域締結ボルトの意味

応力ひずみ線図というのがあることは、整備士なら何処かで見た覚えはあるだろう。今回掲載するのは、私が適当に作図した応力ひずみ線図で、普通鋼と高張力鋼を表したものだ。高張力鋼といっても様々な種類があり、一概に同じではないだろうが、イメージとしてはこのようなイメージで私は認識している。

応力が一定範囲までは、応力と歪み(伸び)は比例関係で直線だ。つまりバネの原理と同じで、応力を抜くと元の位置(バネを使った重量計なら指針は0)に戻る。この、いわゆるバネの硬さを剛性と呼び、その比例常数をヤング率と呼ぶ。一般的なボルトは、この範囲で締め付けトルクが設定される。

ところで、普通鋼でも高張力鋼でも、ヤング率は大差なく、降伏点が高いという違いとなる。従って、強力に締め付けたいボルトは、高張力鋼(俗に云われる熱処理鋼とか焼き入れ鋼)が使用される。また、クルマの剛性感という表現が使われるが、単に普通鋼の代わりに高張力鋼を使っても上がらないことが判る。ボデー剛性を上げるには、板厚を増すとか、断面積もしくは形状を直線的にするとか工夫が必要になってくる。

さて、表題の塑性域ボルトだが、応力を抜いても元に戻らない塑性域で使用されるが、その締結力は弾性域より大きくすることができ、しかも曲線になっていることから判る通り、一定範囲で応力のバラツキを少なくすることができる利点があることが判る。すなわち、より細いボルト(軽量化)で強い締結力を生み出すことができる。但し、メーカーによってだが、ボルトの再使用を禁じていたり、ボルト長を計測し一定以下なら再使用可能かを規定している。

2.ボルトの緩みや折損

このコーナーを見ていて、やはりオーバーヒートでのガスケット抜けとかのトラブルは、昔と変わらずある様だ。それと、一部のエンジンであろうけど、ヘッドボルトの折損が生じている事例も紹介されている。これらに関して、感じるところを記してみたい。

掲載したヘッドとブロックの熱歪みのイメージは、あくまで体験上のイメージだ。ヘッドはアルミ製で熱変形し易いが、オーバーヒートさせると設計値を超える熱歪みを生じる。そこで、締結するボルトに相応の応力を与えることになり、一部(大概中心より外側ほど)のヘッドボルトが緩んでいたりという症状が現れる。ここで、ヘッドボルトを緩めるのに際し、解体するなら別だが整備する前提であれば、いきなりインパクトでは感心しないと思っている。手応えを感じつつ、負荷された熱応力とヘッドの熱歪みを想定しつつ作業を進めるのがプロだろう。(と私は信じる。)

ヘッドを外したら、ガスケットやヘッド下面の歪み計測(一般的に縦横斜め0.05mm以下)を行う訳だが、もしヘッド歪みが限度以上だったら、単に面研というだけではなく、OHV以外のカムシャフトがある場合は、カムジャーナルのライン(真直度)を気にする必要があるだろう。バルブが付いた状態では点検困難だが、スルスルと廻らない状態であれば、面研と合わせてラインボーリングも必要だろう。

関連するが、カムホルダーを使って構成されるエンジンもあるが、これは鋳造上の問題とかで使用するのだろうが、正直嫌いな設計だ。ヘッドみたいな熱変化の大きな部位に、液状ガスケットだけの薄皮膜だけで、長期間の油密を維持するのは困難だろうと想像せざるを得ないからだ。

先のライン(真直度)の問題に戻るが、腰下(ブロック)までの分解をして、クランクを外した場合は、注意深く検討する必要があるだろう。といっても、厳密な計測は困難であるが、長さ50cm程度のストレッチゲージで、中間の浮き具合を計測したり、L6エンジンでは、前後にゲージをスライドさせて、引っかかる場合はヤバいと考えて良いだろう。ブロック、クランクと合わせて機械加工屋さんに持ち込み、ラインボーリングと合わせ、必要に応じてオーバーサイズメタルでの合わせを依頼せざるを得ないだろう。

なお、類似のボルト折損で排気マニホールドで、やはり1番とか6番とかの最外部に生じる場合がある。昨今は、ガソリン車では鋳鉄マニホールドでなく、鋼製曲げパイプとかで熱歪みの負荷が生じ難いエンジンが多いが、L6ディーゼルとか長物エンジンで鋳鉄一体式だと、今でもある様に想像する。

3.疲労破壊

疲労破壊がどいういうものであることかは知るところであろうから省略するが、与えられる応力によって疲労寿命は変わるという概念は知っておきたいところだ。SN線図というのを掲載するが、ある応力以下になると、繰り返し回数が無限数になっても破壊は起きなくなる。そうは云っても、いつもいつも、過小な応力を見積り、巨大なボルトや構成部品強度を確保する訳にもいかないし、材料に何らかの欠陥があったり、欠陥を生じさせたりすると、設計時に想定した疲労寿命を著しく縮めてしまうのだ。それが、三菱のハブ亀裂などだし、事件にならなくても、様々なところで生じているだろう。先の塑性域ボルトなども、疲労寿命的には、かなりきつい部分がありそうで、素材の錆び減肉とか傷欠陥とかで、設計想定を遙かに下回る場合がありそうだ。

4.加工硬化は何故起きる

ここで加工硬化という言葉を出したが、整備および板金関係者でも「何それ?」という方もいるんじゃないだろうか。この加工硬化というのは、素材を折り曲げとか加工した場合に、その加工された部位が、硬くなるという現象なのだ。これは、乗用車でもトラックでも様々な部位に応用されている。端的な例が、車体外面のプレスラインとかビートラインと呼ばれる造形だ。当然装飾としての意味を持つが、外面の張り剛性を増すという効果を持つ。

この加工硬化の説明を学者もどきに説明する知力はないが、私は以下の様にイメージしている。加工硬化による加工は、その形が永久変形として残るから塑性変形をしている訳だが、応力ひずみ線図でいう降伏点を経ている。何故、降伏点が生じるのか、その後さらに応力は増すのかという説明だが、若干難しそうだが、金属の結晶格子(主に鋼の”体心立方格子”)という概念を知っておきたい。これは、原子同士の結合構造だから、視覚的に見えるものではないが、超拡大するとジャングルジムの様な構造になっているとイメージしてもらいたい。これが外部応力により変形すると、あるところでグシャと潰れるというのが降伏点だ。そして、一旦潰れた格子は、それ以上潰れないから抗力をさらに増すという原理だろう。(学者的に云うと異なると思うが、この程度のイメージでこと足りると考えている。)

ついでに、板金修正絡みのことで、ちょっと付記したい。ボデーなどの変形は、塑性変形と弾性変形に分けられる。一見して大きな変形だが、ごく僅かな塑性変形により拘束された結果、弾性変形として大きな変形を生じている場合がある。つまり板金修正とは、この塑性変形を見抜き、その変形を直すことで、弾性変形は一切触らなくても復元すると理論としては云える。とは云っても、塑性変形の中には、単に折れ曲がるだけではなく、鋼板が伸びているとか、修正する過程で伸ばしてしまう場合もあるので、難しさも生じてくるのだが・・・。この辺りのことは、機会があればまた記してみたい。