2月ですが今年も宜しくお願いします・・

なんかマスクが高騰していますね・・買えないし!

新型肺炎にインフルエンザ・・

暖冬で花粉も飛び始めそうなのに

引きこもるしかないかな~(いつも引きこもってますけどね)

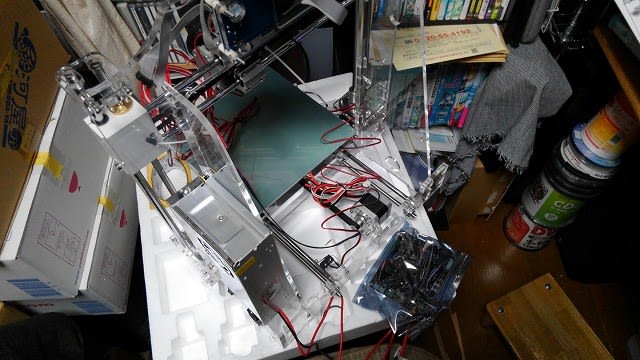

一昨年に買った3Dプリンターをようやく組み上げました。

前に載せたのは完成品の方のプリンターでPAL樹脂用でABS樹脂が使えないタイプ

今回、ようやく組み立てたのはABSが使えるプリンター

もう型番が変わって古いので消耗部品とかもあまり販売さていない・・

他社のパーツ(中華製なのでほとんど同じみたい)を使わないと維持できないみたい。

(※今の現行販売の新しいプリンターなら組み立ては簡単で値段も安くなっています!)

偶にプリンターが暴走してとんでもないことになるので時々様子を見ながらの作業です。

よくまともに動くまで調整が必要とか印刷した物の密着が悪くて上手く出来ないとか・・

そういう書き込みを見ていたのですが、自分で弄ってようやくその意味が分かりました

ABSはPLAに比べて溶かす温度が高いのですが

これが意外に土台から剥がれて失敗したり・・

サーミスタが壊れて印刷が止まったり・・

データの造形物にサポート材をつけるの忘れて空中に沢山樹脂を出していたり・・

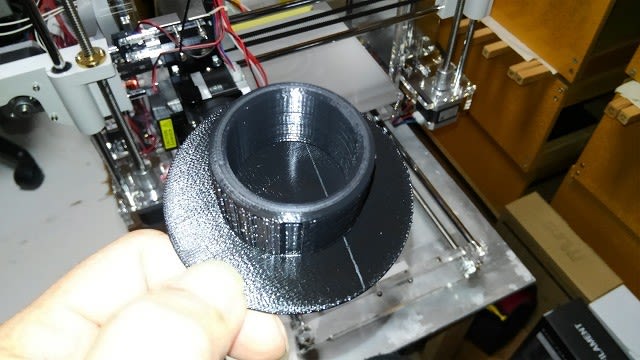

それでも上手く印刷できると無駄にしたフィラメント(樹脂)も報われます。

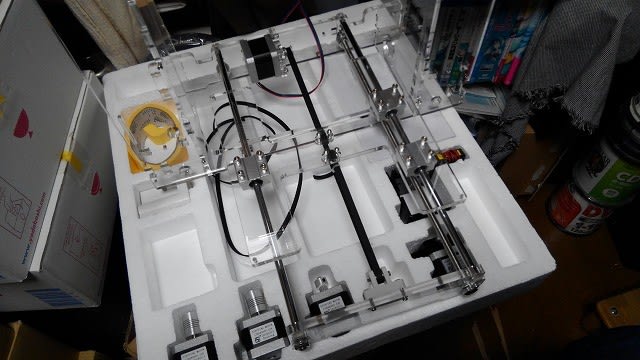

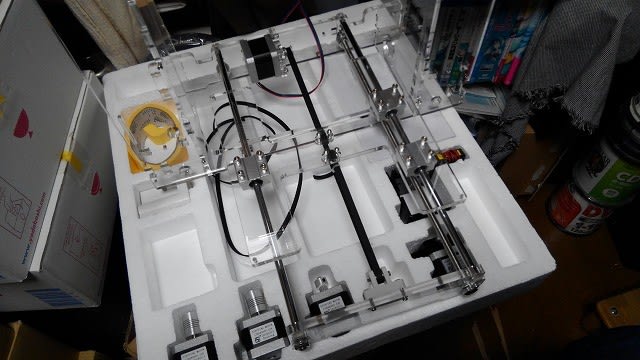

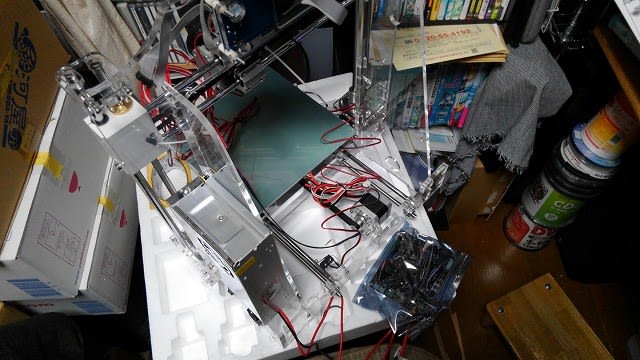

マジでバラバラの状態からの組み立てでした。

狭い部屋で組み立てるのも大変!

基板から配線やネジに・・どれがどれだか??

PCで組み立て動画を捜して止めながら真似して組み立ててます・・

日本語じゃないので無い言っているか分かりません!

あとで付属のメモリーに同じ動画ありました><

何故かアクリル板の裏にUSBのジャック?狭くて刺さらないって・・

SDカードにデータ落として別のスロットで読み込めるので問題ないけどね

狭い所で組み立てましたが・・

動かすのは無理なので塗装ブースに持ってきました・・

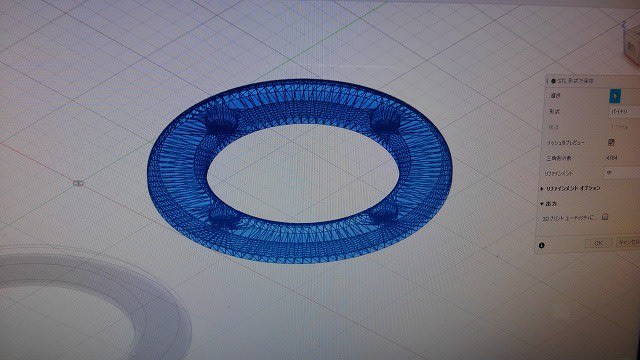

出来合いのデータでもあればと思って探したけど当然ありません・・

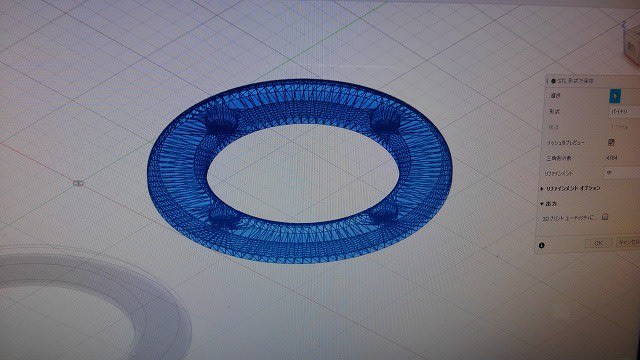

無料のソフトを借りてモデリングしました

当然知識も無いのでYoutubeを参考にしながらです

丸一日これで終わった・・

モデリングさえ出来てしまえばSTLファイルに変換?

これで印刷できるぞ~と思ったのも束の間

まだ印刷出来ませんでした><

ここからネット調べまくると、STLファイルをスライサーというソフトで

Gコードというプリンター用のファイルに更に変換しないといけないと判明!

スライサーでデータをGコードファイルへ

色々無料のスライサーを調べてインストールしたけどデータが壊れていたり

セキュリティソフトに邪魔されたり上手くいきません・・

なんとかデータを変換すことに成功

散々インストールとかした後で、完成品の3dプリンターのソフトに

スライサーついてました(T T)あの苦労は何んだったんだ!!

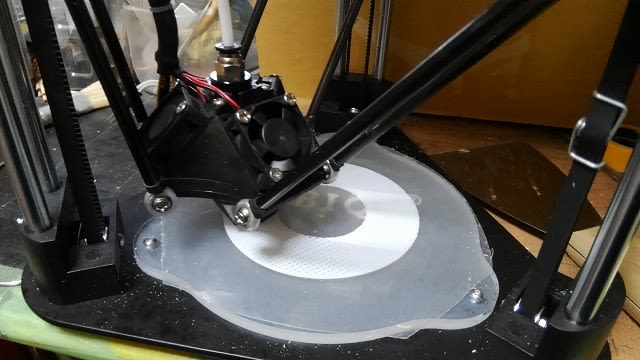

データが出来たからって当然上手くいくはずもなく・・

思わず「お前何を作ってんだよ~」と笑ってしまう作品

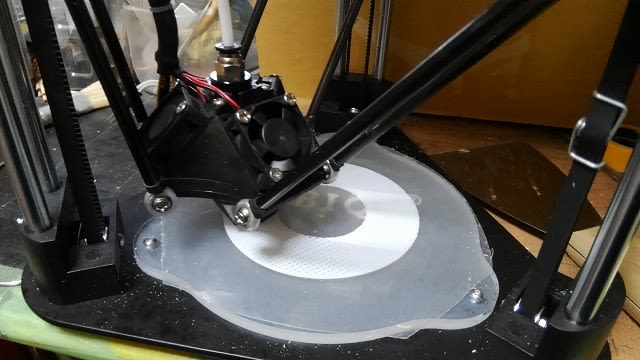

この後、盤の調整(水平とノズルとのクリアランス)をすることを覚えました。

上手く書き始めた時は・・ちょっと感動しました。

フィラメントをABSにしてチャレンジ

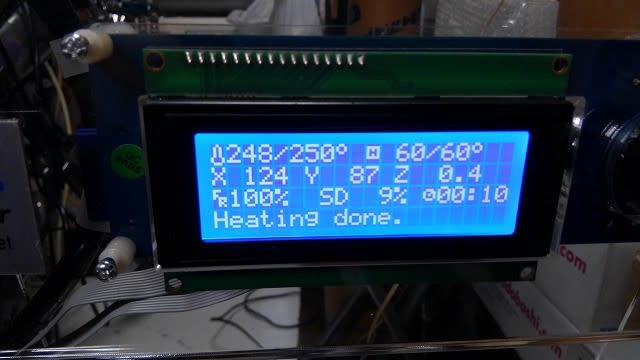

ABSの印刷を開始します

同時進行で作業させていたもう一台のプリンター・・

とんでもないことに気が付いたのは翌朝でした!

もう樹脂がノズルの周りに固まってましたよ(T T)

ハンダゴテで溶かしながら取るのに1時間以上かかりました・・

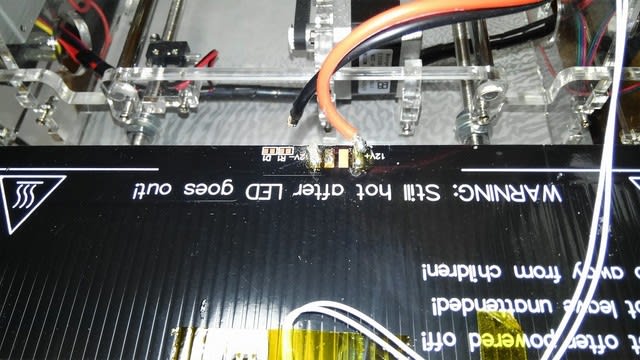

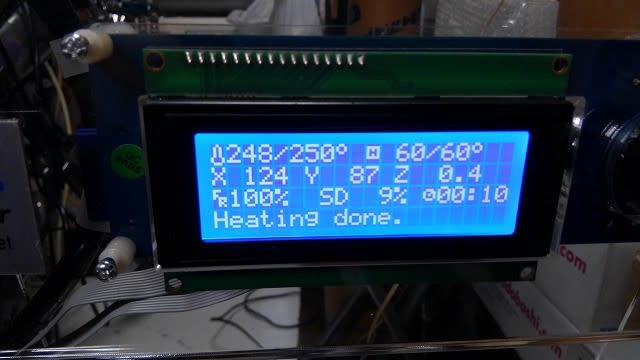

組立たプリンターの方は順調かと思いきや・・

なんかこんな表示で止まってます><

何度やっても同じような所でストップ??

サーミスタを交換したら最後まで印刷してくれました!

予備に1個ついていたサーミスタを使ってしまったので

Amazonに即発注しようとしたら・・このメーカーのは無かった

とりあえず別メーカーの同じようなサーミスタを注文しました。

出来合いプリンターの操作パネル

フィラメントがPLA樹脂なので温度は200℃

樹脂を撤去した後はとりあえず今の所ちゃんと動いています

プリンタが悪いのではなく、無知なJが詳細な設定をいじったので起きた人災?です。

その後プリンターがうまく稼働を始めたので

調子に乗ってABSとPLAの黒い樹脂を追加購入

ABSもなんとか印刷できるようになりました・・この時までは!

その後ネジの緩みや他の不具が出て調整に入りました・・

なかなか難しいですね~

自分でモデリングした物が形になるのは嬉しいものです。

出来上がった物より失敗した樹脂の方が多いのは残念ですが・・

※追記 スピーカーのカバーをMMS君のも作ったので今度渡すね~