土曜日からの秋葉原アンプ製作会に向けて、オールFETミニアンプの基板作りを開始しました。回路パターンを書いてから数ヶ月。ようやく人数分の確保に目処が立ちました。

基板作りは、ポジ感光基板にパターンを焼き付ける露光と、エッチングと穴開けという面倒な工程が必要です。各工程は慣れれば何でもないのですが、手探りの時は大変な作業のように感じます。また、エッチングで使った廃液処理も面倒。下水には流せないので、アルカリで中和してセメントで固めて不燃物として出します。

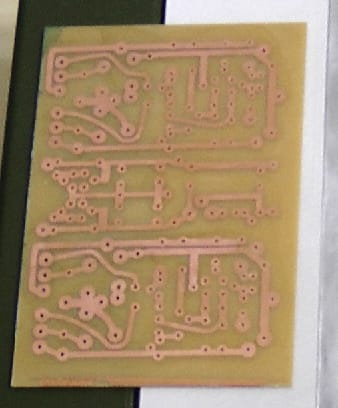

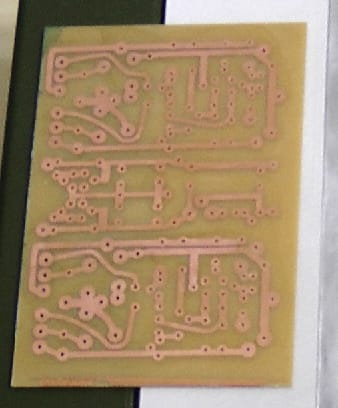

今度は綺麗にパターンが出た(119mm×83mm)

一番下の銅箔は露光テスト用のチャートの残り

前回の試作で失敗した露光は、パターンを印刷するシートをサンハヤト製の専用シートにし、自作露光機の露光時間を5分と短くしました。露光に使うブラックライトの光量が不均一で、エッチングに時間がかかる部分があります。でも、先にパターンが出たところが痩せることもなく、ちゃんと使えるレベルで出来上がり。感光剤をフラックスクリーナーで洗い、パターンにフラックスを塗っていっちょ上がり。

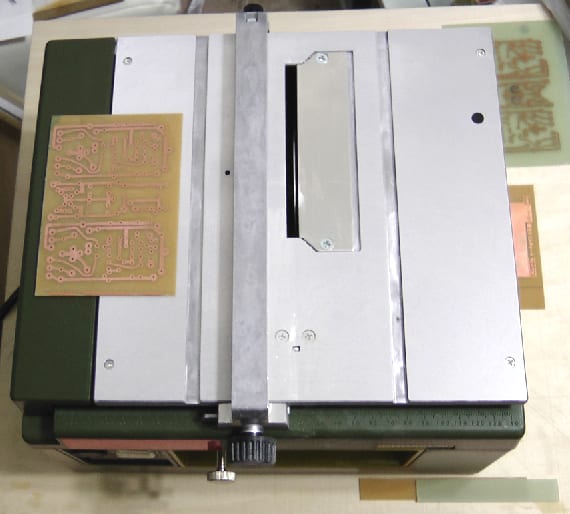

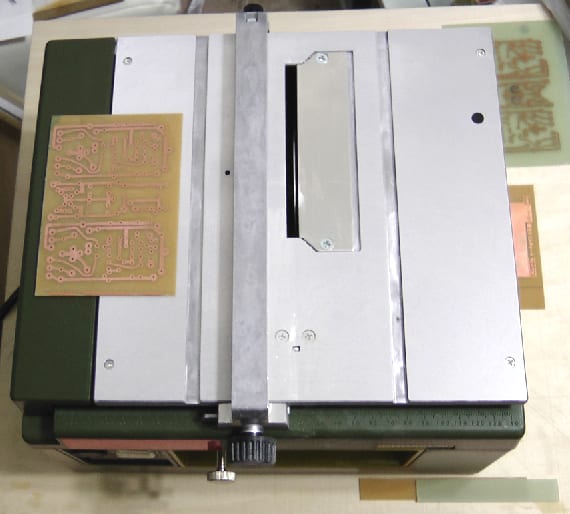

出来上がった基板は、卓上サーキュラーソー(プロクソン スーパーサーキュラーソーテーブル)という機械でカットしますが、これがなかなかの優れもの。プロクソンの元から着いていた木工用の刃をダイアモンドブレードに換え、チュイーンと数秒でカット出来ました。あとは、ミニドリルでスルーホールを開けて出来上がり。

プロクソン スーパーサーキュラーソーテーブルとカットした試作基板

専用の替え刃 ダイアモンドブレード

基板はフェノール樹脂やガラスエポキシ樹脂で出来ているのですが、これをカットするときに臭いが出ます。同時に、花粉症のような症状も出たので、やはりマスクをしたほうが良さ気です。一日2枚作るとして、あと8枚。何とかなりそうです。

秋葉原では穴開けは自分でやってもらうので、サンハヤトのミニドリルが必要です。このドリルは握りにくくて、薄い基板でも穴が斜めになってしまいます。専用のスタンドもありますが、基板の穴の数を考えると使いたくありません。パーツが入れば穴は斜めでも良いので、ミニドリルは2つ3つあれば十分です。刃は最初から着いていた半月形のもので間に合います。Bチャックと1mm程度の替刃があれば足りる予定。

明日から雨で外出できそうもないので、ひたすら基板作りの予定です orz

エフライム工房 平御幸

基板作りは、ポジ感光基板にパターンを焼き付ける露光と、エッチングと穴開けという面倒な工程が必要です。各工程は慣れれば何でもないのですが、手探りの時は大変な作業のように感じます。また、エッチングで使った廃液処理も面倒。下水には流せないので、アルカリで中和してセメントで固めて不燃物として出します。

今度は綺麗にパターンが出た(119mm×83mm)

一番下の銅箔は露光テスト用のチャートの残り

前回の試作で失敗した露光は、パターンを印刷するシートをサンハヤト製の専用シートにし、自作露光機の露光時間を5分と短くしました。露光に使うブラックライトの光量が不均一で、エッチングに時間がかかる部分があります。でも、先にパターンが出たところが痩せることもなく、ちゃんと使えるレベルで出来上がり。感光剤をフラックスクリーナーで洗い、パターンにフラックスを塗っていっちょ上がり。

出来上がった基板は、卓上サーキュラーソー(プロクソン スーパーサーキュラーソーテーブル)という機械でカットしますが、これがなかなかの優れもの。プロクソンの元から着いていた木工用の刃をダイアモンドブレードに換え、チュイーンと数秒でカット出来ました。あとは、ミニドリルでスルーホールを開けて出来上がり。

プロクソン スーパーサーキュラーソーテーブルとカットした試作基板

専用の替え刃 ダイアモンドブレード

基板はフェノール樹脂やガラスエポキシ樹脂で出来ているのですが、これをカットするときに臭いが出ます。同時に、花粉症のような症状も出たので、やはりマスクをしたほうが良さ気です。一日2枚作るとして、あと8枚。何とかなりそうです。

秋葉原では穴開けは自分でやってもらうので、サンハヤトのミニドリルが必要です。このドリルは握りにくくて、薄い基板でも穴が斜めになってしまいます。専用のスタンドもありますが、基板の穴の数を考えると使いたくありません。パーツが入れば穴は斜めでも良いので、ミニドリルは2つ3つあれば十分です。刃は最初から着いていた半月形のもので間に合います。Bチャックと1mm程度の替刃があれば足りる予定。

明日から雨で外出できそうもないので、ひたすら基板作りの予定です orz

エフライム工房 平御幸