ワイヤリングの断線&ショートの目の付け所

プロ整備士でもない私が、なんで現代のプロと云えるべき者達に向かって講釈を垂れることができるのかという思いもあるところであるが、各種マニュアルを見てもこういう記述が少ないとか、集約なされていないことからあえて書き留めたい。

ところで、NetやYoutubeでさまざまなプロ自慢みたいな話しを見聞きする時、損害調査員としてさまざまな事故車や故障車の事案を見てその各担当者と話しをする時、なんとも不満足と云うか思考が欠落しているという思いを持つことが多い。これは、40年程以前、トヨタディーラーサービス担当者として経験したことや、以後も数少ないが幾らかの故障車や事故車の対応を自ら行う時に経験してきた、あまりマニュアル化なされていない事例を幾らかまとめてみたものだ。

1.スキャンテスターでの診断に求められるアルゴリズムの推察

既にOBD点検制度は始まり、近くOBD車検制度も始まる。スキャンテスターの所持も、整備工場では必須のものになりつつある。その活用が、さまざまな場面で云われてる現状にある。しかし、このスキャンテスターというのは、自己診断機能のことなのだが、該当系統の電気的な不整合を検出し、ある場合は必ずしも電気的な問題でないハードウェア的な異常までを検出できる。ただし、表示される内容の多くは、該当ユニット部品を中心とした電気回路の異常を検出しているのだが、必ずしも該当ユニットが壊れている場合だけではないことはご存じのところと思う。つまりO2センサー関係異常でも、O2センサーが壊れている場合もあるし、必ずしもそうではなくて何らかの他の理由でO2センサー系統に異常ありと表示される場合があるということだ。

例えばの理由だが、O2センサーは排気管中の残存酸素量を多いか少ないか(リッチ&リーン)を判断する単機能を持つセンサーだが、この残存酸素量の検出は正常でも、フィードバック制御と呼ぶ、残存酸素量が少ない場合(リッチ)では、噴射量をステップ的に減じて云って、残存酸素量が多い状態(リーン)に反転するまで減じる制御を行う。ただし、無制限に何時までも噴射量を減らすことは通常はないのであって、一定時間の減量もしくは増量で反転しない場合は、エラーとして記録し、以後フィードバックを停止する。こういう手順をアルゴリズムと呼ぶのだが、修理書上に明確に記されていない場合も多々ある。

つまりここで云いたいのは、現代整備士は、必ずしも明示されていないアルゴリズムをある程度想像しつつ故障診断できる能力が求められると云うことになろう。この想像ができない者は、次々部品(ユニット)を交換して行き、直るかどうかで判定するしかないということになる。

2.ワイヤリングやコネクタの接触不良を診断する知識

経験的な話しではあるが、電気的故障の8割方はユニット部品の故障で直るが、必ずしもユニット故障ではなくて、ユニットとECUを結線するコネクタとかワイヤリングに異常を生じている場合も2割近くがあると認識している。このコネクタとかワイヤリングの故障をなるべく生じない様に、現代車ではなるべく中間のコネクタを廃し、エンジンワイヤーなどはダイレクトにECUに入るワイヤリング構造にしている。それでも、ワイヤリングの故障は生じる可能性はゼロではないのだ。

➀ワイヤリングもしくはコネクタの関係で注意すべきポイントを以下に述べてみたい。

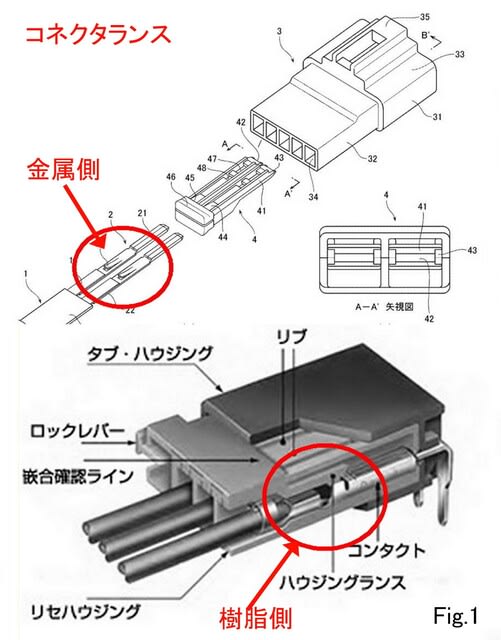

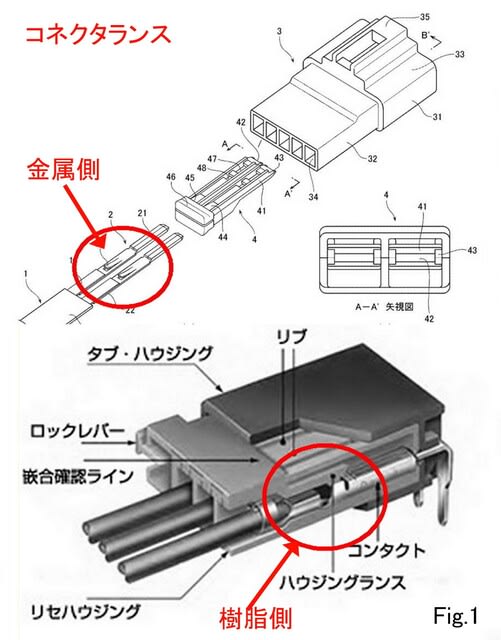

一つは、コネクタがしっかりロックされるまで挿入されているかどうかが問題だが、事故車などでコネクタロックが破損している場合、要注意の目の付け所だろう。また、コネクタ自体はしっかり挿入されているが、コネクタハウジング内の端子はランスと呼ぶ抜け防止の爪で固定されているのであるが、このランスは端子自体(金属部位)にある場合もあるし、コネクタハウジング側(樹脂部位)にある場合もあるがランスが欠損したりして抜けが生じる場合がある。(Fig.1or2参照)

それと、ワイヤリングの断線だが、圧倒的に多いのは、主にユニット側のコネクタ端子の直ぐ根元の部分で断線する可能性が高いことを経験して来た。これは、コネクタの抜き差しとか、接続稼働中の加振とかで、どうしてもコネクタ端子末端のワイヤリング根元への応力が生じ易く,そこで加振を繰り返すことで、内部で疲労破壊が生じるということだ。なお、ハーネスはPVC被膜に覆われているので、外見目視上ではなかなか発見が難しいということがある。(Fig.3参照)

②エアバック関係のコネクタ

エアバック回路は常時瞬断検出を行っており、一瞬でも瞬断するとエアバックランプが点灯し続けることになる。一方、エアバックユニットとか途中のハーネスコネクタには、抜いた場合にショート機構をもっていることを承知しておく必用がある。例えば、エアバックユニット(インフレーター)は、コネクタを抜くと、2つの突き出しピン間は、ショート端子が触れ合い、端子間に電位差が生じない構造になされている。(Fig.4or5参照)

これは、静電気やテスター抵抗レンジでの誤計測により、電位差が生じるとインフレーターが誤作動を起こすことで、場合によっては人体に重大な負傷を伴う大事故が生じるのを防止する目的のためだ。つまり、エアバックインフレーターへのコネクタ結線は、コネクタを正規に挿入し、ロック端子を押し込むことで、このショート端子が開放されることにより、正規のインフレーター抵抗値を電位差で検出することで、オープンもしくはショートの検出を行っている。

なお、ロック機構が別パーツとなっているもので、構造的に脆弱なタイプがあり、エアバック関係のコネクタを切り離す際に不注意にロックを外すと、このショート開放用のピンが折損させてしまっていたりすると、エアバックランプはリセットしても消えないという状態は事故修復車何度ではあり得るだろう。(Fig.6参照)

4.アース不良とハーネスの短絡(ショート)

次にハーネスのアース不良とボデーへの噛み込みなどのショートについて述べたい。

➀アース不良

まずアース不良だが、エンジンECUなどでは、仮に内部でアース回路は1カ所に集約されているとしても、幾つかのアース回路を持ち、独立したアース配線がボデーアースされている場合が多い。これは、信頼性を上げたいと云うこともあるだろうし、内部プリント基板上で多量なアース回路への電流にプリント基板上の銅箔では耐えられない可能性を回避したいという思想があるのだろと想像する。

エンジンECUなどの複数多極コネクタでは、E1、E2・・・などとアースへ落ちる端子があるが、おおよそはエンジンシンリダーヘッド部などに丸形端子を重ねてボルト締めしていたりする場合や、アース専用のターミナルをボデーに止めることで行っている場合が多い。

これは遙か以前のディーラーメカニック時代だが、新車降ろし1月未満のクラウンで、エンジン始動不能でJAF牽引入庫した遠隔地の車両での体験が甦る。診断を開始し、程なくECUでのアース不良が確認でき、その場でテスター棒で近くの金属部へアースさせるとエンジンが始動したという事例であった。これはエンジンの何処かでまとめてアースさせているカ所が原因だろうと予想しながら、エンジン本体のワイヤリングを見廻すと、インテークサージタンクの結合ボルト(M8)に、まとめて5本程度の丸形ラグ端子でアースしているカ所が、ラグ部の金属部で折損していたという事例であった。この時代、未だクラウンはフレーム付き車体であったが、おそらくエンジン搭載時などクレーン作業時に、ぶつけてよく点検しないまま出荷したのだろう。打撃によりかなり強く曲げられていたが、とりあえず繋がっていたのが、納車後のエンジン揺動などで亀裂が拡大し、最終的に完全破断しエンジン始動不能となったのだろう。修理は分離した両端子(真鍮製)が残っていたので、ハンダを充分溶け込ませて念入りに再結合を行うことで、約30分の作業で完了し乗って帰って戴いた。

②ハーネスの短絡

ハーネスの短絡の原因だが、多くは正規のハーネス位置をかってな思い込みとか部品の取付順序の不適から、変更した場合に起こり易いと云える。

整備工場の受託中の損害を補償するたぐいの保険に自動車管理者賠償保険とか日整連の取り扱っている整備賠償保険(共済)などがあるが、損保調査員時代に工場の失敗事例として、幾多の案件を見てきた。このなかに車両火災もあるのだが、この勝手なワイヤリングの取り回し変更というのが幾つかあった。注意深い整備士なら判りそうなものだが、既に装着した部品を改めて外す手間(こういうのは整備の失敗というものでお客にはもちろん保険でも請求できない)のだが、その手間を惜しんで、ワイヤリングを正規の取り回し位置から変更した結果として、クランプ位置などが省略され、短絡が生じることになる。

なお、その短絡がガチに短絡すれば、ヒューズおよびヒュージブルリンクが溶断し火災にはならないのだが、微かに断続的に短絡が連続すると、ヒューズもしくはヒュージブルリンクが飛ばないまま、該当部が高温となってハーネス被覆のPVC(ポリ塩化ビニール)被覆が溶損しつつ発火炎上(PVCの着火温度は455℃)を始めるということなのだ。

③電気的短絡から車両火災に至る事例

車両火災の要因は、必ずしも電気系以外にも各種があり、一概には特定できない難しさがある。その上で、火災の出火部位を特定しようとする場合、火災の程度により難易度は異なるのだが、小火災で鎮火した場合であれば、発火点の限定から特定はし易いといえる。それと建物火災等も同様だが、一番燃焼の大きい部位が発火点という思考がある。

ただし、延焼部位などでワイヤリングの束がむき出しになり、線間短絡とかボデーへの短絡でショート溶損している場合があるが、これは延焼の結果としてPVCが溶損炎上して短絡しているのでそういう間違った判断をしない注意が必要となろう。

過去の東京消防庁などの調査分析などを見ると、ワイヤリングを現車から丁寧に分離して、明細に観察しつつ、初期発火における短時間断続的なショート痕を銅線ワイヤー表面に発見し、その該当部のボデー側にも一致するショート痕があることで、初期発火点を特定したという事例を見ている。

#ワイヤリングとコネクタの故障 #電気的車両火災の要因

プロ整備士でもない私が、なんで現代のプロと云えるべき者達に向かって講釈を垂れることができるのかという思いもあるところであるが、各種マニュアルを見てもこういう記述が少ないとか、集約なされていないことからあえて書き留めたい。

ところで、NetやYoutubeでさまざまなプロ自慢みたいな話しを見聞きする時、損害調査員としてさまざまな事故車や故障車の事案を見てその各担当者と話しをする時、なんとも不満足と云うか思考が欠落しているという思いを持つことが多い。これは、40年程以前、トヨタディーラーサービス担当者として経験したことや、以後も数少ないが幾らかの故障車や事故車の対応を自ら行う時に経験してきた、あまりマニュアル化なされていない事例を幾らかまとめてみたものだ。

1.スキャンテスターでの診断に求められるアルゴリズムの推察

既にOBD点検制度は始まり、近くOBD車検制度も始まる。スキャンテスターの所持も、整備工場では必須のものになりつつある。その活用が、さまざまな場面で云われてる現状にある。しかし、このスキャンテスターというのは、自己診断機能のことなのだが、該当系統の電気的な不整合を検出し、ある場合は必ずしも電気的な問題でないハードウェア的な異常までを検出できる。ただし、表示される内容の多くは、該当ユニット部品を中心とした電気回路の異常を検出しているのだが、必ずしも該当ユニットが壊れている場合だけではないことはご存じのところと思う。つまりO2センサー関係異常でも、O2センサーが壊れている場合もあるし、必ずしもそうではなくて何らかの他の理由でO2センサー系統に異常ありと表示される場合があるということだ。

例えばの理由だが、O2センサーは排気管中の残存酸素量を多いか少ないか(リッチ&リーン)を判断する単機能を持つセンサーだが、この残存酸素量の検出は正常でも、フィードバック制御と呼ぶ、残存酸素量が少ない場合(リッチ)では、噴射量をステップ的に減じて云って、残存酸素量が多い状態(リーン)に反転するまで減じる制御を行う。ただし、無制限に何時までも噴射量を減らすことは通常はないのであって、一定時間の減量もしくは増量で反転しない場合は、エラーとして記録し、以後フィードバックを停止する。こういう手順をアルゴリズムと呼ぶのだが、修理書上に明確に記されていない場合も多々ある。

つまりここで云いたいのは、現代整備士は、必ずしも明示されていないアルゴリズムをある程度想像しつつ故障診断できる能力が求められると云うことになろう。この想像ができない者は、次々部品(ユニット)を交換して行き、直るかどうかで判定するしかないということになる。

2.ワイヤリングやコネクタの接触不良を診断する知識

経験的な話しではあるが、電気的故障の8割方はユニット部品の故障で直るが、必ずしもユニット故障ではなくて、ユニットとECUを結線するコネクタとかワイヤリングに異常を生じている場合も2割近くがあると認識している。このコネクタとかワイヤリングの故障をなるべく生じない様に、現代車ではなるべく中間のコネクタを廃し、エンジンワイヤーなどはダイレクトにECUに入るワイヤリング構造にしている。それでも、ワイヤリングの故障は生じる可能性はゼロではないのだ。

➀ワイヤリングもしくはコネクタの関係で注意すべきポイントを以下に述べてみたい。

一つは、コネクタがしっかりロックされるまで挿入されているかどうかが問題だが、事故車などでコネクタロックが破損している場合、要注意の目の付け所だろう。また、コネクタ自体はしっかり挿入されているが、コネクタハウジング内の端子はランスと呼ぶ抜け防止の爪で固定されているのであるが、このランスは端子自体(金属部位)にある場合もあるし、コネクタハウジング側(樹脂部位)にある場合もあるがランスが欠損したりして抜けが生じる場合がある。(Fig.1or2参照)

それと、ワイヤリングの断線だが、圧倒的に多いのは、主にユニット側のコネクタ端子の直ぐ根元の部分で断線する可能性が高いことを経験して来た。これは、コネクタの抜き差しとか、接続稼働中の加振とかで、どうしてもコネクタ端子末端のワイヤリング根元への応力が生じ易く,そこで加振を繰り返すことで、内部で疲労破壊が生じるということだ。なお、ハーネスはPVC被膜に覆われているので、外見目視上ではなかなか発見が難しいということがある。(Fig.3参照)

②エアバック関係のコネクタ

エアバック回路は常時瞬断検出を行っており、一瞬でも瞬断するとエアバックランプが点灯し続けることになる。一方、エアバックユニットとか途中のハーネスコネクタには、抜いた場合にショート機構をもっていることを承知しておく必用がある。例えば、エアバックユニット(インフレーター)は、コネクタを抜くと、2つの突き出しピン間は、ショート端子が触れ合い、端子間に電位差が生じない構造になされている。(Fig.4or5参照)

これは、静電気やテスター抵抗レンジでの誤計測により、電位差が生じるとインフレーターが誤作動を起こすことで、場合によっては人体に重大な負傷を伴う大事故が生じるのを防止する目的のためだ。つまり、エアバックインフレーターへのコネクタ結線は、コネクタを正規に挿入し、ロック端子を押し込むことで、このショート端子が開放されることにより、正規のインフレーター抵抗値を電位差で検出することで、オープンもしくはショートの検出を行っている。

なお、ロック機構が別パーツとなっているもので、構造的に脆弱なタイプがあり、エアバック関係のコネクタを切り離す際に不注意にロックを外すと、このショート開放用のピンが折損させてしまっていたりすると、エアバックランプはリセットしても消えないという状態は事故修復車何度ではあり得るだろう。(Fig.6参照)

4.アース不良とハーネスの短絡(ショート)

次にハーネスのアース不良とボデーへの噛み込みなどのショートについて述べたい。

➀アース不良

まずアース不良だが、エンジンECUなどでは、仮に内部でアース回路は1カ所に集約されているとしても、幾つかのアース回路を持ち、独立したアース配線がボデーアースされている場合が多い。これは、信頼性を上げたいと云うこともあるだろうし、内部プリント基板上で多量なアース回路への電流にプリント基板上の銅箔では耐えられない可能性を回避したいという思想があるのだろと想像する。

エンジンECUなどの複数多極コネクタでは、E1、E2・・・などとアースへ落ちる端子があるが、おおよそはエンジンシンリダーヘッド部などに丸形端子を重ねてボルト締めしていたりする場合や、アース専用のターミナルをボデーに止めることで行っている場合が多い。

これは遙か以前のディーラーメカニック時代だが、新車降ろし1月未満のクラウンで、エンジン始動不能でJAF牽引入庫した遠隔地の車両での体験が甦る。診断を開始し、程なくECUでのアース不良が確認でき、その場でテスター棒で近くの金属部へアースさせるとエンジンが始動したという事例であった。これはエンジンの何処かでまとめてアースさせているカ所が原因だろうと予想しながら、エンジン本体のワイヤリングを見廻すと、インテークサージタンクの結合ボルト(M8)に、まとめて5本程度の丸形ラグ端子でアースしているカ所が、ラグ部の金属部で折損していたという事例であった。この時代、未だクラウンはフレーム付き車体であったが、おそらくエンジン搭載時などクレーン作業時に、ぶつけてよく点検しないまま出荷したのだろう。打撃によりかなり強く曲げられていたが、とりあえず繋がっていたのが、納車後のエンジン揺動などで亀裂が拡大し、最終的に完全破断しエンジン始動不能となったのだろう。修理は分離した両端子(真鍮製)が残っていたので、ハンダを充分溶け込ませて念入りに再結合を行うことで、約30分の作業で完了し乗って帰って戴いた。

②ハーネスの短絡

ハーネスの短絡の原因だが、多くは正規のハーネス位置をかってな思い込みとか部品の取付順序の不適から、変更した場合に起こり易いと云える。

整備工場の受託中の損害を補償するたぐいの保険に自動車管理者賠償保険とか日整連の取り扱っている整備賠償保険(共済)などがあるが、損保調査員時代に工場の失敗事例として、幾多の案件を見てきた。このなかに車両火災もあるのだが、この勝手なワイヤリングの取り回し変更というのが幾つかあった。注意深い整備士なら判りそうなものだが、既に装着した部品を改めて外す手間(こういうのは整備の失敗というものでお客にはもちろん保険でも請求できない)のだが、その手間を惜しんで、ワイヤリングを正規の取り回し位置から変更した結果として、クランプ位置などが省略され、短絡が生じることになる。

なお、その短絡がガチに短絡すれば、ヒューズおよびヒュージブルリンクが溶断し火災にはならないのだが、微かに断続的に短絡が連続すると、ヒューズもしくはヒュージブルリンクが飛ばないまま、該当部が高温となってハーネス被覆のPVC(ポリ塩化ビニール)被覆が溶損しつつ発火炎上(PVCの着火温度は455℃)を始めるということなのだ。

③電気的短絡から車両火災に至る事例

車両火災の要因は、必ずしも電気系以外にも各種があり、一概には特定できない難しさがある。その上で、火災の出火部位を特定しようとする場合、火災の程度により難易度は異なるのだが、小火災で鎮火した場合であれば、発火点の限定から特定はし易いといえる。それと建物火災等も同様だが、一番燃焼の大きい部位が発火点という思考がある。

ただし、延焼部位などでワイヤリングの束がむき出しになり、線間短絡とかボデーへの短絡でショート溶損している場合があるが、これは延焼の結果としてPVCが溶損炎上して短絡しているのでそういう間違った判断をしない注意が必要となろう。

過去の東京消防庁などの調査分析などを見ると、ワイヤリングを現車から丁寧に分離して、明細に観察しつつ、初期発火における短時間断続的なショート痕を銅線ワイヤー表面に発見し、その該当部のボデー側にも一致するショート痕があることで、初期発火点を特定したという事例を見ている。

#ワイヤリングとコネクタの故障 #電気的車両火災の要因