火災事故 車両保険の対象だが・・・

車両保険では、契約時に特定した自動車(以下「被保険自動車」という。)が偶然な事故によって損害を受けたときに保険金が支払われるが、この「偶然な事故」とは、交通事故だけではなく、衝突、接触、墜落、転覆、物の飛来、物の落下、火災、爆発、盗難、台風、洪水、高潮など、あらゆる偶然な事故で、被保険者の過失によって発生した偶然な事故も含む。

と云うことで、車両火災すわ保険の支払い対象と思いがちなのであり、請求すれば保険金は支払われるものの、保険を使用すれば3等級ダウンで翌年以降の保険料は増加する。

また、保険金が支払われた場合であっても、支払い保険会社は代位求償権というのが生じるので、他の者に責任が生ずるとすれば、その者に請求を行う。

と云うことで、車両火災が生じた、すわ車両保険の請求でなく、他の者に責任があるのであれば、保険を使用しないで、その他の者にまずは債権者として請求を行う思考は大切だと思える。特に新車から5年もしくは10万キロまでは、車両メーカーでは新車保証として、製造・設計時の瑕疵などを原因として生じた車両火災については責任を持つと明示しているのであって、このことをないがしろにする訳には行かない。

ここでは、過去のある車両火災について、その原因を考察し、鑑定評価を行い、車両製造メーカーとその負担につちて争った事例を紹介したい。なお、具体的な事案として個人を特定することはプライバシーの侵害になるので、個別事案を特定できない範囲での紹介とする。

1.火災事故出火状況

H19年(2007年)某日、某地の民家において、車両所有者が勤務先より帰宅し、自宅車庫に火災車両を補完し、自宅内にいたところ、車庫内に補完した火災車両よりの発煙を認め、急いで車庫に駆けつけたところ、該当車両が炎上しており、急いで消防署に連絡し消火活動により鎮火した。

なお、該当車両はほぼ全焼の状態だが、一件して車両室内より出火したと判断された。

2.火災車両

メルセデスベンツ CL55AMG 型式:GH-215374 初度登録:2003年式

3.鑑定調査の概要

本件車両火災の出火場所は、車両室内であることが認識されており、そのことは現場に臨場した消防署の報告でも確かである。

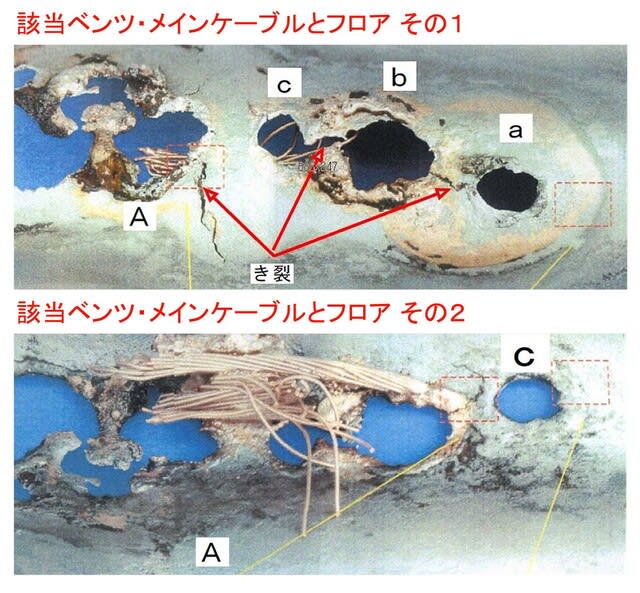

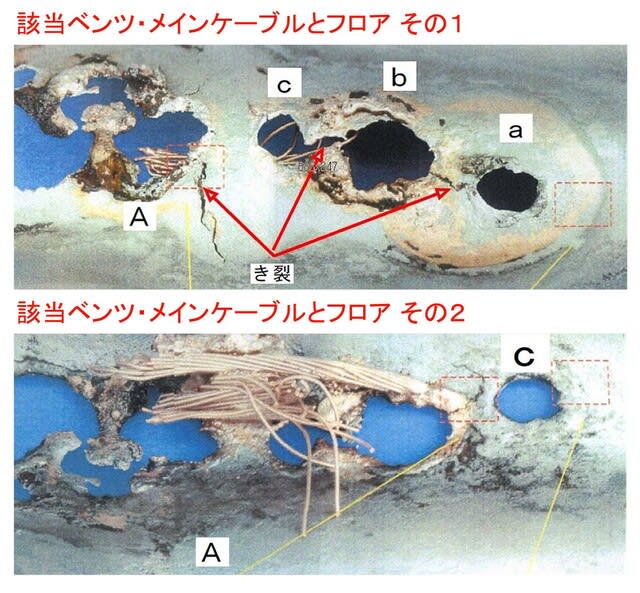

この報告の中に、客室内の右助手席手前付近の車両床(フロアーパネル)に赤茶色の強い錆と共に、3つの貫通孔が空いていた。なお、フロア下面の樹脂製アンダーカバーも溶損が生じていた。

当該車のバッテリーは車両後部に搭載されており、そこからエンジン始動時のスターターモーターへの大伝電流は太いメインケーブルによって導かれる構造になっている。その太いメインケーブルであるが、銅製のより合わせ径10mm弱のワイヤーを厚さ1mm程度のPVC(Poly Vinyl Cloride:ポリ塩化ビニール)の被膜に覆われたメインワイヤリングであるが、該当車のフロア上面を特に固定もなされず、しかもPVC外側を蛇腹チューブやナイロン樹脂による耐摩擦性を向上なされる処置もされず、フロア上面にただ置かれている状態であったことが確認された。つまり、フロアパネル(鋼板製)の上に、PVC被膜のメインケーブルがあり、その上にスポンジなど緩衝材を添えたフロアカーペットが多う状態であったと云うことなのだ。

なお、先に述べたフロアバネル発火地点付近の3カ所の穴だが、その周辺にはメインケーブルのより合わせた細線がところどころに溶着して付いており、出荷時にここでショート状態と、云うなれば多大な高電流アーク放電状態が生じ、その熱でフロアパネル鋼板(融点約1500℃)、銅配線(融点約1000℃)を溶損させたものと観察された。

4.鑑定総括(吉川泰輔氏記述)

鑑定事項の判断を形成するため、当鑑定は、まず、各証拠資料を精査し、本件車両の焼損状態を特定し、本件火災の発生原因を自動車工学的立場から解析してきた。また、本件の性質上、自動車にかかる保証制度、同歴史や現状についても掘り下げて考察を加えてきた。その結果、次のようにまとめることが出来る。

1.本件火災の出火原因は以下のようなものであった。

① 本件火災は平成19 年10 月8 日午前3 時30 分ころ、本件車両が、無人駐車中に、車体の客室内部から出火したため炎上したものである。本件車両は、新車登録後、各種の車両機能部の故障が発生しており、リコールに基づく無償整備となると実に3回も受けているから、いわば、故障多発車と云われても仕方がない

ところである。

② 当鑑定事項を満たすには、まず、焼損状態を精査・特定しなければならない。しかし、これを行うには、例えば衝突事故車のように損傷状態を外観から検査すれば足りるようなものではない。まず、車体構造を含めた車両の構造・機能を整理しなければならないが、このとき、我が国の道路運送車輌の保安基準についての知識が重要となる。つぎに焼損状態の精査・特定に当たっては、車両を構成する使用素材の物理的性質中、とりわけ「融点」についての知識が不可欠である。さらに、車両火災は絶対に起きて

はならない事故であるから、各種の安全対策が講じられているものの、現実は、毎年数千台の火災事故が発生しているから、消防署等を含めた監督官庁から火災の研究結果や事例紹介等も行われており、このときには「燃焼の理論」をベースにおいて発表されているいることもよく知られているところである。以上から、当鑑定は、これら車両火災の解析に当たって必要な技術的構成要素を整理することからはじめたところである。

③ 本件車両の焼損状態のうち、最も重要視すべきは、客室内の後部右側から右前部にまで通されている大径低圧電線たるバッテリ・コードは、PVC製被膜が焼失し、銅製の芯線はむき出しになり溶融して、遂には溶断してしまっていること、同溶断部付近の薄鋼板製フロア・パネルには3つの貫通孔と1箇所の穴あきが生成されていることである。客室内の非金属材料製のぎ装部品類は、ほとんど原形を保つことなく焼失しているが、バッテリ・コードの芯線とフロア・パネルとの顕著な相違は、ぎ装部品類は、省燃費を目的とする軽量化対策や衝突時の安全性確保のため、融点が120~ 340 ℃程度の合成樹脂製であるところ、バッテリ・コードの銅製芯線の融点は1,030 ℃程度、フロア・パネルの鋼材の融点は1,530 ℃程度であり、ぎ装部品

類の融点とは桁違いの相違がある(含む、車体底部を覆う合成樹脂製アンダーカバー)。

④ バッテリ・コードが溶断したことに加えて、フロア・パネルに貫通孔や穴あきが生成されたと云うことは、「短絡」(ショート)が起きて大電流が通じてジュール熱によって本件火災が惹起されたというしかなく、これはまさに「機械的要因」中、「電気的要因」によって発生した車両火災である。しかも、甲8号の末尾写真3 などから、バッテリ・コードの芯線はフロア・パネルに溶着しているから、PCV製の被覆がなんらかの原因により、被覆としての機能を失い、芯線の一部がフロア・パネルと接触したため「短絡」が起きたことを証明している(写真3 は本書35 ページ参照)。もう一度繰り返すが、本件車両のバッテリ・コードの被覆が、想定されていた機能を失ったため、芯線とフロア・パネルとの間で「短絡」が惹起されたことは間違いないのである。以上から、本件火災の「着火源」は短絡によるジュール熱、「可燃物」はPVC

被膜が、可燃性液体から可燃性気体に相変態したため発生したPVCの気体(ガス)である。

⑤ 本件車両のバッテリ・コードの配線方式には、深刻な脆弱性があり、また、過電流自動遮断器などを装着させないという安全対策上の問題も存在している(本書35 ~ 38 ページ)。まず、我が国の「道路運送車輌の細目を定める公示」の第13条は「電気装置」

について、電気装置の取付位置、取付方法等に関し、道路運送車輌の保安基準第17条の2の告示で定める基準は、次の各号に掲げる基準とするとして、電気配線についてつぎのように規定している(但し、本書においては、一~六まで規定されるうち、本件と関係する一と五のみを記載する)(本書6 ~ 7 ページ)。

一、車室内及び液化石油ガスのガス容器が取り付けられているトランク等の仕切られた部分の内部(以下「車室内等」という。)の電気配線は、被覆され、かつ、車体に定着されていること。

五、電気装置の配線は、クランプ等により固定され、かつ、破損するおそれのないように適当に保護されているか又は支障のない位置に配線されていること。

ところが、本件車両の配線方式は、乙2号において説明されるとおりであり、後部車体右側から右前部に配される大径低圧電線のバッテリ・コードは、フロア・パネルに置かれたままであり、また、乙2の写真19、20 などにみるように、フロアのエンボス部とフロア・クロスメンバで作られる空間はバッテリ・コードが

安全に収まるような構造になっているとは認められない。つまり、本件車両のバッテリ・コードはフロア・パネルに置かれたままであり、保安基準が規定する「定着」「クランプ等による固定」「適当に保護」などのほか、なんらかの「機械的保護」もなされておらず、深刻な脆弱性が存在している。一方、上述のような配線方式であるに拘わらず、安全装置として、過電流自動遮断器(ヒュージブルリンク等)も設置されていないのである。

⑥ バッテリ・コードとフロア・パネルの関係については本書38 ページ以降において詳述したとおりであり、かかる配線方式なるがゆえ、PCV製被覆のミクロのすり減りや分子組織のミクロの欠陥が出現することを否定することはできない。一方、本件火災の出火機序については本書40 ページ以降において説明したとお

りである。繰り返しをするが、バッテリ・コードの芯線とフロア・パネルが短絡して、本件火災の機序となったことは間違いなく、これは、大径低圧電線たるバッテリ・コードの被覆が、本来有すべき機能を失った結果将来されたことも間違いないのであるから、本件車両のバッテリ・コードの被覆には、設計上、製造上の問題が存在していたというしかないのである。

⑦ 飜って、一般に、クルマの不具合の情報は自動車ディーラや修理工場に持ち込まれるクレームであり、かつては、リコール対策の検討材料になる情報はこれ以外には存在しなかった。換言すると自動車メーカの良心に基づく自己申告によってリコール制度が成り立っていた。ところが、相次ぐリコール隠しなどが表面化

することにより「性善説」を前提としたシステムに疑問がもたれる結果となった。この結果を踏まえ、平成16 年に国土交通省は「リコールに係る不正行為に対する再発防止対策」の一つとして、国土交通省が不具合に関する情報を積極的に収集するシステムを公表し、同年秋から実施している。情報収集のためのアプローチの方法は以下の通りである。

a. 自動車メーカから、四半期毎に安全上重要な情報の報告を求める。事故につながるおそれのある安全上の重要な情報*1を、四半期ごとに該当事案の有る無しに関わらず、国土交通省に報告する。

*1:動力伝達装置、走行装置、かじ取り装置、制動装置に関わる重要な不具合や脱輪、車両火災のほか、車両に起因すると思われる知り得た人身・物損事故、訴訟事案

b. 関係機関と、車両に起因する事故情報等の定期的情報交換実施。(旧)道路公団からは高速道路上の自動車部品の落下物に関する情報、JAFからは装置別故障件数と故障内容の詳細、警察庁等関係省庁からは欠陥の疑いのある自動車による交通事故の情報を該当事案の有る無しに関わらず定期的に入手する。さらに、外国の関係機関との連携をはかりリコールや不具合情報の情報交換を行っている。

c. ユーザーへのPRによる不具合情報収集の強化。インターネット、電子メール、電話によるホットラインによりユーザーから直接不具合情報の収集を行っている。年間およそ7,000 件程度(平成16年のみ9,000 件超)の情報が寄せられているが、これらの情報は国土交通省のホームページに「自動車のリコール・不具合情報」として公開されていて、誰でも閲覧することが出来る。

以上の監督官庁の対応は、クルマユーザーとメーカの関係が典型的な「弱者VS強者」にあって、クルマの欠陥等の説明責任や製造者責任が、メーカの一人舞台であったものに、法律やクルマ行政の面から、歯止めをかけたものと解することができる。本件車両は、深夜無人駐車中に、本件火災が起きたのであり、また、本件訴訟が提起されているのであるから、被告の会社は「リコールに係る不正行為に対する再発防止対策」に則して、監督官庁に報告しなければならない義務を負っていると考えられる。

2.被告の主張は自動車工学的に矛盾がある。

1)乙3号意見および乙1号写真

① 被告は乙第1号証の「本件火災車両の写真」および乙第3号証の「メルセデス・ベンツ」と題する文書を拠り所として、実に様々な主張をするから、当鑑定は、まず、乙3号意見と乙1号写真を精査することとした。その経過および結果は本書42~50ページにおいて詳述したとおりである。まず、乙3号意見は「メーカ意見」に相当すると考えられるところ、紙幅は3ページだけを割いて説明したものであり、本件車両の構造・機能、我が国の道路運送車輌の保安基準、燃焼の理論(含む、使用素材の融点)、本件車両の修理履歴(含む、リコール)などは説明していない。しかして、2 ページにおいて、本件車両のバッテリ・コードに関して、堂々と「メイン・ケーブルは、高剛性の車両構造に沿って事故車両内部に配線され、確実に固定され変形しないように保護されています」と述べている。しかし、乙2号の写真から分かるように「確実に固定され変形しないように保護されている」ような構造となっていないし、我が国の道路運送車輌の保安基準が定める「車体に定着させる」、「クランプ等により固定される」、「支障にない位置に配線される」構造を採用していないことも明らかである。

② 乙3号は、本件車両のフロア・パネルにみとめられる「穴の成因」を

a.外部からの衝撃によって生成された。

ア.硬い障害物が下回りに衝突した

イ.事故車両が相当大きい障害物に乗り上げ、転がしフロア・パネルに当たったか、走行中に道路に埋め込まれた障害物と接触してバウンドした

b. バッテリ・コードにも損傷が生成されたと

主張する。

しかし、本件車両のフロア・パネルのカット部位を詳細に分析したところ、3つの貫通孔部周囲には擦過傷が認められなかったことを説明できず、なににもまして、バッテリ・コードの損傷の成因も全く説明できないから、到底理解できない。一体、フロア・パネルに置かれただけのバッテリ・コードはぶらぶらに配置されているのであるから、「硬い障害物が下回りに衝突したり、事故車両が相当大きい障害物に乗り上げ、転がしフロア・パネルに当たったか、走行中に道路に埋め込まれた障害物と接触してバウンドしたり」して、どうして、どうような損傷が生じるのか分からない。

③ また、乙3は「車両下回りの検査を行った結果、フロア・パネル下側がトランスミッション・トンネル付近で切り開いていることが判明しました」としているが、トランスミッション・トンネルは客室内中央部にあって、トランスミッションおよびプロペラシャフトとの干渉を避けるため、大きく客室内に隆起された部

位であり、乙3がいうプロペラシャフト・トンネルと、3つの貫通孔および1箇所の穴あきが生じているフロア・パネルとの相違を分かっていないし、フロア・パネルには「切り開いている」部位などは確認することはできない。ここで、乙3号なるものは、果たして技術的立場に立って検査し、作成されたものであるか

を疑わざるを得ないところである。

④ 3 ページの結論では、つぎのようにまとめている。

a.異物が原因で、フロア・パネル下側に損傷が生じた。

b.バッテリ・メイン・ケーブルの絶縁被覆が剥がされ。

c.軽度の短絡が生じた。

d.時間経過とともに、絶縁材の焼損範囲が広がり電流量が上昇し。

e.ついに事故車両のアンダーカバーに引火した。

まず、aとbはあり得ない話だから失当であり、cの「軽度の短絡」なるものは、一体、バッテリ・メイン・ケーブルと、なにとが接触したのかが分からないが、別に、「露出したケーブルが車体に接触し・・」と記載されているから、バッテリ・コードの芯線が露出して、フロア・パネルに接触して「軽度に短絡」したというのであろう。しかし、「軽度の短絡」の「軽度」との意味も分からないし、また、dの「時間経過とともに、絶縁材の焼損範囲が広がり電流量が上昇し」のうち、「時間経過」なるものも分からない。しかして、eにおいて「ついに事故車両のアンダーカバーに引火した」としている。要するに、乙3の結論は、本件火災は、本件車両の車外の底部を覆う合成樹脂製のアンダーカバーに引火して拡大したというところ、「火災は(車体下側の)アンダ・カバーから発火し、事故車両の足回りに広がった」としたいのであろう。

しかし、このアンダーカバーは、上記aとbにおいて、外力を受けたとき既に破損(大破)しているはずであり、残存していた可能性は極めて低く、また、「固体」であるから、着火過程には、液化から気化までを促進させる熱エネルギが必要となるという「燃焼の理論」を説明できない。結局、乙3号意見は、本件火災の焼損状態を良く把握することなく、あちこち、飛び飛びに、思い付きを記載したものとしか考えようがなく、車両の構造機能、使用素材の融点、燃焼の理論等の原理を度外視した見解に過ぎないから失当である。

⑤ 一方、乙1号写真の8 ページでは、「・・メイン・ケーブルの赤色の被覆は(ポリ塩化ビニール)焼失し、芯線が露出しているが、芯線自体の損傷は認められない(写真15・16 と対象)」としており、芯線の焼損状態(含む、溶融・溶断)についての具体的説明は認められない。既に、再三に亘って説明してきたように、本件車両の1本のバッテリ・コードは完全に溶断しているのであり、乙3号意見にしても、乙1号写真にしても、これを看過しているのであるから、本件火災の発生原因等について解析することができないことを示唆すると云わざるを得ない。

2)被告準備書面

① 被告準備書面(1)の7 ~ 8 ページでは、フロア・パネルの損傷につき、つぎのように主張している。

ア.客室内フロア・パネルの右側助手席下付近に茶色の錆の強い発生が認められた部分には、3つの貫通孔が生じており、且つ、当該フロア・パネルは、本来の直線の形状ではなく、凹みが生じていた。

イ.・・・本件火災前、フロア・パネル床面鋼板に凹みが生じるような極めて強い外部からの衝撃を受け、貫通孔が示すとおり、鋼板が切り開かれた状態になっていることが分かる。フロア・パネル床面鋼板の外側に取り付けられている樹脂製アンダーカバーも、同様に損傷を受けていたことになる。

ウ.メイン・ケーブルのPVC被膜は、外部の路面側からの強い衝撃でフロア・パネル床面鋼板に貫通孔が生じた際に損傷した。更に鋼板が損傷し貫通孔の生じたエッジ部分は、路面側から車室内の方向に向かって鋭利な形状になっていたと推定され、この部分とPVC被膜が走行中の振動等により接触を繰り返すなどして芯線が露出する状態に至った可能性も高い。

エ.露出した芯線(プラス側)が本件車両の車体(マイナス側)と接触し、電気火花が発生し、高温となり徐々に溶融した鋼板が樹脂製アンダーカバーに滴下して火災に至ったものと考えられる。

② まず、イ、ウは、既に説明したとおり失当である。被告は、イにおいて「フロア・パネル床面鋼板の外側に取り付けられている樹脂製アンダーカバーも、同様に損傷を受けていたことになる」との補完をするが、どのような損傷を受けていたかは明確にされていない。「フロア・パネル床面鋼板に凹みが生じるような極

めて強い外部からの衝撃を受けて、鋼板が切り開かれた」というのであるから、合成樹脂製アンダーカバーは原形を保っていることは考えられず、また、フロア・パネルに生成されている3つの貫通孔の付近の鋼板には擦過傷が生じるのは当然のことである。

③ つぎに、アの「当該フロア・パネルは、本来の直線の形状ではなく、凹みが生じていた」とするが、これらは衝撃外力によってのみ生成されたものか、凹みとは、どの部位が、どの程度凹んでいたのか分からない。本書48 ~ 49 ページで述べたように、本件火災による加熱・冷却のほか、フロアの板組などによって、

高温になっていたフロア・パネルには複雑な熱変形が残存したことは優に理解されるところである。他方、エでは「露出した芯線(プラス側)が本件車両の車体(マイナス側)と接触し、電気火花が発生し、高温となり徐々に溶融した鋼板が樹脂製アンダーカバーに滴下して火災に至った」としている。まず、バッテリ・コードの芯線がフロア・パネルに接触すると云うことは、これは「短絡」(ショート)が起きたことを意味している。つぎに、「溶融した鋼板が樹脂製アンダーカバーに滴下して火災に至った」との主張は、燃焼の理論はもとより、とりわけ自動車用材料の物理的性質中、「融点」の知識の欠如によるものである。

フロア・パネルの素材は「鋼板」(冷間圧延鋼板)であるから融点(溶融点)は1,530 ℃程度、バッテリー・コードの芯材は銅製(大径低圧電線)であり、融点は1,030 ℃程度である。したがって、両者に「短絡」が惹起されると、急激な温度上昇を来たすが、まず、溶け出すのは融点の低いバッテリ・コードの芯線であ

る。銅製芯線に溶融が継続されると、銅は固体としての性質を失い、ついには溶断するから、「短絡」は終息して燃焼エネルギの継続的な供給を受けられなくなる。つまり、銅材と鋼材が「短絡」すると、融点の低い銅材は一方的に溶融が促進され、1.5 倍程度融点の高い鋼材を溶融させることは極めて困難である。甲8号から、フロア・パネルのカット部位の貫通孔等の状況をみるとa、b、cの貫通孔は、短絡のとき発生したスパークによって軟化したため生成された孔であり、Aはスパークにより軟化したことと、鋼材が若干溶融して空いた穴である。

しかして、エの「溶融した鋼板が樹脂製アンダーカバーに滴下して火災に至った」とするには、以下の3つの問題がある。

a. 1つは「溶融した鋼板」の滴下量と滴下時間であり、滴下した鋼材の量は極めて少なく、滴下時間はほぼ瞬間的であるから、合成樹脂製アンダーカバーを継続的に燃焼させるに足りる「着火源」にはなり得ない。

b. 2つは、合成樹脂製部品は「固体」であるから、可燃性液体から可燃性気体に促進させ、かつ、継続的に燃焼を維持させるエネルギが必要であるが、滴下した鋼材量に鑑みて、燃焼が維持・拡大されることはあり得ない話である。

c. 3つは、滴下した鋼材の温度は約1,530 ℃程度であるが、PVCの熱変形温度は60 ~ 80 ℃程度であり、溶融温度は桁違いに低いから、滴下した高温の鋼材は、直ちに、合成樹脂製アンダーカバーを突き抜け、地面に落下するから本件火災の着火機序とは、到底なり得ない(メルト・スルー現象)。

以上から、被告が主張する本件火災の着火機序は、自動車工学的にみても、自動車に使用される素材の融点の観点からみても、合理性を欠くものであるから、失当と云わざるを得ない。

ちなみに、ウにおいて、「・・・この部分とPVC被膜が走行中の振動等により接触を繰り返すなどして芯線が露出する状態に至った可能性も高い」としているから、本件車両のバッテリ・コードは走行中の振動等によって、芯線が露出することを認定している。

④ 一方、被告準備書面(4)は、3 ページにおいて、「3 本件車両の安全対策」、との項を設けて本件車両のバッテリ・コードの配線は安全であるとの主張をしている。しかし、本書35 ~ 37 ページで説明したように、配線方式には脆弱性があり、他方では、被告主張の配線方式であるがゆえに、過電流自動遮断器を設置するなどの安全対策が必要である。結局、被告が主張する本件火災の発生機序、なかんづく溶融した鋼板が滴下して車外の底部を覆う合成樹脂製アンダーカバーに着火したとする見解は、銅製の芯線、薄鋼板製のフロア・パネル、合成樹脂製アンダーカバーの、それぞれの融点を前提にしただけで破綻してしまうから失当である。 以上

5.本件の結論

本件の結論は未報告とのことで吉川氏も認識していない。ただ、ベンツ本社側(既にベンツジャパン社は設立済みであったが、香港駐在だという名前失念のおそらくドイツベンツAG直轄のアジア担当ゼネラルマネージャー氏が何度か英文の返信と共に対応したという。云えることは、この件で、ベンツAGとしては、車両の欠陥すなわちリコールを認めることは、類似構造系式車を含めれば総額1千億円超ともなる損害で、何が何でも欠陥を認めないという姿勢は崩せなかったと思うというのが吉川氏の感想だ。ただし、これが米国だったらNHTSAのVW対応など見ていても、そうは行かなかったと思えるところだ。それと、この様な訴えを起こすことは、訴え者としては欠陥を認めさせることではなく、代わりの新車をもしくは充分満足できる時価額相当の賠償を得られれば良いということであろう。

冒頭述べた様に、新車から5年もしくは10万キロ以下の車両火災で、原因が不明とか明らかにユーザー側とか整備工場のミスであると断定できない場合、車両メーカーはリコールだとかは不問として、代わりの新車を届けている事案はそれなりにあるのだろうと思われる。

6.追記(国交省・自動車のリコール不具合情報の活用)

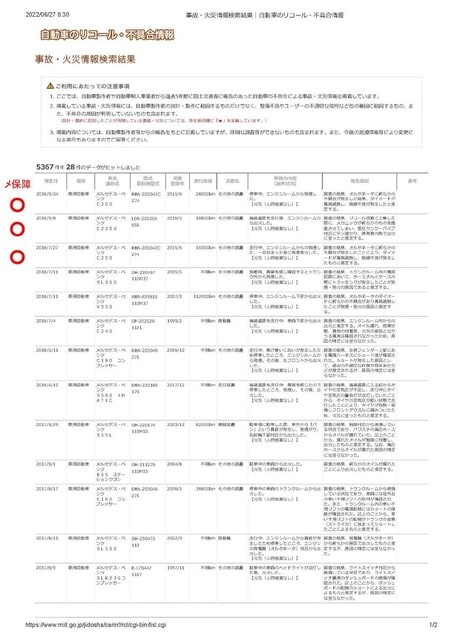

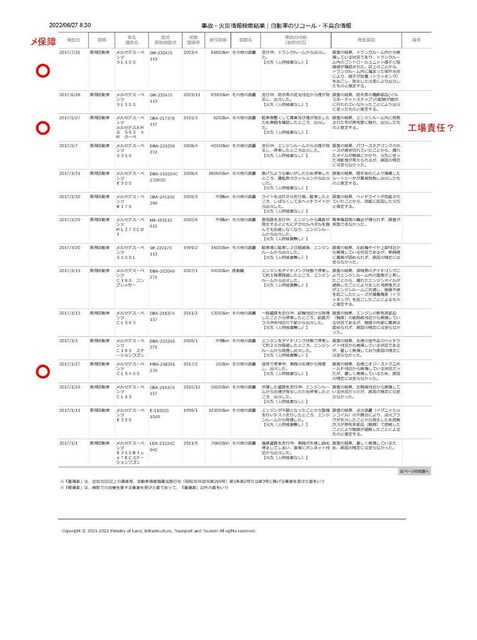

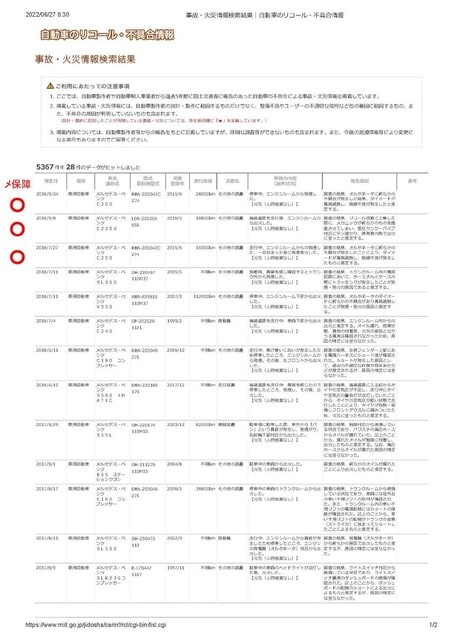

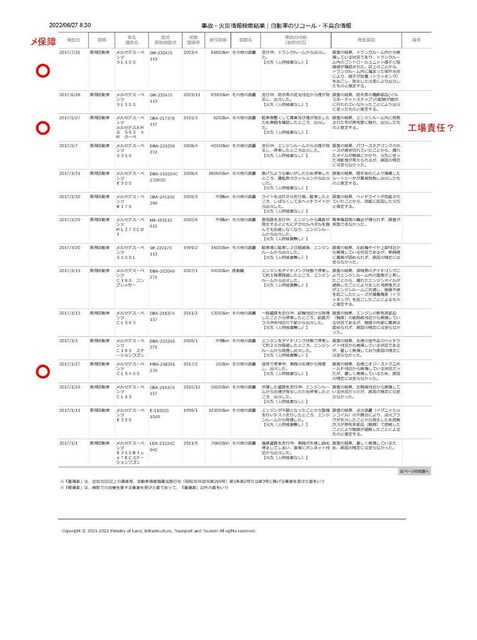

国交省のWebサイトに「自動車不具合情報の検索」というコーナーがあり、火災事故だけを検索できるのだ。ちなみにベンツで検索すると、母集団5367件に対し火災事故案件は28件がヒットします。(今回添付1および2の資料)

自動車不具合情報の検索

https://www.mlit.go.jp/jidosha/carinf/rcl/cgi-bin/search.cgi

そして、この28件の内、登録後5年以内を選択してカウントすると5件があります。つまり、火災事案の17.8%≒約20%が新車保障の対象事案という考え方もできるのだ。

なお、トヨタで火災を検索すると全案件(母集団)502件中に、新車から5年以内案件は82件あり、16.3%があると云うことになります。この中には、修理工場のエンジンルーム内へのウエスのお行き忘れ、ユーザーなどの不適切改造(ヘッドライトの不適合バルブ取替が多い)もありますが、明らかに製造不良というべき案件が散在しているのだ。

#火災事案 #すわ車両保険の対応は愚の骨頂

車両保険では、契約時に特定した自動車(以下「被保険自動車」という。)が偶然な事故によって損害を受けたときに保険金が支払われるが、この「偶然な事故」とは、交通事故だけではなく、衝突、接触、墜落、転覆、物の飛来、物の落下、火災、爆発、盗難、台風、洪水、高潮など、あらゆる偶然な事故で、被保険者の過失によって発生した偶然な事故も含む。

と云うことで、車両火災すわ保険の支払い対象と思いがちなのであり、請求すれば保険金は支払われるものの、保険を使用すれば3等級ダウンで翌年以降の保険料は増加する。

また、保険金が支払われた場合であっても、支払い保険会社は代位求償権というのが生じるので、他の者に責任が生ずるとすれば、その者に請求を行う。

と云うことで、車両火災が生じた、すわ車両保険の請求でなく、他の者に責任があるのであれば、保険を使用しないで、その他の者にまずは債権者として請求を行う思考は大切だと思える。特に新車から5年もしくは10万キロまでは、車両メーカーでは新車保証として、製造・設計時の瑕疵などを原因として生じた車両火災については責任を持つと明示しているのであって、このことをないがしろにする訳には行かない。

ここでは、過去のある車両火災について、その原因を考察し、鑑定評価を行い、車両製造メーカーとその負担につちて争った事例を紹介したい。なお、具体的な事案として個人を特定することはプライバシーの侵害になるので、個別事案を特定できない範囲での紹介とする。

1.火災事故出火状況

H19年(2007年)某日、某地の民家において、車両所有者が勤務先より帰宅し、自宅車庫に火災車両を補完し、自宅内にいたところ、車庫内に補完した火災車両よりの発煙を認め、急いで車庫に駆けつけたところ、該当車両が炎上しており、急いで消防署に連絡し消火活動により鎮火した。

なお、該当車両はほぼ全焼の状態だが、一件して車両室内より出火したと判断された。

2.火災車両

メルセデスベンツ CL55AMG 型式:GH-215374 初度登録:2003年式

3.鑑定調査の概要

本件車両火災の出火場所は、車両室内であることが認識されており、そのことは現場に臨場した消防署の報告でも確かである。

この報告の中に、客室内の右助手席手前付近の車両床(フロアーパネル)に赤茶色の強い錆と共に、3つの貫通孔が空いていた。なお、フロア下面の樹脂製アンダーカバーも溶損が生じていた。

当該車のバッテリーは車両後部に搭載されており、そこからエンジン始動時のスターターモーターへの大伝電流は太いメインケーブルによって導かれる構造になっている。その太いメインケーブルであるが、銅製のより合わせ径10mm弱のワイヤーを厚さ1mm程度のPVC(Poly Vinyl Cloride:ポリ塩化ビニール)の被膜に覆われたメインワイヤリングであるが、該当車のフロア上面を特に固定もなされず、しかもPVC外側を蛇腹チューブやナイロン樹脂による耐摩擦性を向上なされる処置もされず、フロア上面にただ置かれている状態であったことが確認された。つまり、フロアパネル(鋼板製)の上に、PVC被膜のメインケーブルがあり、その上にスポンジなど緩衝材を添えたフロアカーペットが多う状態であったと云うことなのだ。

なお、先に述べたフロアバネル発火地点付近の3カ所の穴だが、その周辺にはメインケーブルのより合わせた細線がところどころに溶着して付いており、出荷時にここでショート状態と、云うなれば多大な高電流アーク放電状態が生じ、その熱でフロアパネル鋼板(融点約1500℃)、銅配線(融点約1000℃)を溶損させたものと観察された。

4.鑑定総括(吉川泰輔氏記述)

鑑定事項の判断を形成するため、当鑑定は、まず、各証拠資料を精査し、本件車両の焼損状態を特定し、本件火災の発生原因を自動車工学的立場から解析してきた。また、本件の性質上、自動車にかかる保証制度、同歴史や現状についても掘り下げて考察を加えてきた。その結果、次のようにまとめることが出来る。

1.本件火災の出火原因は以下のようなものであった。

① 本件火災は平成19 年10 月8 日午前3 時30 分ころ、本件車両が、無人駐車中に、車体の客室内部から出火したため炎上したものである。本件車両は、新車登録後、各種の車両機能部の故障が発生しており、リコールに基づく無償整備となると実に3回も受けているから、いわば、故障多発車と云われても仕方がない

ところである。

② 当鑑定事項を満たすには、まず、焼損状態を精査・特定しなければならない。しかし、これを行うには、例えば衝突事故車のように損傷状態を外観から検査すれば足りるようなものではない。まず、車体構造を含めた車両の構造・機能を整理しなければならないが、このとき、我が国の道路運送車輌の保安基準についての知識が重要となる。つぎに焼損状態の精査・特定に当たっては、車両を構成する使用素材の物理的性質中、とりわけ「融点」についての知識が不可欠である。さらに、車両火災は絶対に起きて

はならない事故であるから、各種の安全対策が講じられているものの、現実は、毎年数千台の火災事故が発生しているから、消防署等を含めた監督官庁から火災の研究結果や事例紹介等も行われており、このときには「燃焼の理論」をベースにおいて発表されているいることもよく知られているところである。以上から、当鑑定は、これら車両火災の解析に当たって必要な技術的構成要素を整理することからはじめたところである。

③ 本件車両の焼損状態のうち、最も重要視すべきは、客室内の後部右側から右前部にまで通されている大径低圧電線たるバッテリ・コードは、PVC製被膜が焼失し、銅製の芯線はむき出しになり溶融して、遂には溶断してしまっていること、同溶断部付近の薄鋼板製フロア・パネルには3つの貫通孔と1箇所の穴あきが生成されていることである。客室内の非金属材料製のぎ装部品類は、ほとんど原形を保つことなく焼失しているが、バッテリ・コードの芯線とフロア・パネルとの顕著な相違は、ぎ装部品類は、省燃費を目的とする軽量化対策や衝突時の安全性確保のため、融点が120~ 340 ℃程度の合成樹脂製であるところ、バッテリ・コードの銅製芯線の融点は1,030 ℃程度、フロア・パネルの鋼材の融点は1,530 ℃程度であり、ぎ装部品

類の融点とは桁違いの相違がある(含む、車体底部を覆う合成樹脂製アンダーカバー)。

④ バッテリ・コードが溶断したことに加えて、フロア・パネルに貫通孔や穴あきが生成されたと云うことは、「短絡」(ショート)が起きて大電流が通じてジュール熱によって本件火災が惹起されたというしかなく、これはまさに「機械的要因」中、「電気的要因」によって発生した車両火災である。しかも、甲8号の末尾写真3 などから、バッテリ・コードの芯線はフロア・パネルに溶着しているから、PCV製の被覆がなんらかの原因により、被覆としての機能を失い、芯線の一部がフロア・パネルと接触したため「短絡」が起きたことを証明している(写真3 は本書35 ページ参照)。もう一度繰り返すが、本件車両のバッテリ・コードの被覆が、想定されていた機能を失ったため、芯線とフロア・パネルとの間で「短絡」が惹起されたことは間違いないのである。以上から、本件火災の「着火源」は短絡によるジュール熱、「可燃物」はPVC

被膜が、可燃性液体から可燃性気体に相変態したため発生したPVCの気体(ガス)である。

⑤ 本件車両のバッテリ・コードの配線方式には、深刻な脆弱性があり、また、過電流自動遮断器などを装着させないという安全対策上の問題も存在している(本書35 ~ 38 ページ)。まず、我が国の「道路運送車輌の細目を定める公示」の第13条は「電気装置」

について、電気装置の取付位置、取付方法等に関し、道路運送車輌の保安基準第17条の2の告示で定める基準は、次の各号に掲げる基準とするとして、電気配線についてつぎのように規定している(但し、本書においては、一~六まで規定されるうち、本件と関係する一と五のみを記載する)(本書6 ~ 7 ページ)。

一、車室内及び液化石油ガスのガス容器が取り付けられているトランク等の仕切られた部分の内部(以下「車室内等」という。)の電気配線は、被覆され、かつ、車体に定着されていること。

五、電気装置の配線は、クランプ等により固定され、かつ、破損するおそれのないように適当に保護されているか又は支障のない位置に配線されていること。

ところが、本件車両の配線方式は、乙2号において説明されるとおりであり、後部車体右側から右前部に配される大径低圧電線のバッテリ・コードは、フロア・パネルに置かれたままであり、また、乙2の写真19、20 などにみるように、フロアのエンボス部とフロア・クロスメンバで作られる空間はバッテリ・コードが

安全に収まるような構造になっているとは認められない。つまり、本件車両のバッテリ・コードはフロア・パネルに置かれたままであり、保安基準が規定する「定着」「クランプ等による固定」「適当に保護」などのほか、なんらかの「機械的保護」もなされておらず、深刻な脆弱性が存在している。一方、上述のような配線方式であるに拘わらず、安全装置として、過電流自動遮断器(ヒュージブルリンク等)も設置されていないのである。

⑥ バッテリ・コードとフロア・パネルの関係については本書38 ページ以降において詳述したとおりであり、かかる配線方式なるがゆえ、PCV製被覆のミクロのすり減りや分子組織のミクロの欠陥が出現することを否定することはできない。一方、本件火災の出火機序については本書40 ページ以降において説明したとお

りである。繰り返しをするが、バッテリ・コードの芯線とフロア・パネルが短絡して、本件火災の機序となったことは間違いなく、これは、大径低圧電線たるバッテリ・コードの被覆が、本来有すべき機能を失った結果将来されたことも間違いないのであるから、本件車両のバッテリ・コードの被覆には、設計上、製造上の問題が存在していたというしかないのである。

⑦ 飜って、一般に、クルマの不具合の情報は自動車ディーラや修理工場に持ち込まれるクレームであり、かつては、リコール対策の検討材料になる情報はこれ以外には存在しなかった。換言すると自動車メーカの良心に基づく自己申告によってリコール制度が成り立っていた。ところが、相次ぐリコール隠しなどが表面化

することにより「性善説」を前提としたシステムに疑問がもたれる結果となった。この結果を踏まえ、平成16 年に国土交通省は「リコールに係る不正行為に対する再発防止対策」の一つとして、国土交通省が不具合に関する情報を積極的に収集するシステムを公表し、同年秋から実施している。情報収集のためのアプローチの方法は以下の通りである。

a. 自動車メーカから、四半期毎に安全上重要な情報の報告を求める。事故につながるおそれのある安全上の重要な情報*1を、四半期ごとに該当事案の有る無しに関わらず、国土交通省に報告する。

*1:動力伝達装置、走行装置、かじ取り装置、制動装置に関わる重要な不具合や脱輪、車両火災のほか、車両に起因すると思われる知り得た人身・物損事故、訴訟事案

b. 関係機関と、車両に起因する事故情報等の定期的情報交換実施。(旧)道路公団からは高速道路上の自動車部品の落下物に関する情報、JAFからは装置別故障件数と故障内容の詳細、警察庁等関係省庁からは欠陥の疑いのある自動車による交通事故の情報を該当事案の有る無しに関わらず定期的に入手する。さらに、外国の関係機関との連携をはかりリコールや不具合情報の情報交換を行っている。

c. ユーザーへのPRによる不具合情報収集の強化。インターネット、電子メール、電話によるホットラインによりユーザーから直接不具合情報の収集を行っている。年間およそ7,000 件程度(平成16年のみ9,000 件超)の情報が寄せられているが、これらの情報は国土交通省のホームページに「自動車のリコール・不具合情報」として公開されていて、誰でも閲覧することが出来る。

以上の監督官庁の対応は、クルマユーザーとメーカの関係が典型的な「弱者VS強者」にあって、クルマの欠陥等の説明責任や製造者責任が、メーカの一人舞台であったものに、法律やクルマ行政の面から、歯止めをかけたものと解することができる。本件車両は、深夜無人駐車中に、本件火災が起きたのであり、また、本件訴訟が提起されているのであるから、被告の会社は「リコールに係る不正行為に対する再発防止対策」に則して、監督官庁に報告しなければならない義務を負っていると考えられる。

2.被告の主張は自動車工学的に矛盾がある。

1)乙3号意見および乙1号写真

① 被告は乙第1号証の「本件火災車両の写真」および乙第3号証の「メルセデス・ベンツ」と題する文書を拠り所として、実に様々な主張をするから、当鑑定は、まず、乙3号意見と乙1号写真を精査することとした。その経過および結果は本書42~50ページにおいて詳述したとおりである。まず、乙3号意見は「メーカ意見」に相当すると考えられるところ、紙幅は3ページだけを割いて説明したものであり、本件車両の構造・機能、我が国の道路運送車輌の保安基準、燃焼の理論(含む、使用素材の融点)、本件車両の修理履歴(含む、リコール)などは説明していない。しかして、2 ページにおいて、本件車両のバッテリ・コードに関して、堂々と「メイン・ケーブルは、高剛性の車両構造に沿って事故車両内部に配線され、確実に固定され変形しないように保護されています」と述べている。しかし、乙2号の写真から分かるように「確実に固定され変形しないように保護されている」ような構造となっていないし、我が国の道路運送車輌の保安基準が定める「車体に定着させる」、「クランプ等により固定される」、「支障にない位置に配線される」構造を採用していないことも明らかである。

② 乙3号は、本件車両のフロア・パネルにみとめられる「穴の成因」を

a.外部からの衝撃によって生成された。

ア.硬い障害物が下回りに衝突した

イ.事故車両が相当大きい障害物に乗り上げ、転がしフロア・パネルに当たったか、走行中に道路に埋め込まれた障害物と接触してバウンドした

b. バッテリ・コードにも損傷が生成されたと

主張する。

しかし、本件車両のフロア・パネルのカット部位を詳細に分析したところ、3つの貫通孔部周囲には擦過傷が認められなかったことを説明できず、なににもまして、バッテリ・コードの損傷の成因も全く説明できないから、到底理解できない。一体、フロア・パネルに置かれただけのバッテリ・コードはぶらぶらに配置されているのであるから、「硬い障害物が下回りに衝突したり、事故車両が相当大きい障害物に乗り上げ、転がしフロア・パネルに当たったか、走行中に道路に埋め込まれた障害物と接触してバウンドしたり」して、どうして、どうような損傷が生じるのか分からない。

③ また、乙3は「車両下回りの検査を行った結果、フロア・パネル下側がトランスミッション・トンネル付近で切り開いていることが判明しました」としているが、トランスミッション・トンネルは客室内中央部にあって、トランスミッションおよびプロペラシャフトとの干渉を避けるため、大きく客室内に隆起された部

位であり、乙3がいうプロペラシャフト・トンネルと、3つの貫通孔および1箇所の穴あきが生じているフロア・パネルとの相違を分かっていないし、フロア・パネルには「切り開いている」部位などは確認することはできない。ここで、乙3号なるものは、果たして技術的立場に立って検査し、作成されたものであるか

を疑わざるを得ないところである。

④ 3 ページの結論では、つぎのようにまとめている。

a.異物が原因で、フロア・パネル下側に損傷が生じた。

b.バッテリ・メイン・ケーブルの絶縁被覆が剥がされ。

c.軽度の短絡が生じた。

d.時間経過とともに、絶縁材の焼損範囲が広がり電流量が上昇し。

e.ついに事故車両のアンダーカバーに引火した。

まず、aとbはあり得ない話だから失当であり、cの「軽度の短絡」なるものは、一体、バッテリ・メイン・ケーブルと、なにとが接触したのかが分からないが、別に、「露出したケーブルが車体に接触し・・」と記載されているから、バッテリ・コードの芯線が露出して、フロア・パネルに接触して「軽度に短絡」したというのであろう。しかし、「軽度の短絡」の「軽度」との意味も分からないし、また、dの「時間経過とともに、絶縁材の焼損範囲が広がり電流量が上昇し」のうち、「時間経過」なるものも分からない。しかして、eにおいて「ついに事故車両のアンダーカバーに引火した」としている。要するに、乙3の結論は、本件火災は、本件車両の車外の底部を覆う合成樹脂製のアンダーカバーに引火して拡大したというところ、「火災は(車体下側の)アンダ・カバーから発火し、事故車両の足回りに広がった」としたいのであろう。

しかし、このアンダーカバーは、上記aとbにおいて、外力を受けたとき既に破損(大破)しているはずであり、残存していた可能性は極めて低く、また、「固体」であるから、着火過程には、液化から気化までを促進させる熱エネルギが必要となるという「燃焼の理論」を説明できない。結局、乙3号意見は、本件火災の焼損状態を良く把握することなく、あちこち、飛び飛びに、思い付きを記載したものとしか考えようがなく、車両の構造機能、使用素材の融点、燃焼の理論等の原理を度外視した見解に過ぎないから失当である。

⑤ 一方、乙1号写真の8 ページでは、「・・メイン・ケーブルの赤色の被覆は(ポリ塩化ビニール)焼失し、芯線が露出しているが、芯線自体の損傷は認められない(写真15・16 と対象)」としており、芯線の焼損状態(含む、溶融・溶断)についての具体的説明は認められない。既に、再三に亘って説明してきたように、本件車両の1本のバッテリ・コードは完全に溶断しているのであり、乙3号意見にしても、乙1号写真にしても、これを看過しているのであるから、本件火災の発生原因等について解析することができないことを示唆すると云わざるを得ない。

2)被告準備書面

① 被告準備書面(1)の7 ~ 8 ページでは、フロア・パネルの損傷につき、つぎのように主張している。

ア.客室内フロア・パネルの右側助手席下付近に茶色の錆の強い発生が認められた部分には、3つの貫通孔が生じており、且つ、当該フロア・パネルは、本来の直線の形状ではなく、凹みが生じていた。

イ.・・・本件火災前、フロア・パネル床面鋼板に凹みが生じるような極めて強い外部からの衝撃を受け、貫通孔が示すとおり、鋼板が切り開かれた状態になっていることが分かる。フロア・パネル床面鋼板の外側に取り付けられている樹脂製アンダーカバーも、同様に損傷を受けていたことになる。

ウ.メイン・ケーブルのPVC被膜は、外部の路面側からの強い衝撃でフロア・パネル床面鋼板に貫通孔が生じた際に損傷した。更に鋼板が損傷し貫通孔の生じたエッジ部分は、路面側から車室内の方向に向かって鋭利な形状になっていたと推定され、この部分とPVC被膜が走行中の振動等により接触を繰り返すなどして芯線が露出する状態に至った可能性も高い。

エ.露出した芯線(プラス側)が本件車両の車体(マイナス側)と接触し、電気火花が発生し、高温となり徐々に溶融した鋼板が樹脂製アンダーカバーに滴下して火災に至ったものと考えられる。

② まず、イ、ウは、既に説明したとおり失当である。被告は、イにおいて「フロア・パネル床面鋼板の外側に取り付けられている樹脂製アンダーカバーも、同様に損傷を受けていたことになる」との補完をするが、どのような損傷を受けていたかは明確にされていない。「フロア・パネル床面鋼板に凹みが生じるような極

めて強い外部からの衝撃を受けて、鋼板が切り開かれた」というのであるから、合成樹脂製アンダーカバーは原形を保っていることは考えられず、また、フロア・パネルに生成されている3つの貫通孔の付近の鋼板には擦過傷が生じるのは当然のことである。

③ つぎに、アの「当該フロア・パネルは、本来の直線の形状ではなく、凹みが生じていた」とするが、これらは衝撃外力によってのみ生成されたものか、凹みとは、どの部位が、どの程度凹んでいたのか分からない。本書48 ~ 49 ページで述べたように、本件火災による加熱・冷却のほか、フロアの板組などによって、

高温になっていたフロア・パネルには複雑な熱変形が残存したことは優に理解されるところである。他方、エでは「露出した芯線(プラス側)が本件車両の車体(マイナス側)と接触し、電気火花が発生し、高温となり徐々に溶融した鋼板が樹脂製アンダーカバーに滴下して火災に至った」としている。まず、バッテリ・コードの芯線がフロア・パネルに接触すると云うことは、これは「短絡」(ショート)が起きたことを意味している。つぎに、「溶融した鋼板が樹脂製アンダーカバーに滴下して火災に至った」との主張は、燃焼の理論はもとより、とりわけ自動車用材料の物理的性質中、「融点」の知識の欠如によるものである。

フロア・パネルの素材は「鋼板」(冷間圧延鋼板)であるから融点(溶融点)は1,530 ℃程度、バッテリー・コードの芯材は銅製(大径低圧電線)であり、融点は1,030 ℃程度である。したがって、両者に「短絡」が惹起されると、急激な温度上昇を来たすが、まず、溶け出すのは融点の低いバッテリ・コードの芯線であ

る。銅製芯線に溶融が継続されると、銅は固体としての性質を失い、ついには溶断するから、「短絡」は終息して燃焼エネルギの継続的な供給を受けられなくなる。つまり、銅材と鋼材が「短絡」すると、融点の低い銅材は一方的に溶融が促進され、1.5 倍程度融点の高い鋼材を溶融させることは極めて困難である。甲8号から、フロア・パネルのカット部位の貫通孔等の状況をみるとa、b、cの貫通孔は、短絡のとき発生したスパークによって軟化したため生成された孔であり、Aはスパークにより軟化したことと、鋼材が若干溶融して空いた穴である。

しかして、エの「溶融した鋼板が樹脂製アンダーカバーに滴下して火災に至った」とするには、以下の3つの問題がある。

a. 1つは「溶融した鋼板」の滴下量と滴下時間であり、滴下した鋼材の量は極めて少なく、滴下時間はほぼ瞬間的であるから、合成樹脂製アンダーカバーを継続的に燃焼させるに足りる「着火源」にはなり得ない。

b. 2つは、合成樹脂製部品は「固体」であるから、可燃性液体から可燃性気体に促進させ、かつ、継続的に燃焼を維持させるエネルギが必要であるが、滴下した鋼材量に鑑みて、燃焼が維持・拡大されることはあり得ない話である。

c. 3つは、滴下した鋼材の温度は約1,530 ℃程度であるが、PVCの熱変形温度は60 ~ 80 ℃程度であり、溶融温度は桁違いに低いから、滴下した高温の鋼材は、直ちに、合成樹脂製アンダーカバーを突き抜け、地面に落下するから本件火災の着火機序とは、到底なり得ない(メルト・スルー現象)。

以上から、被告が主張する本件火災の着火機序は、自動車工学的にみても、自動車に使用される素材の融点の観点からみても、合理性を欠くものであるから、失当と云わざるを得ない。

ちなみに、ウにおいて、「・・・この部分とPVC被膜が走行中の振動等により接触を繰り返すなどして芯線が露出する状態に至った可能性も高い」としているから、本件車両のバッテリ・コードは走行中の振動等によって、芯線が露出することを認定している。

④ 一方、被告準備書面(4)は、3 ページにおいて、「3 本件車両の安全対策」、との項を設けて本件車両のバッテリ・コードの配線は安全であるとの主張をしている。しかし、本書35 ~ 37 ページで説明したように、配線方式には脆弱性があり、他方では、被告主張の配線方式であるがゆえに、過電流自動遮断器を設置するなどの安全対策が必要である。結局、被告が主張する本件火災の発生機序、なかんづく溶融した鋼板が滴下して車外の底部を覆う合成樹脂製アンダーカバーに着火したとする見解は、銅製の芯線、薄鋼板製のフロア・パネル、合成樹脂製アンダーカバーの、それぞれの融点を前提にしただけで破綻してしまうから失当である。 以上

5.本件の結論

本件の結論は未報告とのことで吉川氏も認識していない。ただ、ベンツ本社側(既にベンツジャパン社は設立済みであったが、香港駐在だという名前失念のおそらくドイツベンツAG直轄のアジア担当ゼネラルマネージャー氏が何度か英文の返信と共に対応したという。云えることは、この件で、ベンツAGとしては、車両の欠陥すなわちリコールを認めることは、類似構造系式車を含めれば総額1千億円超ともなる損害で、何が何でも欠陥を認めないという姿勢は崩せなかったと思うというのが吉川氏の感想だ。ただし、これが米国だったらNHTSAのVW対応など見ていても、そうは行かなかったと思えるところだ。それと、この様な訴えを起こすことは、訴え者としては欠陥を認めさせることではなく、代わりの新車をもしくは充分満足できる時価額相当の賠償を得られれば良いということであろう。

冒頭述べた様に、新車から5年もしくは10万キロ以下の車両火災で、原因が不明とか明らかにユーザー側とか整備工場のミスであると断定できない場合、車両メーカーはリコールだとかは不問として、代わりの新車を届けている事案はそれなりにあるのだろうと思われる。

6.追記(国交省・自動車のリコール不具合情報の活用)

国交省のWebサイトに「自動車不具合情報の検索」というコーナーがあり、火災事故だけを検索できるのだ。ちなみにベンツで検索すると、母集団5367件に対し火災事故案件は28件がヒットします。(今回添付1および2の資料)

自動車不具合情報の検索

https://www.mlit.go.jp/jidosha/carinf/rcl/cgi-bin/search.cgi

そして、この28件の内、登録後5年以内を選択してカウントすると5件があります。つまり、火災事案の17.8%≒約20%が新車保障の対象事案という考え方もできるのだ。

なお、トヨタで火災を検索すると全案件(母集団)502件中に、新車から5年以内案件は82件あり、16.3%があると云うことになります。この中には、修理工場のエンジンルーム内へのウエスのお行き忘れ、ユーザーなどの不適切改造(ヘッドライトの不適合バルブ取替が多い)もありますが、明らかに製造不良というべき案件が散在しているのだ。

#火災事案 #すわ車両保険の対応は愚の骨頂