最新型のクルマを眺めても、ガスケットやシール関係の限定してみれば大した進歩をしていない。もっとも。個別パーツの生産技術や品質は向上しているのだろうけど・・・。

例えば、排ガス対策前のトヨタM型エンジンのヘッドカバーはアルミ一体(現在では樹脂製が一般的で金属カバー製がない)ものだが、ヘッドとの当たり面は1mm厚程度のコルク製ガスケットによるシールだが、過剰トルクで閉めればガスケットがはみ出し切れるし、緩いとオイルが漏れるという処置なしのものだった。そこで。メーカーではヘッドカバーにあえて捻りを与えて、適正な締め付け力において、十分かボルト推力がはたく様に工夫したが今一つの結果だった。このM系やその他を含め、ヘッドカバーの縁に沿って溝を加工し、ここにマッチングする専用がゴム製ガスケット(成型パッキン)をセットし、締結ボルトを締め付けることにより、カバーとヘッドは密着する構造に改変することで、取り付けボルトの緩みやオイル漏れは激減した。

センサー関係等、昔は紙のガスケット使用が多かったが、装着部の内径やセンサー外径が管理され、センサー部の溝にOリングを使用することで、経年劣化的にも耐久度は高まった。

オイルパンガスケットは、先のヘッドカバーに近いもので、耐油性ラバーによるガスケットだったが、最近は液状ガスケットの使用が多い。ただ、オイル漏れその他の修理に際し、オイルパンを外す作業の際に張り付いており、特に車上で行う場合は手間取る場合があるだろう。何れにしても、ブロック側およびオイルパン側に、接着面を貫通するキズをなるべく入れない様に行うのが、プロたる整備屋だろう。

クーラー配管やその他配管で、ある程度の圧力接合部は、昔はパイプエンドをラッパ状のテーパー加工しジョイントとしたが、今はほとんどOリング式である。純正部品から入手する場合は問題ないが、外品の場合は、Oリングの内径、外径、太さ、耐油性の種別をよく調べて入手する必要がある。

オイルシール関係だが、デフのコンパニオンフランジ部みたいに、シールがツラ位置で、大型ドライバーなどでこじるスペースがある場合は問題ないだろう。しかし、これがクランクのリヤオイルシールみたいな場合、こじり様がないがどうするか? こういう場合は旧シールは壊す前提で、中ドライバー程度を各シャフト当たり面やシール勘合部の当たり面にキズ付けない様に複数打ち込み、こじて浮かせるという手法が一般的だろう。

もう一つの事例だが、ハイエースなどの3/4浮動のリヤアクスルにおいて、リヤシャフトシールは比較的奥にセットされる。これをバカの一つ覚えで、マイナスドライバー大でこじろうとすると、シールが奥であるが故にドライバーが立ち過ぎて強い力が入らないし、何度も滑ってを繰り返すことになる。こういう場合は、クランク状になったスペシャルツールを自製するか、修理書に記載された、オイルシールリップ部にツメを引っかけ拡張し、それをスライディングハンバーで抜くという作業を知らなければいけない。そうしないと、オイルシールを抜き取った装着部位に、こじりキズ一杯の状態をちらりとでも見れば、たまたま立ち寄った私みたいな整備スキルある者とか同業社から、ヘタクソな修理やってるなー、ちょっとレベル低いんじゃねーかと見透かされるだろう。

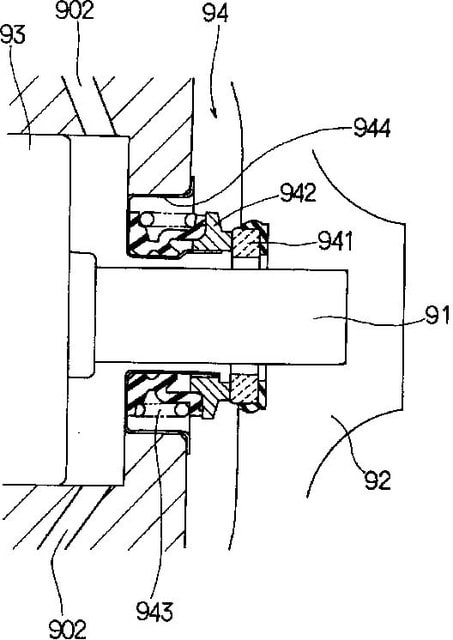

最後にメカニカルシールのことに振れてみる。この言葉、40ぐらいの2級整備士でも知らない場合が多い。使用ヶ所は主にウォータポンプのシール機構となる。考えてみれば40年前は、ウォータポンプは分割部品としてベアリングとメカニカルシールが単品補給品があったのだ。しかし。そんな部品を使っての修理が行われることも少なく、Assy部品取替が当たり前となってしまったのだ。メカニカルシールは平滑なカーボンに円柱パイプ状のカーボンをスプリングで加圧密着させ、僅かに染み出す冷却水を潤滑剤として使うシール機構である。ウォータポンプは、メカシールから漏れすると、漏れた冷却水がベアリングに流れる前にドレーンホールから外部に流れ出る様になっている。メカシールが正常でも極めて微量に漏れるが、ドレーンホールに水漏れと認識されない程度のものである。

追記

現在では、ウォポンの分割部品はほとんどの車種でないが、ある場合実際に行う場合は、プレス機器を使用して各フランジやベアリング、インペラの圧入を抜き取る。組み立てに関しては、圧入順序などを検討するが、メカニカルシールに負荷が及ばない様に考慮すること。先にも記したが、材質はカーボン材などのもろい材質なので、力を掛けると簡単に割れてしまう。

例えば、排ガス対策前のトヨタM型エンジンのヘッドカバーはアルミ一体(現在では樹脂製が一般的で金属カバー製がない)ものだが、ヘッドとの当たり面は1mm厚程度のコルク製ガスケットによるシールだが、過剰トルクで閉めればガスケットがはみ出し切れるし、緩いとオイルが漏れるという処置なしのものだった。そこで。メーカーではヘッドカバーにあえて捻りを与えて、適正な締め付け力において、十分かボルト推力がはたく様に工夫したが今一つの結果だった。このM系やその他を含め、ヘッドカバーの縁に沿って溝を加工し、ここにマッチングする専用がゴム製ガスケット(成型パッキン)をセットし、締結ボルトを締め付けることにより、カバーとヘッドは密着する構造に改変することで、取り付けボルトの緩みやオイル漏れは激減した。

センサー関係等、昔は紙のガスケット使用が多かったが、装着部の内径やセンサー外径が管理され、センサー部の溝にOリングを使用することで、経年劣化的にも耐久度は高まった。

オイルパンガスケットは、先のヘッドカバーに近いもので、耐油性ラバーによるガスケットだったが、最近は液状ガスケットの使用が多い。ただ、オイル漏れその他の修理に際し、オイルパンを外す作業の際に張り付いており、特に車上で行う場合は手間取る場合があるだろう。何れにしても、ブロック側およびオイルパン側に、接着面を貫通するキズをなるべく入れない様に行うのが、プロたる整備屋だろう。

クーラー配管やその他配管で、ある程度の圧力接合部は、昔はパイプエンドをラッパ状のテーパー加工しジョイントとしたが、今はほとんどOリング式である。純正部品から入手する場合は問題ないが、外品の場合は、Oリングの内径、外径、太さ、耐油性の種別をよく調べて入手する必要がある。

オイルシール関係だが、デフのコンパニオンフランジ部みたいに、シールがツラ位置で、大型ドライバーなどでこじるスペースがある場合は問題ないだろう。しかし、これがクランクのリヤオイルシールみたいな場合、こじり様がないがどうするか? こういう場合は旧シールは壊す前提で、中ドライバー程度を各シャフト当たり面やシール勘合部の当たり面にキズ付けない様に複数打ち込み、こじて浮かせるという手法が一般的だろう。

もう一つの事例だが、ハイエースなどの3/4浮動のリヤアクスルにおいて、リヤシャフトシールは比較的奥にセットされる。これをバカの一つ覚えで、マイナスドライバー大でこじろうとすると、シールが奥であるが故にドライバーが立ち過ぎて強い力が入らないし、何度も滑ってを繰り返すことになる。こういう場合は、クランク状になったスペシャルツールを自製するか、修理書に記載された、オイルシールリップ部にツメを引っかけ拡張し、それをスライディングハンバーで抜くという作業を知らなければいけない。そうしないと、オイルシールを抜き取った装着部位に、こじりキズ一杯の状態をちらりとでも見れば、たまたま立ち寄った私みたいな整備スキルある者とか同業社から、ヘタクソな修理やってるなー、ちょっとレベル低いんじゃねーかと見透かされるだろう。

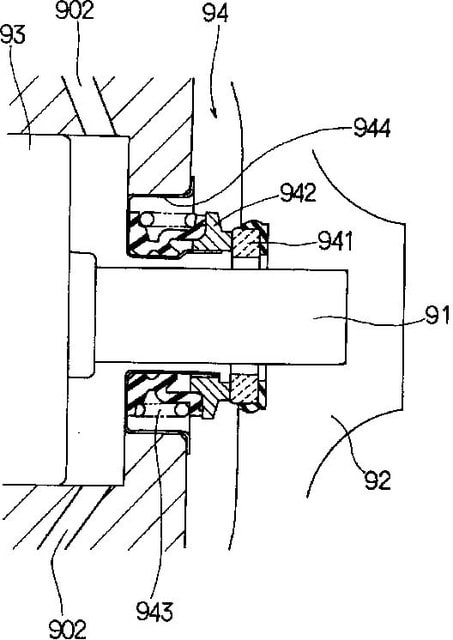

最後にメカニカルシールのことに振れてみる。この言葉、40ぐらいの2級整備士でも知らない場合が多い。使用ヶ所は主にウォータポンプのシール機構となる。考えてみれば40年前は、ウォータポンプは分割部品としてベアリングとメカニカルシールが単品補給品があったのだ。しかし。そんな部品を使っての修理が行われることも少なく、Assy部品取替が当たり前となってしまったのだ。メカニカルシールは平滑なカーボンに円柱パイプ状のカーボンをスプリングで加圧密着させ、僅かに染み出す冷却水を潤滑剤として使うシール機構である。ウォータポンプは、メカシールから漏れすると、漏れた冷却水がベアリングに流れる前にドレーンホールから外部に流れ出る様になっている。メカシールが正常でも極めて微量に漏れるが、ドレーンホールに水漏れと認識されない程度のものである。

追記

現在では、ウォポンの分割部品はほとんどの車種でないが、ある場合実際に行う場合は、プレス機器を使用して各フランジやベアリング、インペラの圧入を抜き取る。組み立てに関しては、圧入順序などを検討するが、メカニカルシールに負荷が及ばない様に考慮すること。先にも記したが、材質はカーボン材などのもろい材質なので、力を掛けると簡単に割れてしまう。