テーラード・ブランク鋼板については、過去にも何度か記して来ましたが、現代のクルマで使用比率が高まりつつある鋼板の一種です。異なる板厚の鋼板をレーザービーム溶接で接合し、大物部品として一体プレス(ブランク)成型した部品のことを指します。

これにより、部位別に必要板厚による必要強度を確保すると共に、接合部位を減らすことにより、生産効率を高めているのだ と想像されます。

と想像されます。

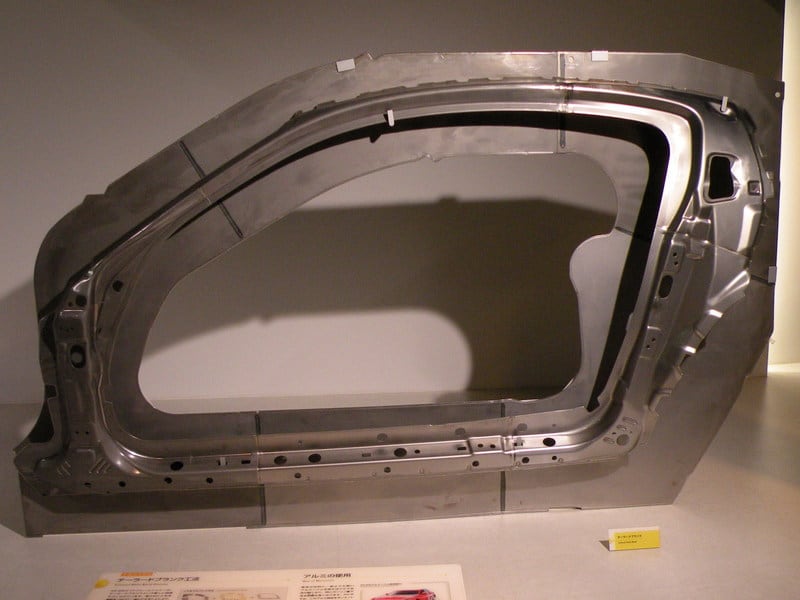

写真は、マツダRX8のサイドパネルインナー パネル(リインホースメント)の一体構造部品です。写真は、ブランキング前の平パネルの上に、ブランク後の完成部品が重ねられていますが、ブランク前には5枚のパネルが接合されていることが判ります。接合部位のレーザービーム溶接ですが、微少な凹凸はあるものの、通常のアーク溶接で観察されるビード(波打ち状模様)も観察されず、インナーパネルであることも考えれば、このまま特に研磨仕上げ等も必要としないのでしょう。

想像するに、この事例では、フロントピラー部とリヤピラー部のリインホースメントとなる部位には、厚板の高強度パネルが使用されているのでしょう。

この様なテーラードブランク材ですが、側面パネルだけでなく、前面衝突を支えるフロントサイドメンバーという縦貫材にも、多くの車種で使用されています。傾向としては、軽自動車等の小型車程に使用比率が高く、サイドメンバー先端部から、後端のボデー本体への取り付け部位までの間に向けて3段階に板厚を増したクルマというのも、普及し出しているのが現代のクルマの姿なのです。

現在のクルマは、各国において実施されるNCAP(ニュー・カー・アセスメント・プログラム)等の衝突安全性能で高評価を得ることが、デザイン性や省燃費性能と共に極めて重要となっていますから、この様な衝突に対する高剛性化(変形し難さ)が進められた訳です。しかし、その弊害として、クルマは重くなり過ぎたとも感じられます。もう、これ以上硬く潰れないクルマを作る必要性はないんじゃないかというのが、最近の思いでもあります。