只今お預りしてコンピュータモジュールの徹底修理中のW140 600SEC君のお話です。。。

ASRランプが突然点灯してフューエルセーフ。。。

エンジンを一旦切ってかけ直せば再び正常に。。。

DAS点検では、どうやらアクセルペダル裏のASRスイッチ、E-GASユニット等々に問題を抱えている様です。。。

オーナーさんの御依頼で、今回はモジュールユニットの全部を確実にメンテナンスと言うご注文を頂戴致しました。

ただ、、、今回は少々恐いモノ、、、見てはいけないモノもユニットに眠っている様です。。。((((;゜Д゜)))))))

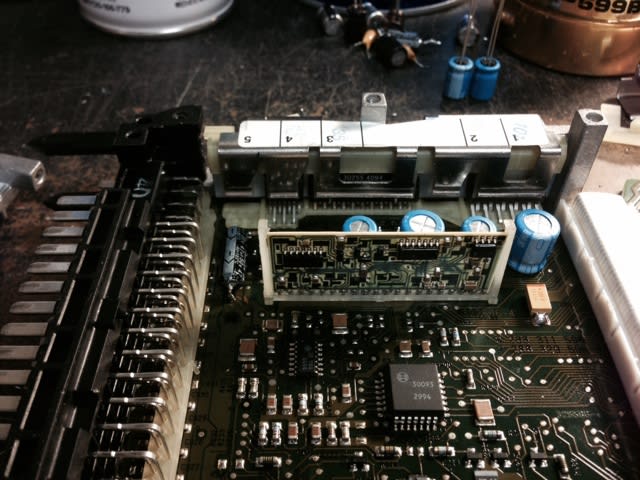

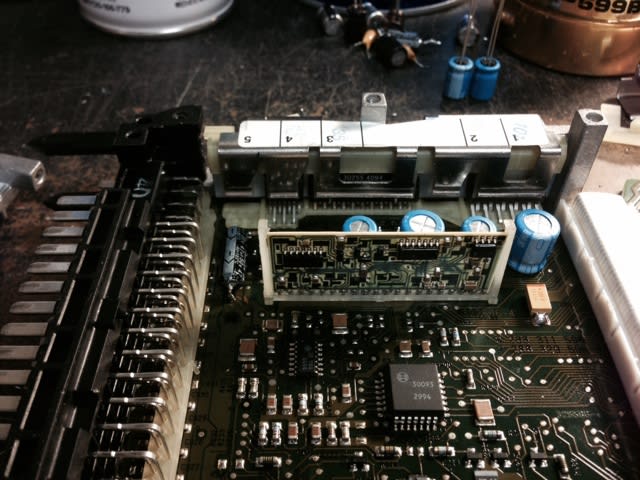

ボンネット内の御弁当箱(ドカ弁?)からモジュールを全て外して。。。

V12はエンジン片側バンク毎に制御をそれぞれ行っています。

故にLHモジュールも2基装備されていて、、、

LH×2基、E-GAS、ASR、PML、GMの計6基のモジュールを全部下ろす必要があります。。。

下ろしたモジュールを弊社の「手術場」に持参して、分解を始めます。。。

まずは、、、LHモジュールですが2基共同じ品番で中身も同一な筈なのですが、、、まず、一回目のサプライズ~。。。

片方のLHにROMの保護&弄り防止カバーがあるべきなのに無い。。。

コレってROMを弄った個体に多いんですけど、、、フルノーマルのV12でROMを弄る必要性など何処にも無いんですけどね。。。

又、同じLHで片方はシリコンコートが施されていて、もう一方はシリコンコートがされていない。。。

つまり、、、過去に何らかの理由でLHを中古品等と交換、、、つまり交換時にこの車の元々のROMを中古品のLHに入れたって流れが想像出来ます。。。

で、、、二回目のサプライズ。。。

このLHは既に、、、二年位前に修理を受けていたらしいですけど。。。

電解コンデンサー類を交換した形跡がありました。。。

が、、、どのコンデンサーも音響機器等で使用される用途の電解コンデンサー。。。

一部の電解コンデンサーは車載用の耐熱規格が規格値以下のものに交換してあったり。。。

車載用の場合は一部箇所を除いては耐熱が105℃以上のモノを用いますが、、、今回の場合は何故か耐熱85℃規格のモノが装着してある部分が見られました。。。

LHの内部にはカムアジャスターコントロールやフューエルポンプコントロール等、、、負荷制御用の半導体が多く使用されている為、動作上で発生する熱を考慮した設計になっております。

この熱を外部に放出する構造にもなっておりますが、、、ユニット内部の実装部品は熱に対する対策措置として耐熱規格を105℃以上の電解コンデンサーを使用する等の方策をとっています。

では、この様なユニットで耐熱85℃規格の電解コンデンサーで勝負した場合どの様な弊害が発生するのか??

大体は交換後、短期間で容量誤差が大きくなって、不安定になって行きます。。。

電解コンデンサーは回路基盤上では設計上「安定」を要す用途に用いられることが多いので電解コンデンサーが不安定になれば、基盤全体が電気的に不安定になってしまう事が多いと言うことになります。。。

つまり、、、修理後二、三年で再びトラブルに遭遇する可能性も否めないって話になります。。。

該当の電解コンデンサーを基盤から離脱して容量のチェックを行います。

この電解コンデンサーは容量100μFですが、耐熱規格が85℃です。

因みにノーマルは40V 100μFの耐熱規格105℃になります。。。

容量が100μFに対して7%以上の誤差が発生しています。

おまけに測定器をつけたまま放置すると測定値が不安定に上下を繰り返し、電解コンデンサーが痛めつけられている事が判ります。

通常、電解コンデンサーの容量は±5%程度の誤差率が普通で、使用用途によっても異なりますが音響機器向けの使用用途であれば、誤差率の少ないものが適用されるかと思います。

その他産業機器用の電解コンデンサーは耐熱規格を上げる為に誤差率は多少大目に見た設計になっているものも多いですが、耐熱規格内であれば正常使用において不安定になる事はありません。

よって、、、このLHに装着されていた85℃規格の電解コンデンサーは本体使用における熱上昇時に不安定な動作を行い、果ては不調を来たす可能性を秘めていたという話になります。

弊社が選択する電解コンデンサーは、この様な悪条件下での使用を視野に入れ、ノーマルで熱害対策設計をされている部分にあっては耐熱125℃規格、或いは150℃規格を用いる場合が殆どです。

これによって、修理後を長い目で見た場合に修理後数年でコンデンサートラブルと言う問題がほぼ避けられますので長期間使用におけるメリットが産まれます。

コストは、、、結構なコストになりますが先々を考えれば、、、ユーザーさんの先々の御負担が結果的に軽減されると言う結論になります。つまり、、、術後のクォリティって話です。。。

又、タンタルコンデンサーを用いている部分におきましてもですね。。。

タンタルは熱害で潰れちゃってはマズイ危険要素の高い部分にも結構用いられますが、電解コンデンサーの様に劣化&パンクして電解液をブチまける可能性も無いので寿命を迎えても二次被害は少ないと言うメリットがあります。

が、、、精度の面では割りかしいい加減なのでそれ程精度を追求しない部分に適用されます。

熱害の果ては本体が風化して干物状態になります。。。

タンタルコンデンサーのお姿も現代では熱害を受けにくいチップタイプに変貌を遂げ、電解コンデンサーの様な絶対交換部品ではなくなって来たので、弊社では風船型の実装タイプをチップに置換して先々の耐久性も考慮しています。

LHにあってはインジェクターコントロールのパートに22μFや33μF容量のタンタルコンデンサーを用いたりしてますが、この部品にあっては全てチップ化にて対応しております。

弊社では、モジュール修理にあっては単なる部品交換では無く、、、

人間で言えば「術後QOL」的視野にて、修理施工後の長期間における安定した不安の無い機器としての使用を前提条件として対応致しております。

熱対策に始まり、熱発生の根本的要素の改善的措置。

改善とは電気的ロスによるエネルギーロス分が熱に変化する率の削減。

そこには半導体等のランク、効率を考慮し電子部品の再選定が要となる条件が発生します。

弊社が過去10年以上にわたって培った、半導体による無接点リレーの技術的ノウハウがモジュール修理にも生きています。

修理後、その場凌ぎの「好調」では以降の再び訪れるかも知れない問題の解消には繋がりませんので、常に長い目で見た対策を提案し続けると言うのが弊社の方針であります。

さて、、、本件はこの後E-GAS、PML、ASR、GMと続きます。。。

また後程!(^-^)/