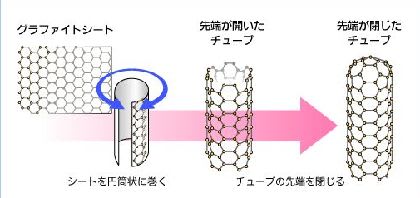

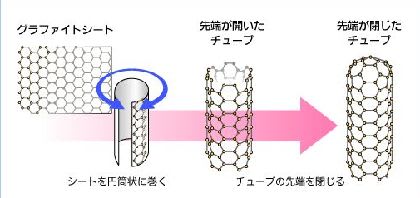

カーボン・ナノチューブ(CNT=Carbon nanotube)と呼ばれる炭素原子でできた分子は驚異的な性質を持っているスーパー材料です。特に、単層カーボン・ナノチューブと呼ばれる炭素面が1層のもの(1回だけ巻いたもの)は驚異的に高性能です。

例えば、単層カーボン・ナノチューブは引っ張り強さが高強度鋼の約20倍、熱伝導率は鋼の約10倍、電流密度は鋼の1000倍などと優れています(定量的な説明はかなり小難しいので、定性的な説明にとどめます)。そのうえ、炭素分子ですからアルミニウムより軽いです。ところが、この高性能な性質は1本の単層カーボン・ナノチューブでの話です。直径が2~3ナノメートルと極めて微細な筒です。こうした微細な筒を規則正しく並べるなどの、構造制御が必要になる可能性が高いのです。これが予想以上に至難の業(わざ)なのです。

単層カーボン・ナノチューブをアルミニウム合金内に均一に分散させたアルミ合金の複合材料は、軽くて高強度な複合材料になります。特に、熱伝導性に優れているため、ヒートシンクや熱交換機などに用いると、格段に優れた放熱性を発揮すると期待されています。その半面、単層カーボン・ナノチューブをアルミ合金の中に均一に混合することはかなりの難問です。アルミ合金を高温にして溶かした中に、単層カーボン・ナノチューブの束を投入すると、一般的には単層カーボン・ナノチューブは絡み合ったままで、不均一に混ざります。このため、単層カーボン・ナノチューブが絡み合ったものの間に、微細なアルミ合金粉末を混ぜて、高温にして焼結する(粉末焼結といいます)という手間のかかる成形法が適用されます。この結果、できあがった単層カーボン・ナノチューブ分散アルミ合金は、高価な複合材料になります。手間暇かけてつくる分だけ、かなり高価になります。今回、単層カーボン・ナノチューブの量産実証プラントを設置した理由は、こうした複合材料などのつくり方を開発するために、単層カーボン・ナノチューブを安定した品質で提供するためです。実用化に向けた開発を加速するためです。

今回、産業技術総合研究所と日本ゼオンが共同で単層カーボン・ナノチューブの量産実証プラントを設置した理由は、「スーパーグロース合成法」という優れた単層カーボン・ナノチューブの合成法が発見されたからです。2004年に発明されました。産総研のナノカーボン応用研究センターの畠賢治上席研究員が見い出しました。

単層カーボン・ナノチューブは、触媒となる鉄微粒子の表面でつくられます。触媒の近くにエチレンガスなどの炭素原子と水素原子でできたガスを送り込むと、鉄粒子表面で炭素と水素に分解し、炭素が6角形の6員環が並んだ構造をつくり上げていきます。畠さんは、ある日、原料ガス(エチレンC2H4など)にごく少量の水分を添加することを試みてみましたた。すると、単層カーボン・ナノチューブが効率よく、大量にできたのです。鉄微粒子の触媒表面を微量の水分がクリーニングするため、触媒がよく働くと考えられています。水分は触媒表面を覆った炭素を除去しているようです。

このスーパーグロース合成法でつくった単層カーボン・ナノチューブは、触媒の微粒子を塗った基板の上に垂直に、雨後の竹の子のように無数が高密度で生えたそうです。生成した単層カーボン・ナノチューブを調べてみると、「生成量が従来法の数100倍と高効率だった」そうです。しかも、単層カーボン・ナノチューブは純度が99.5%と非常に高純度だったのです。

水分をppm単位で原料ガスに添加すると、触媒の効率が大幅に高まる仕組みのスーパー・グロース法は、単層カーボン・ナノチューブを効率よく、高純度に合成できるということは、「単層カーボン・ナノチューブを大幅にコストダウンできるが」と判断され、産総研ナノカーボン応用研究センターは日本ゼオンと共同で量産化の共同研究を始めたそうです。発見そのものは幸運の女神がほほえんだ結果ですが、量産実証プラントづくりは挑戦する人間がいたからできたことです。

2010年12月末に、完成した量産実証プラントを稼働させ、実際に高純度な単層カーボン・ナノチューブを高効率で合成できた時は、産総研と日本ゼオンのそれぞれの担当者は胸をなで下ろしたそうです。本当にご苦労様です。

例えば、単層カーボン・ナノチューブは引っ張り強さが高強度鋼の約20倍、熱伝導率は鋼の約10倍、電流密度は鋼の1000倍などと優れています(定量的な説明はかなり小難しいので、定性的な説明にとどめます)。そのうえ、炭素分子ですからアルミニウムより軽いです。ところが、この高性能な性質は1本の単層カーボン・ナノチューブでの話です。直径が2~3ナノメートルと極めて微細な筒です。こうした微細な筒を規則正しく並べるなどの、構造制御が必要になる可能性が高いのです。これが予想以上に至難の業(わざ)なのです。

単層カーボン・ナノチューブをアルミニウム合金内に均一に分散させたアルミ合金の複合材料は、軽くて高強度な複合材料になります。特に、熱伝導性に優れているため、ヒートシンクや熱交換機などに用いると、格段に優れた放熱性を発揮すると期待されています。その半面、単層カーボン・ナノチューブをアルミ合金の中に均一に混合することはかなりの難問です。アルミ合金を高温にして溶かした中に、単層カーボン・ナノチューブの束を投入すると、一般的には単層カーボン・ナノチューブは絡み合ったままで、不均一に混ざります。このため、単層カーボン・ナノチューブが絡み合ったものの間に、微細なアルミ合金粉末を混ぜて、高温にして焼結する(粉末焼結といいます)という手間のかかる成形法が適用されます。この結果、できあがった単層カーボン・ナノチューブ分散アルミ合金は、高価な複合材料になります。手間暇かけてつくる分だけ、かなり高価になります。今回、単層カーボン・ナノチューブの量産実証プラントを設置した理由は、こうした複合材料などのつくり方を開発するために、単層カーボン・ナノチューブを安定した品質で提供するためです。実用化に向けた開発を加速するためです。

今回、産業技術総合研究所と日本ゼオンが共同で単層カーボン・ナノチューブの量産実証プラントを設置した理由は、「スーパーグロース合成法」という優れた単層カーボン・ナノチューブの合成法が発見されたからです。2004年に発明されました。産総研のナノカーボン応用研究センターの畠賢治上席研究員が見い出しました。

単層カーボン・ナノチューブは、触媒となる鉄微粒子の表面でつくられます。触媒の近くにエチレンガスなどの炭素原子と水素原子でできたガスを送り込むと、鉄粒子表面で炭素と水素に分解し、炭素が6角形の6員環が並んだ構造をつくり上げていきます。畠さんは、ある日、原料ガス(エチレンC2H4など)にごく少量の水分を添加することを試みてみましたた。すると、単層カーボン・ナノチューブが効率よく、大量にできたのです。鉄微粒子の触媒表面を微量の水分がクリーニングするため、触媒がよく働くと考えられています。水分は触媒表面を覆った炭素を除去しているようです。

このスーパーグロース合成法でつくった単層カーボン・ナノチューブは、触媒の微粒子を塗った基板の上に垂直に、雨後の竹の子のように無数が高密度で生えたそうです。生成した単層カーボン・ナノチューブを調べてみると、「生成量が従来法の数100倍と高効率だった」そうです。しかも、単層カーボン・ナノチューブは純度が99.5%と非常に高純度だったのです。

水分をppm単位で原料ガスに添加すると、触媒の効率が大幅に高まる仕組みのスーパー・グロース法は、単層カーボン・ナノチューブを効率よく、高純度に合成できるということは、「単層カーボン・ナノチューブを大幅にコストダウンできるが」と判断され、産総研ナノカーボン応用研究センターは日本ゼオンと共同で量産化の共同研究を始めたそうです。発見そのものは幸運の女神がほほえんだ結果ですが、量産実証プラントづくりは挑戦する人間がいたからできたことです。

2010年12月末に、完成した量産実証プラントを稼働させ、実際に高純度な単層カーボン・ナノチューブを高効率で合成できた時は、産総研と日本ゼオンのそれぞれの担当者は胸をなで下ろしたそうです。本当にご苦労様です。

※コメント投稿者のブログIDはブログ作成者のみに通知されます