3Dプリンターは、1970年代に大型汎用計算機から、アップルのappleIIなどのPCが出現すると同時に、アメリカ、日本など先進諸国で研究がはじまったようである。具体的な3Dプリンターを考案したのは1980年に名古屋市工業研究所1の小玉秀男が特許出願したのが始まりとされる。

紙に印刷するプリンターとしてではなく、産業用製品の試作や製品の製造に使えるという事に着目したのはどうもアメリカの様で、3D Systemsが、プラスチック製品の作成から始め、今や、粉末の金属をレーザーで溶融し1層ずつ固めて造形する高精度、高解像度な金属3Dプリンター。さまざまな金属に対応し試作品から最終製品まで造形可能になっている。唯値段は億単位である。

で、この産業用3Dプリンターが、EV製造の決め手になっているという。実際、ネットを見ると、主だった自動車メーカーは、3Dプリンターの本格利用が始まっている。以下其の実例。

ポルシェ「911 GT2 RS」が3Dプリント製軽量ピストンを採用――最高出力は730馬力に

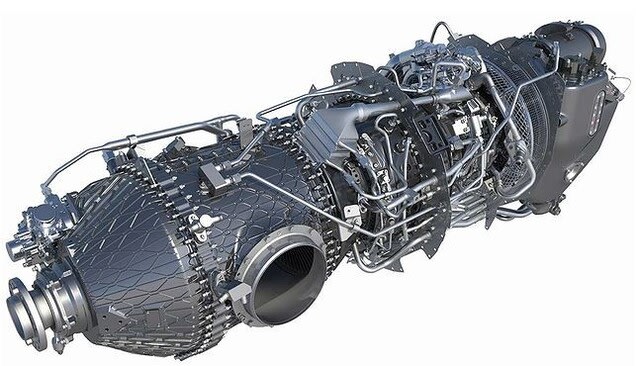

3Dプリンターを使ったGEの新型ターボプロップエンジン「Catalyst」

VWも、イスラエルStratasys(ストラタシス)が2019年に発表した3Dプリンター「J850」を導入

ドイツVolkswagen(フォルクスワーゲン:VW)は、自動車の開発において複数の材料に対応した3Dプリンターを活用しました。ガラスのように透明度が高いプロトタイプ部品も製作し、設計に役立てたといいます。写真はSUV(多目的スポーツ車)の「Tiguan R-Line」のヘッドランプ(出所:Volkswagen)

日産も、重いEVを3Dプリンターで軽く

脱炭素の流れのなかで車の電動化に伴い重くなる車両を軽くすることが目標。

●自由に成型、軽量化も

メリットは大きく2つある。加工に金型が不要で、データさえあれば自由な形状に金属を成型できる。もう1つが複数の部品を一体成型することで部品を固定するボルトやシール材が不要になり、軽量化できることだ。エンジン重量のうち4~5キログラムはボルト類が占めるといい、半分でも不要になれば効果は大きい。