普段、ミニカーのタイヤとホィールはミニカーのサイズの寸法でCADを書いているのだけど

例えば1㎝前後の径のタイヤがミニカーに装着されていたら

CAD内でも、それと同じようなサイズで描く

バランスを見て拡大縮小をするときも起点が原寸だから楽だし

CAD内で長い距離を書くのも面倒なのが理由。

画面上では小さいまま書くわけではなく、拡大して細か部分を書いているのだけど

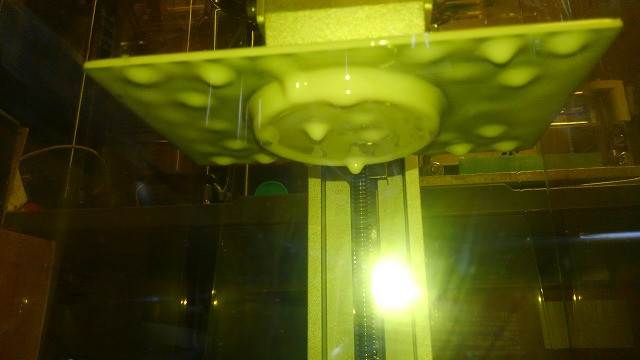

今回、その小さいまま書いたデータを拡大して3Dプリントしたらどうなるのか実験してみた。

ついでに拡大したホィールのリムなら積層痕を削って消せるかも・・という事でこちらも実験。

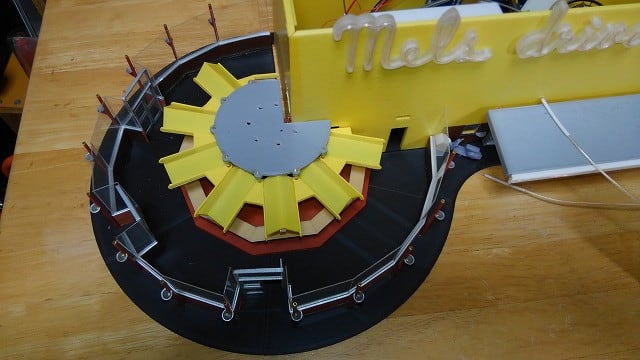

とりあえず、ただ拡大しても面白くないので

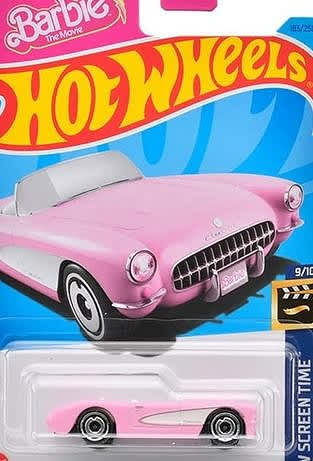

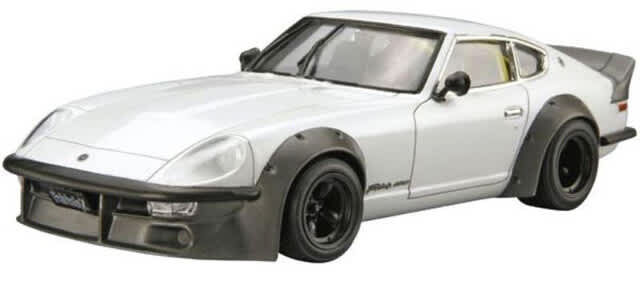

1/24のプラモデルのタイヤサイズで拡大してみることにしました。

タミヤのハコスカGT-R(ノーマル)があったので、それに合いそうな拡大サイズで印刷。

因みにプラモのホィールのサイズは14インチ。

今回はタイヤまでの装着は考えていないので、単純にホィールのデータのみを拡大

ゴムタイヤをハメるような溝も無しでの印刷、それ以上の事は一才無しでの作業。

※ここから少し画像が多いです。

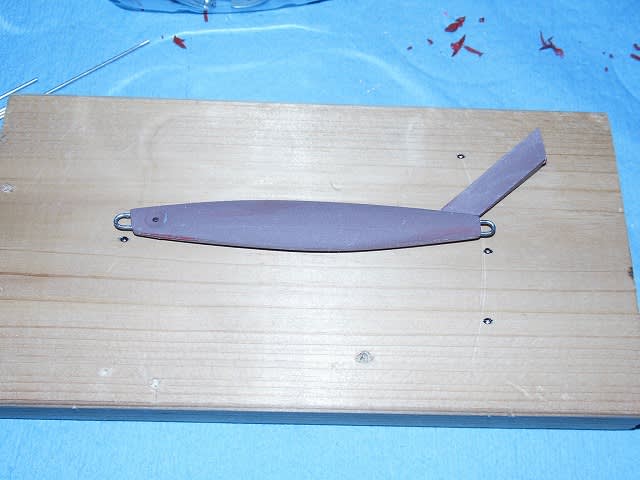

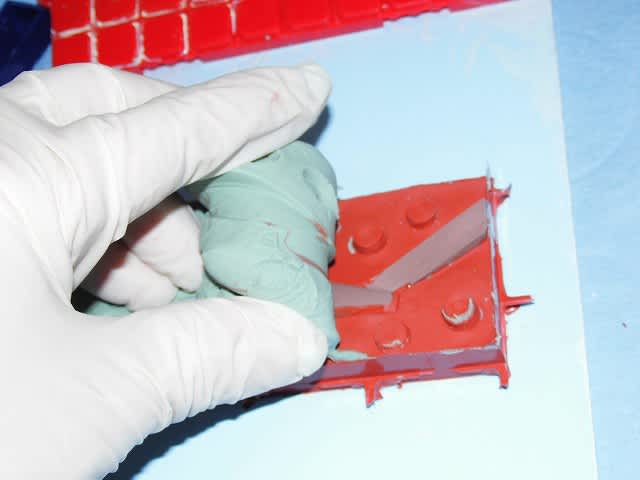

実験印刷用のデータは事前に作っておいた。

拡大しておかしくなりそうな部分のデータは少し弄りました。

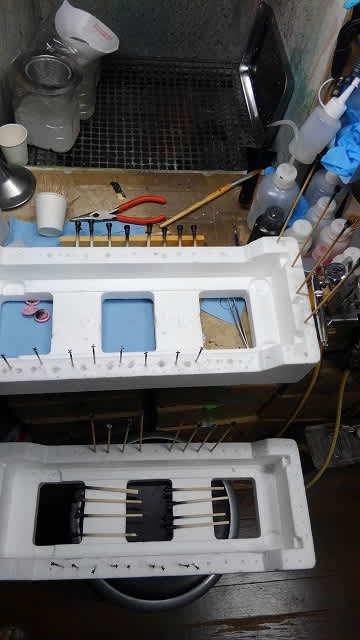

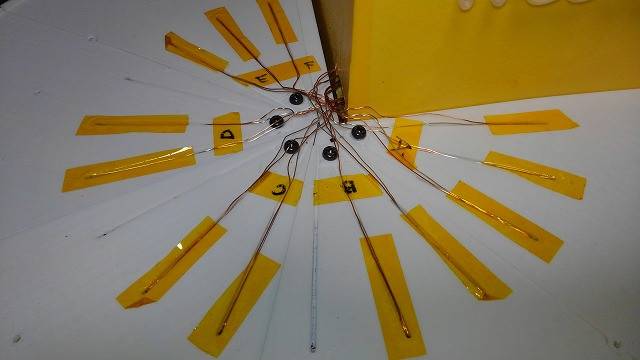

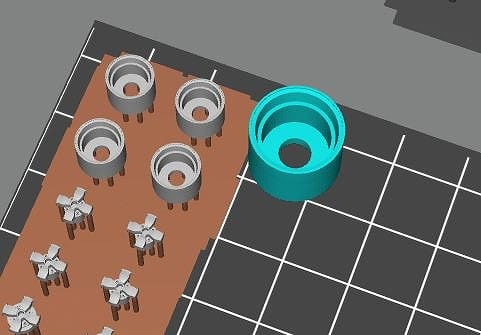

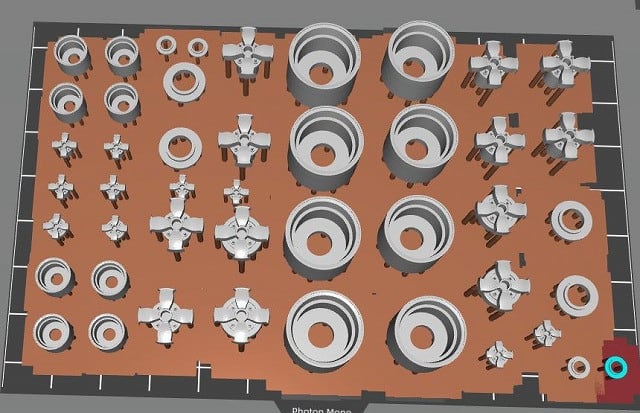

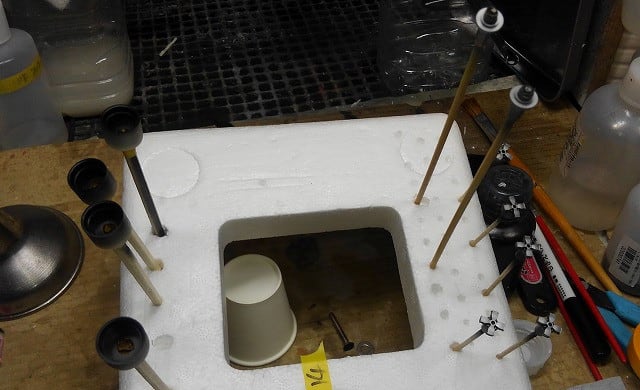

サイズ別になるように配置してサポート材をつけていきます。

プラモ用の13.14インチを並べたのでスライスデータにする。

ミニカー用はサイズが一目で分かるので空いている場所に配置。

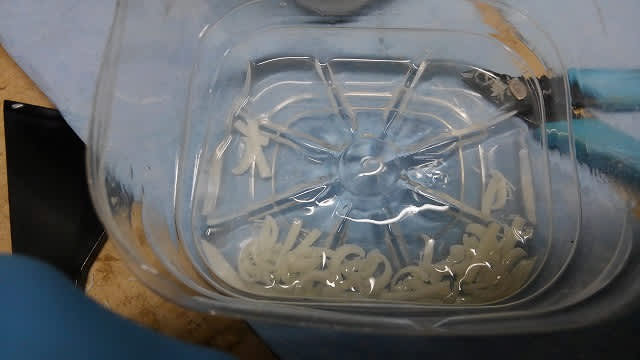

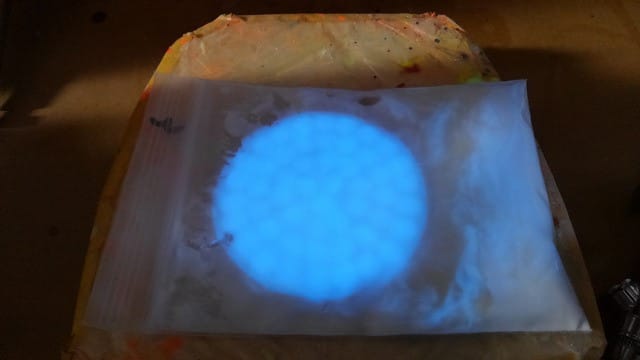

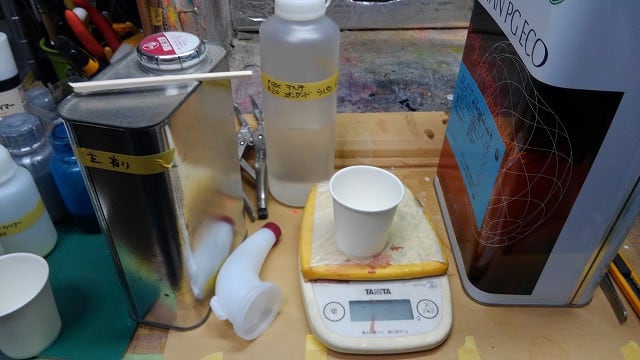

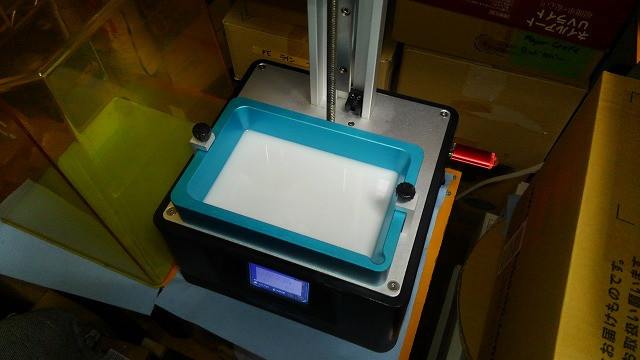

2本のレジンボトルに残っていた量でラスト1回分ぐらいは印刷できそうでしたので作業開始。

一本では無理そうな量・・足りないね

ボトル2本の残りでなんとか1回分の量になった。

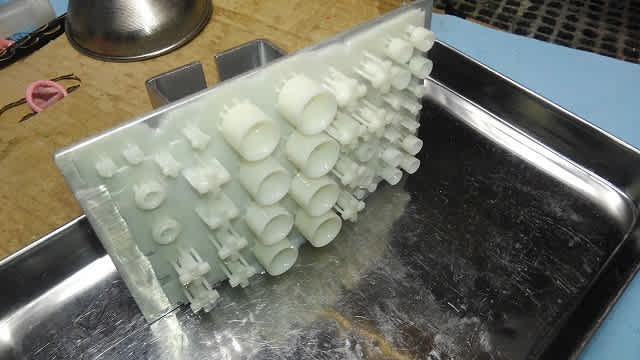

1/64ミニカーサイズに1/24プラモデルに合うぐらいの13インチと14インチを印刷。

残りあと少し印刷できそうだったので別の実験用のパーツを印刷。

これはまた次回の実験用・・

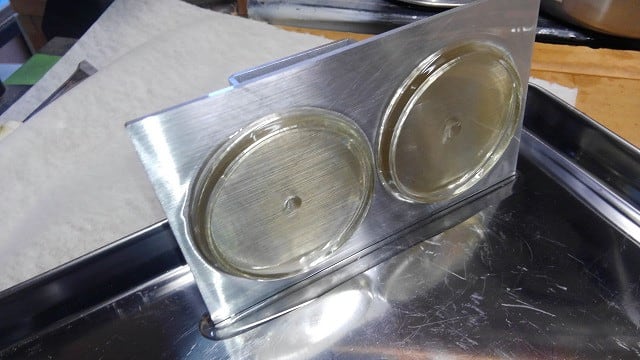

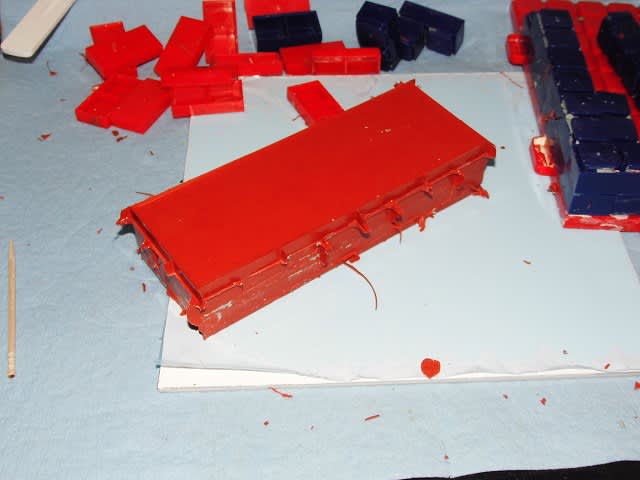

パーツが混ざると面倒なのでインチ別に二次硬化させています。

14インチは略同じぐらいのホィールサイズに・・

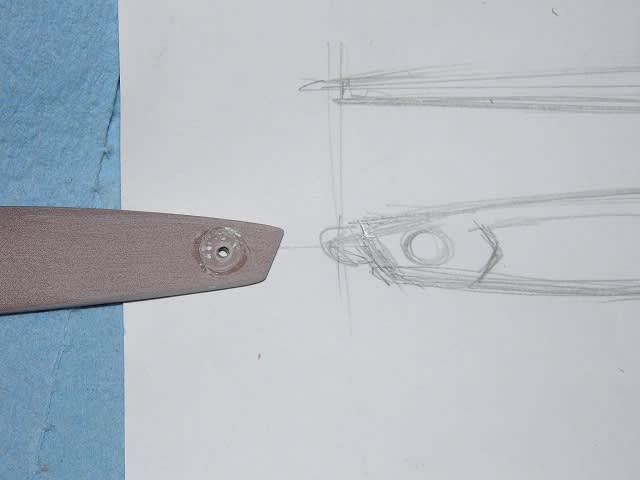

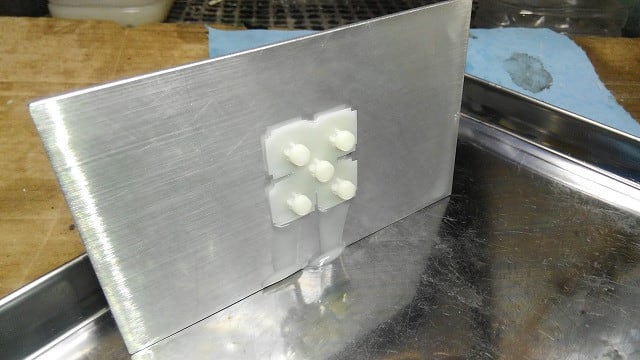

1/24プラモの シャフトは2mmパイ

左が13インチ、右が14インチ

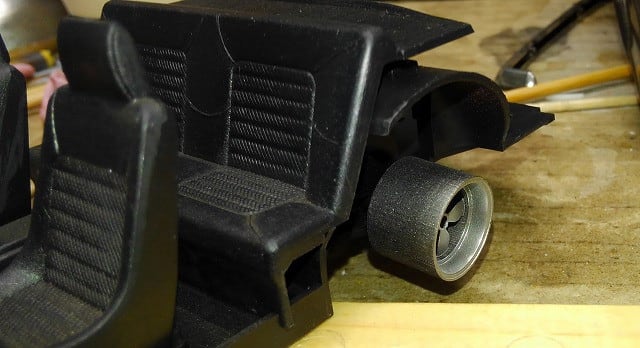

14インチをタイヤが外れる後輪に置いてみた。

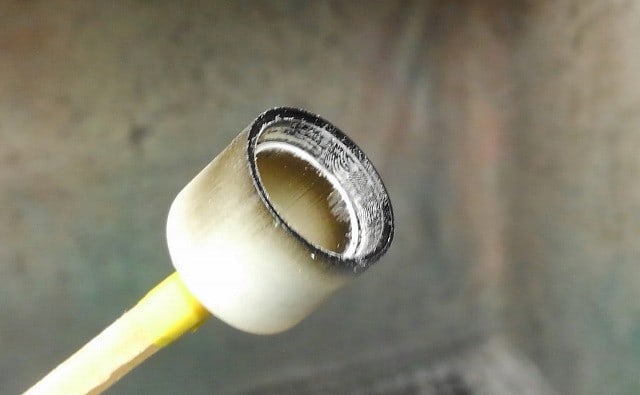

2mmのドリルで穴を拡張しようとして失敗。

1.5mm程の穴でしたが2mmのドリル刃の先端が噛んだら割れてしまいました。

ノーマルのUVレジンでは、こんなものだと思う、穴を上手く開けてディスプレイ用かな。

タイヤが作れるようなUVレジンも存在するけど、恐ろしく高価・・手が出せない。

市販品のプラモ用タイヤに合わせてデータを調整した方が安上がり。

ハブの部分は予備にを作っていたので問題なしでした。

そのまま塗装しようとしたら積層痕がやはり目立ちます。

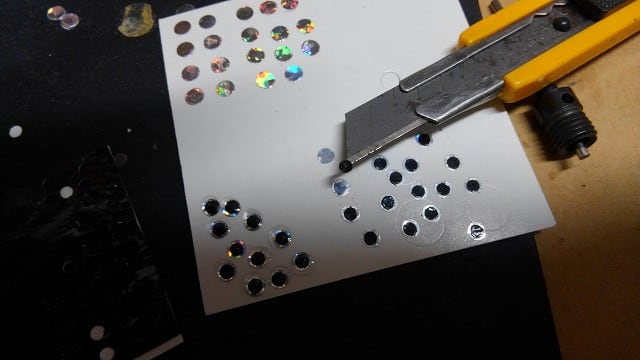

ダイソーの1000番ペーパーで磨きますが

手では積層痕を消すのがしんどいので・・

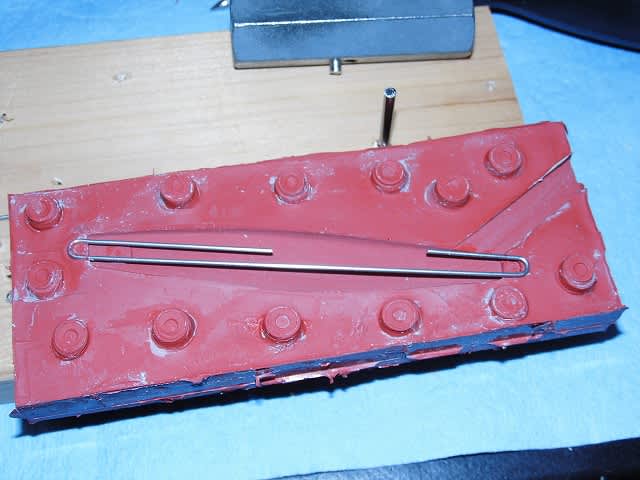

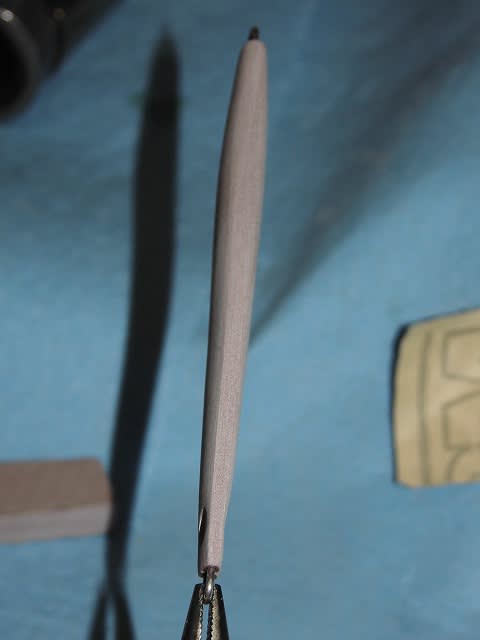

パーツの穴にボルトをつけて

ボール盤に噛ませて磨くことに。

何度も脱着するので手で閉まるチャックを追加

2~3mmのリム部分なので何度も確認しながらの作業

削っては黒を吹いて積層痕の確認・・

最初に荒いべーパーで削り落とさないと中々跡が消えてくれない。

ようやく消えてくれた。

ボール盤だとパーツが下向きなので確認しずらいのが難点。

ベースに黒を入れて、リム部分はミラー塗料。

ペーパーの最後が1000番だったからなのか吹き方がいけないのか

メッキ調にならず、少し鈍いアルミ地に・・

他のパーツ類も色を入れていきます。

パーツの塗装が出来たのでこのあと組立。

シャフトを少し長くしたので木に穴を開けたところで軽く打ち込む

前後ホィール組立完了。

フロント側のホィール

リア側、ドラムとハブは一体型ですが今回はドラム部分の境目を作ってあります。

このサイズになるとちゃんと表現出来ます。

実際にプラモの後輪にホィールを装着。

ちゃんとリムの形状を外側まで表現すれば

ジオラマのガレージ内にあるホィールとかで飾れそうですが

今回は単純に拡大してディテールは崩れてしままわないか・・

サイズがUPすればリムを磨くことが出来るかの実験なのでここまでにしました。

あれもこれもと欲張ればやることが増えてキリがないので。

積層痕が消えてディテールも崩れることなく再現できたと思います、ただ

もう少しリムを光らせるには一度リム部分にコーティングをかけてツルツルにするか

紙やすりの番手を更に細かくした方が結果は良かったかもしれませんね。

思いつきの実験でしたので何かの参考にでもなれば・・

※追記・・13インチの組み立て

爪楊枝を中央の穴に挿して軽く打ち付ける程度ですんなり入りました。

着色後のホィール、スケール上のサイズで左=14インチ、右=13インチ

やはり拡大するとスポークの積層痕が見えます、ココも磨けば消えるだろうね。

リムもスポークより下にはペーパーも当ててないから縦の積層痕はそのまま

13・14インチのリブレホィール

このサイズになるとタイヤもパターンとか入れればよりリアルになるだろうけど

Jの3Dプリンターでは表面に残る積層痕は消すことが出来ない

最新機種には積層痕の境目を曖昧にするボカシ機能があるらしい。

4K+の液晶でも積層痕は出ていた・・

それ以上の高精細液晶を積んだ機種になるとレジンの種類も変わってくるので

コスパも悪くなるから微妙だよね

後処理で手間を惜しまず消せばいいんだけど、量産には向かないし面倒だよね。

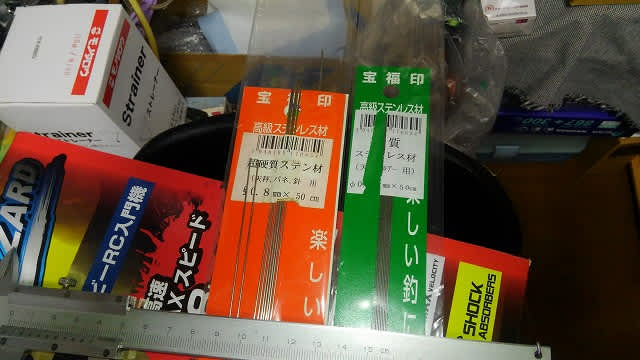

※先日0.8mmだといってS氏に渡したステン鋼線は0.6mmでした。

0.8mmのステン鋼線が出て来たので今度お渡しします。