経年劣化でボケボケモードのモジュール修理に没頭中の寅でごわす。。。

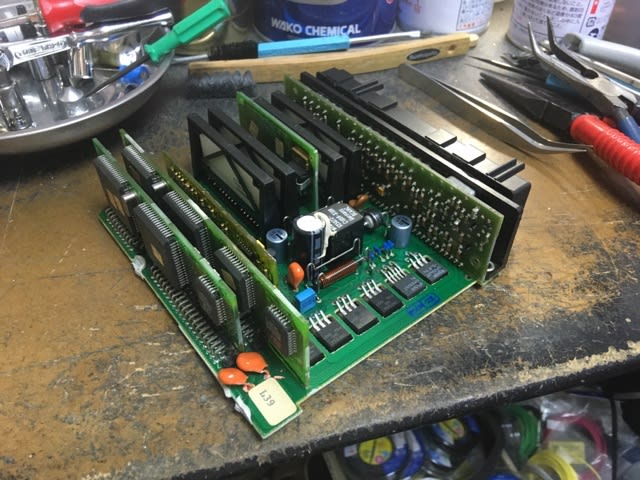

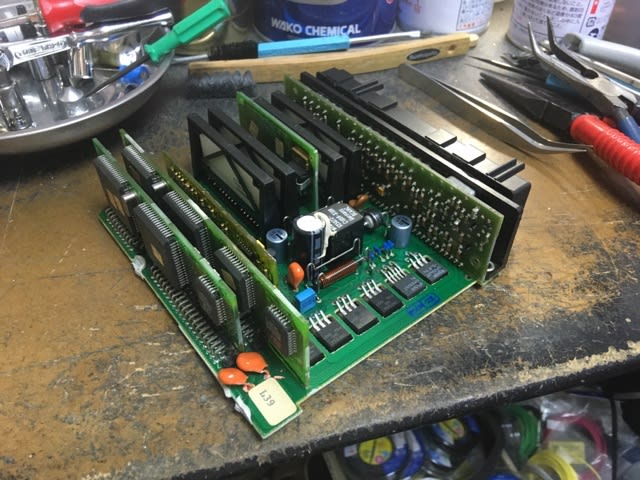

W124 後期モデルのE500のLHモジュール。。。

最初に目視による基盤チェック。。。

この年式の基盤は初期型から多少なりとも進化を遂げていて変な故障が少なくなってるんですよね。。。

電子化過渡期の設計で車載向けには長い目で見ると信頼性に不安要素が仰山有る初代の設計から比較すると多少なりとも進歩しているんですよ。。。

電子部品についても初期モデルでは車載における熱対策やら耐用年数も短命なモノが結構用いられていましたけど、、、やっぱりポルシェラインだろうが何だろうが前期モデルで電子的に弱点になってた部分の改良は進めていたんですねー。

初期モデルでは信号の補正や電源の安定化に電解コンデンサーを多用してましたが、、、当時の電解コンデンサーは劣化するとお約束の液漏れで基盤を冒して最悪は腐食。。。基盤上のサーキットを腐食させて破断させるなどのトラブルが多かった。。。

電解コンデンサーを用いる箇所は数値的規格に相応の精度が要求される箇所と言うのが回路設計では一般的だが、、、初期モデル全盛期の基盤にはコンデンサーを要す箇所に電解コンデンサーが多用されてました。。。

後期モデルで改良が入ると、、、前期モデルでは電解コンデンサーだった箇所がタンタルコンデンサーに変更されている。。。

タンタルコンデンサーは劣化しても液漏れは無いし電解コンデンサーよりも寿命が長い。。。

しかし、、、25年も前の電子部品である。。。

コトにLHモジュールには大電力スイッチングを行う半導体やレギュレータがセットされている。。。

つまり、稼働時には半導体の内部抵抗によるエネルギーが熱として放出され続けると言う事である。。。

基盤上の配置からして動作熱の熱源に近い場所に前期モデルでは電解コンデンサー、後期モデルではタンタルコンデンサーを装備すると言う条件である。。。

前期モデルで装備されていた電解コンデンサーの耐熱温度は105℃。。。

半導体の動作熱を逃す為のヒートシンクは立派なモノがセットされてはいるが、、、当時の車載条件にはチョイと厳しい電解コンデンサーである。。。劣化も早い。。。

で、、、耐熱条件にも優れ液体を用いないタンタルコンデンサーの登場であるが単品のコストもバカ¥高い❗️

で、、、メーカーとしてはそれ程の数値的精度を要さない箇所には比較的低コストな種のタンタルコンデンサーに変更して電解コンデンサーよりは耐用時間を稼いだって具合やね。。。

だけど何度も言うが25年選手のタンタルコンデンサーである。。。

既に風化していて辛うじて機能しているだけなのでウチでは熱害が怖い部分のタンタルコンデンサーを現行のチップタンタルコンデンサーに変更置換して信頼性の向上に努めている。。。

↑画像の中央付近の緑の風船の様な物体が当時のタンタルコンデンサー。

↑当時モノのタンタルコンデンサーを現行のチップに置換後の画像。

後は電解コンデンサーを現行の車載条件に対するスペックを持ったモノに交換する。。。

と、同時に液漏れ箇所を清掃しながらの作業となる。。。

後は放熱対策が施された箇所のヒートシンクを外して電解コンデンサーの液体の浸食の有無をチェック。

後期モデルでは電解コンデンサーがほんの少しだけ丈夫になっていて液漏れによる浸食による災害は結構僅少になっている。。。

問題が無ければヒートシンクと半導体の接触部分に導熱性シリコンを塗布してヒートシンクへの熱伝導性を向上させる。。。

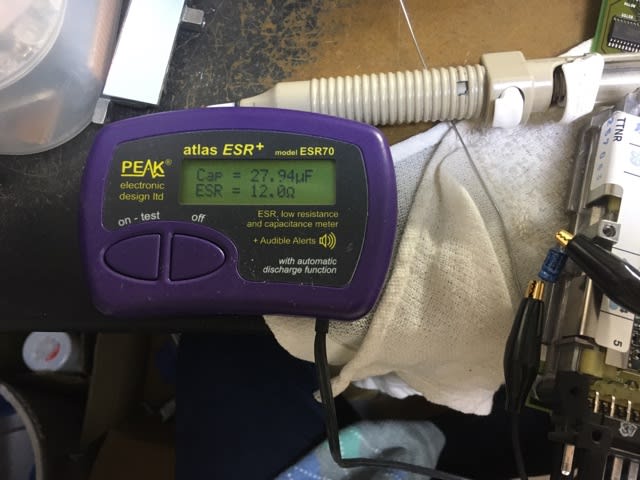

因みにカムアジャスターコントロール部分から摘出した電解コンデンサーの容量。。。

47μFの容量規格に対して半分近くまで容量抜けしとります。。。(笑)

コレじゃ車が遅かったろうに。。。😎

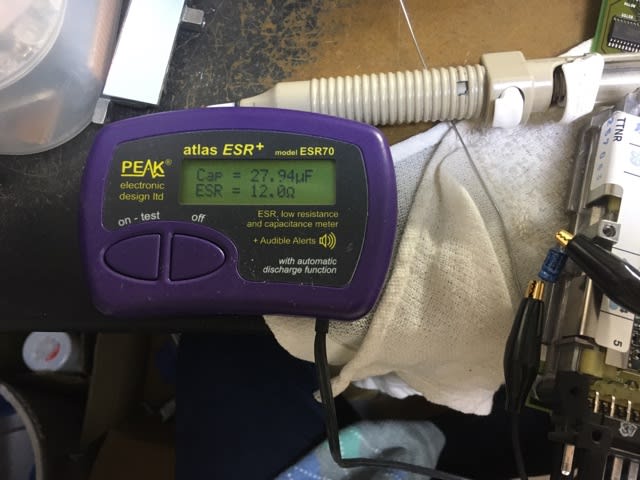

因みにFUELポンプコントロール部分の電解コンデンサーも、、、

100μFの容量規格に対して2割近く容量抜け。。。間もなくFUELポンプリレーのチャタリングの一因にもなりまっせ。。。(笑)

でも、コレだけで完治する程甘くないからね。❤️

此れが前期モデルのLHモジュールだと電解コンデンサーの容量はほぼゼロに近い状態でエンジン不調を来し、「何か遅いかも。」が発生していますね。。。

キチンと治せば殆どは復活出来るLHモジュール。。。騙し騙し乗るのは故障のデパートへの入口です。(笑)

次にASRモジュール。。。

流石は安全装置のモジュールだけあって同じ弁当箱の他のモジュールと比べても一番コストがかかってます。。。

コレが変な故障をしたら最悪、人が死にますからね。。。😎

消耗品も極力少なくしてLHモジュールと違って常にスイッチング半導体がONになっている訳じゃないので動作熱も少なく熱害による影響も僅少ですね。。。

ASRモジュールの点検修理の中心は基盤上の酸化した無数のエコ半田の打ち替え作業になります。(笑)

更にE-GASモジュール。。。

コレがGMモジュールの次に故障率が高く、燃調不良やら色々と不調を引き起こしてくれる恐怖の箱。。。(笑)

熱害は凄いし、一旦基盤上の実装部品を撤去して基盤パターン上のダメージチェックと補修が必須となります。。。

ウチのやり方は熱対策を含めた長寿命化を施すのですが、この先は企業秘密なので公開出来ません。

悪しからず。。。🙇♂️

と、まあ当社の修理技術も色々な検討を繰り返し、徐々に更なる進化を遂げております。(笑)

過去にモジュール修理を施工されたかどうかも不明なお車にお乗りのユーザーさんは一度チェックを受けられる事を推奨致します。

故障を放置してモジュールを破壊したら新品モジュール四種で約100万円也。

完全破壊する前に手入れするのが賢い選択でしょうね。。。(笑)

W124 後期モデルのE500のLHモジュール。。。

最初に目視による基盤チェック。。。

この年式の基盤は初期型から多少なりとも進化を遂げていて変な故障が少なくなってるんですよね。。。

電子化過渡期の設計で車載向けには長い目で見ると信頼性に不安要素が仰山有る初代の設計から比較すると多少なりとも進歩しているんですよ。。。

電子部品についても初期モデルでは車載における熱対策やら耐用年数も短命なモノが結構用いられていましたけど、、、やっぱりポルシェラインだろうが何だろうが前期モデルで電子的に弱点になってた部分の改良は進めていたんですねー。

初期モデルでは信号の補正や電源の安定化に電解コンデンサーを多用してましたが、、、当時の電解コンデンサーは劣化するとお約束の液漏れで基盤を冒して最悪は腐食。。。基盤上のサーキットを腐食させて破断させるなどのトラブルが多かった。。。

電解コンデンサーを用いる箇所は数値的規格に相応の精度が要求される箇所と言うのが回路設計では一般的だが、、、初期モデル全盛期の基盤にはコンデンサーを要す箇所に電解コンデンサーが多用されてました。。。

後期モデルで改良が入ると、、、前期モデルでは電解コンデンサーだった箇所がタンタルコンデンサーに変更されている。。。

タンタルコンデンサーは劣化しても液漏れは無いし電解コンデンサーよりも寿命が長い。。。

しかし、、、25年も前の電子部品である。。。

コトにLHモジュールには大電力スイッチングを行う半導体やレギュレータがセットされている。。。

つまり、稼働時には半導体の内部抵抗によるエネルギーが熱として放出され続けると言う事である。。。

基盤上の配置からして動作熱の熱源に近い場所に前期モデルでは電解コンデンサー、後期モデルではタンタルコンデンサーを装備すると言う条件である。。。

前期モデルで装備されていた電解コンデンサーの耐熱温度は105℃。。。

半導体の動作熱を逃す為のヒートシンクは立派なモノがセットされてはいるが、、、当時の車載条件にはチョイと厳しい電解コンデンサーである。。。劣化も早い。。。

で、、、耐熱条件にも優れ液体を用いないタンタルコンデンサーの登場であるが単品のコストもバカ¥高い❗️

で、、、メーカーとしてはそれ程の数値的精度を要さない箇所には比較的低コストな種のタンタルコンデンサーに変更して電解コンデンサーよりは耐用時間を稼いだって具合やね。。。

だけど何度も言うが25年選手のタンタルコンデンサーである。。。

既に風化していて辛うじて機能しているだけなのでウチでは熱害が怖い部分のタンタルコンデンサーを現行のチップタンタルコンデンサーに変更置換して信頼性の向上に努めている。。。

↑画像の中央付近の緑の風船の様な物体が当時のタンタルコンデンサー。

↑当時モノのタンタルコンデンサーを現行のチップに置換後の画像。

後は電解コンデンサーを現行の車載条件に対するスペックを持ったモノに交換する。。。

と、同時に液漏れ箇所を清掃しながらの作業となる。。。

後は放熱対策が施された箇所のヒートシンクを外して電解コンデンサーの液体の浸食の有無をチェック。

後期モデルでは電解コンデンサーがほんの少しだけ丈夫になっていて液漏れによる浸食による災害は結構僅少になっている。。。

問題が無ければヒートシンクと半導体の接触部分に導熱性シリコンを塗布してヒートシンクへの熱伝導性を向上させる。。。

因みにカムアジャスターコントロール部分から摘出した電解コンデンサーの容量。。。

47μFの容量規格に対して半分近くまで容量抜けしとります。。。(笑)

コレじゃ車が遅かったろうに。。。😎

因みにFUELポンプコントロール部分の電解コンデンサーも、、、

100μFの容量規格に対して2割近く容量抜け。。。間もなくFUELポンプリレーのチャタリングの一因にもなりまっせ。。。(笑)

でも、コレだけで完治する程甘くないからね。❤️

此れが前期モデルのLHモジュールだと電解コンデンサーの容量はほぼゼロに近い状態でエンジン不調を来し、「何か遅いかも。」が発生していますね。。。

キチンと治せば殆どは復活出来るLHモジュール。。。騙し騙し乗るのは故障のデパートへの入口です。(笑)

次にASRモジュール。。。

流石は安全装置のモジュールだけあって同じ弁当箱の他のモジュールと比べても一番コストがかかってます。。。

コレが変な故障をしたら最悪、人が死にますからね。。。😎

消耗品も極力少なくしてLHモジュールと違って常にスイッチング半導体がONになっている訳じゃないので動作熱も少なく熱害による影響も僅少ですね。。。

ASRモジュールの点検修理の中心は基盤上の酸化した無数のエコ半田の打ち替え作業になります。(笑)

更にE-GASモジュール。。。

コレがGMモジュールの次に故障率が高く、燃調不良やら色々と不調を引き起こしてくれる恐怖の箱。。。(笑)

熱害は凄いし、一旦基盤上の実装部品を撤去して基盤パターン上のダメージチェックと補修が必須となります。。。

ウチのやり方は熱対策を含めた長寿命化を施すのですが、この先は企業秘密なので公開出来ません。

悪しからず。。。🙇♂️

と、まあ当社の修理技術も色々な検討を繰り返し、徐々に更なる進化を遂げております。(笑)

過去にモジュール修理を施工されたかどうかも不明なお車にお乗りのユーザーさんは一度チェックを受けられる事を推奨致します。

故障を放置してモジュールを破壊したら新品モジュール四種で約100万円也。

完全破壊する前に手入れするのが賢い選択でしょうね。。。(笑)