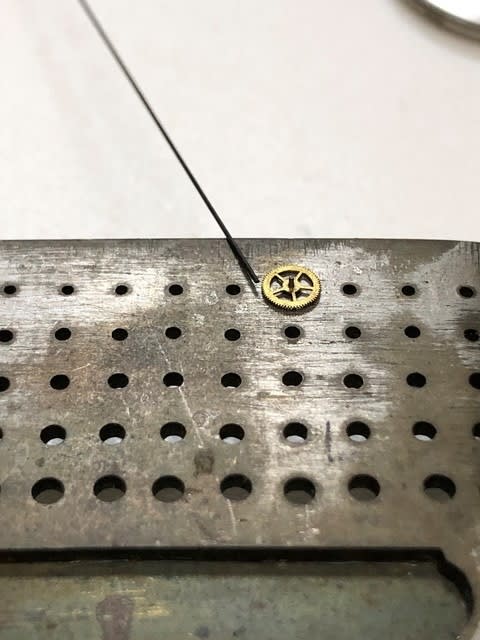

カルティエ・ボルドーの歯車軸修理

結局0.8mmの洋白線に0.4mmの穴を開けるので、パイプの厚が0.2mmになってしまって、薄くて側面に穴が開いてしまいました。考えてみれば、そんなに細いパイプを作る必要はない訳で、0.3mmの軸をはめ込んで先端部は0.1mmに削ればイイ訳です。

径1.0mmの洋白線があったので、改めてこれに0.3mmの穴を開けることにしました。

しかし0.3mm径の鋼線は、0.3mm径のドリルで開けた孔には入りませんので、0.3mmの穴を0.4mmのハンドドリルで大きくして差し込みます。

しかしここでまた問題。0.3mmの鋼線を受板の0.1mmの穴に収まるよう、細くしなければなりません。それは、手動の天芯研磨機で細く削り出すつもりだったのですが・・・

手回し式の天芯研磨機です。天芯(鋼線)を加え込むチャック部と円盤のヤスリ部が右側に付いているハンドルを回すことで、それぞれ逆方向に回転して天芯の先端部を研磨します。この研磨機、やっと出番が来ました。初めて使います。

しかし、加工しようとしている軸は長さが1.5mm程なので、その先端部の0.5mm程の部分だけを径0.1mmに削り出すことは、無理ムリw もっと長い軸を加工するものですね。

U~n・・・別な方法を何か考えないと・・・ なかなか上手くいきません。

- 追伸 -

受け板のjewelにある歯車軸の穴は0.1mm位で、0.3mmの鋼線を天芯研磨機で削りだそうとしたのですが、研磨機のチャックが1.0mm以上位の鉄線しかくわえ込むことができません。0.3mmの鋼線を加工することは、あきらめました。

0.3mmの鋼線と受け板の穴を比べると、大きな差があります。そもそも0.1mm径の鉄線を作ること自体、非常に難しいと思います。もともとの歯車の加工精度、技術がスゴイ!です。

歯車の軸の径は0.25mmでした。0.3mmの鋼線と比べると随分違って見えます。この0.25mm径の軸の先端に、0.1mmの突起があった訳です。凄い加工技術です。さすがスイス!

~~~~~~~~~~~~  ~~~~~~~~~~~

~~~~~~~~~~~