2月10日、雪が降りました。

積雪は2cmくらいでした。

今はほとんど融けています。

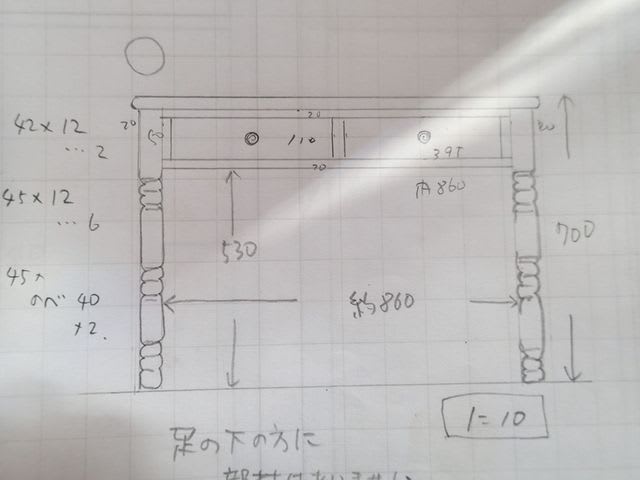

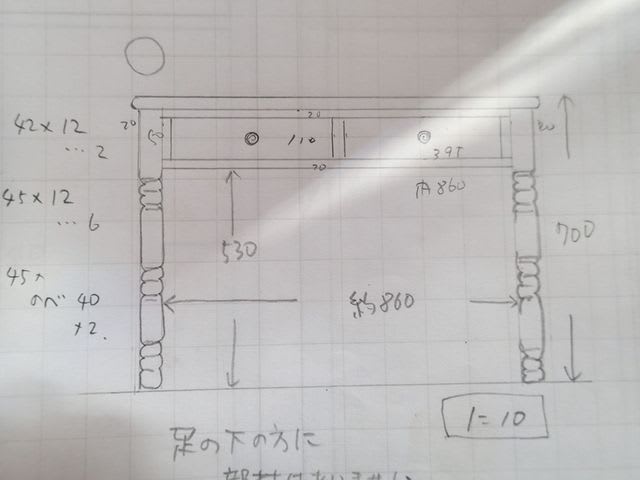

大人が使う机を作りました。

こんな図面。

足の加飾などはお客様のご要望です。

甲板はぜひ一枚板で!とのご要望で、本桜(ヤマザクラ)の板を探して仕入れました。

長さが1m強、幅が60cm、厚さが6cmの板です。

シラタを捨てて赤味でぴったり50cm幅が取れ、間口も1mで良いとのことで、その辺の歩留まりはほぼ100%な素材でしたが

ぐわっと反っていて、これを平らにしなければなりません。

製材所に持ち込もうかと悩みましたが、自分で削ってしまうことにしました。

天気も良いので外で作業。

定規を当ててみるとこんなに反っていることがわかります。

幸い、ねじれはほとんどありませんでした。

片面を削り、

裏返します。

こんなに真ん中が盛り上がっています。

荒削りしてしばらく置いておき、板が落ち着いてから仕上げをします。

手鉋で根気よく削り平らにしながら表面をきれいにしていきます。

あんなに反っていた板ですが、その後はいい子で動きませんでした。

仕上がった表面の様子。

結局60mm厚の板が35mmに仕上がりました。

まあまあでしょう。

足の加飾挽きは原寸大の図を描いてデザインを検討します。

ホゾ穴などの加工を終えた足の部材を旋盤にかけます

まず円柱状に加工し、

刻みを加えていきます。

四本無事に出来ました。

お団子の様です。

幕板が広いのでホゾは二枚にします。

このような机は中の構造・細工が結構面倒です。

出来ました。

苦労した甲斐あって綺麗な甲板の机になりました。

積雪は2cmくらいでした。

今はほとんど融けています。

大人が使う机を作りました。

こんな図面。

足の加飾などはお客様のご要望です。

甲板はぜひ一枚板で!とのご要望で、本桜(ヤマザクラ)の板を探して仕入れました。

長さが1m強、幅が60cm、厚さが6cmの板です。

シラタを捨てて赤味でぴったり50cm幅が取れ、間口も1mで良いとのことで、その辺の歩留まりはほぼ100%な素材でしたが

ぐわっと反っていて、これを平らにしなければなりません。

製材所に持ち込もうかと悩みましたが、自分で削ってしまうことにしました。

天気も良いので外で作業。

定規を当ててみるとこんなに反っていることがわかります。

幸い、ねじれはほとんどありませんでした。

片面を削り、

裏返します。

こんなに真ん中が盛り上がっています。

荒削りしてしばらく置いておき、板が落ち着いてから仕上げをします。

手鉋で根気よく削り平らにしながら表面をきれいにしていきます。

あんなに反っていた板ですが、その後はいい子で動きませんでした。

仕上がった表面の様子。

結局60mm厚の板が35mmに仕上がりました。

まあまあでしょう。

足の加飾挽きは原寸大の図を描いてデザインを検討します。

ホゾ穴などの加工を終えた足の部材を旋盤にかけます

まず円柱状に加工し、

刻みを加えていきます。

四本無事に出来ました。

お団子の様です。

幕板が広いのでホゾは二枚にします。

このような机は中の構造・細工が結構面倒です。

出来ました。

苦労した甲斐あって綺麗な甲板の机になりました。