バンダイビークルモデルスターデストロイヤーの電飾、ようやく再開です。

うまく行かなかった透明レジンキャストですが、でも部分的に使えそうなのもあり、

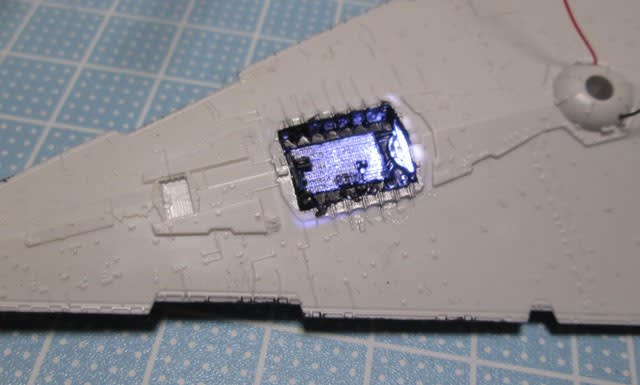

船体下面のドッキングベイを細工しました。

遮光前の発光テスト

船体内側(遮光前)

部分遮光して発光テスト。

いちいち発光テストしないと心配でしょうがないという小心者です(笑)。

もちろん塗装を施しながらもっと細工してゆきますが、なんとなく雰囲気が見えてきたか?。

さて、問題の舷側パーツ。

バリやパーティングラインどころではない余分な成形部分を切り離したり削ったりですが、片側の舷側パーツは何故かずいぶん柔らかくてフニャフニャ。カッターナイフじゃなくてハサミで切れちゃいました。

表面がベタついたり液化しているような様子はなく、完全に固化はしているのですが・・・ま、使えればそれでいいんですけどね・・・。

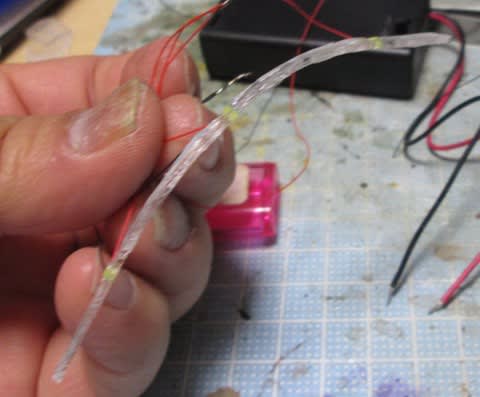

チップLEDを片側で3ヶづつBONDICで固定しました。

ここでまた発光テスト。はんだ付けでLEDを痛めていないかなど、ほんと心配性です(笑)。

までも、光るとワクワクするというのは正しい(笑)。

遮光塗装してまたまた発光テスト。

発光点の加工はまだなにも行ってませんが、LEDのすぐ側にあたる部分で塗膜の薄い処で光が漏れているのが見えると思います。

このままうまく事が運べばという前提で、なんとなく完成時のイメージが伺えます。

遮光塗装は内部反射を高めるためまずクロムシルバーで塗装し、乾燥後フラットブラックを重ねています。

少し希望が見えてきたような・・・?。

次はいよいよ最大の難関、船体の上部構造物にかかりますが、

本日はここまでという事で。

本日のBGM

なかなかペンタングルから抜け出せません、なんででしょうか?。

一歩一歩、急がば回れでOKだと思います👍

LED電飾は途中途中で点灯確認は重要だと思います。

特にこの大きさだと半田付けの不良や断線というトラブルの可能性もあるので要注意です。

最後まで無事にクリアされることを祈っています。

さっそくのコメント、ありがとうございます。

どこにトラップがあるのかわかりませんので・・・特にはんだ付けは熱でLEDを破損することもありますので作業後はかならず要チェックです。

実はそれ以上にとにかく光るのが楽しいので、必要もないのについ点灯させてしまうという事も(笑)。

>一歩一歩、急がば回れでOKだと思います👍<

はい、その通りですね。何事も急ぐとロクな事がありません。

ここから先は段々と慎重さが必要になってきます。

そうなんです。小さくて内部容積にゆとりがないので、これから段々LEDが増えるにつれしんどさが増してきそうです。

>半田付けの不良や断線というトラブルの可能性もあるので要注意です。<

確かにその通りですね。気を付けます。

ただ点灯テストだけは、ただ光るとワクワクするという行動原理により、必要ないのに点灯して遊んでしまうというくらいでさほど心配ないかもしれません(笑)

>最後まで無事にクリアされることを祈っています。<

ありがとうございます。これから艦橋を含む上部構造物に手をつけますが、どうなって行くか楽しみであります。

確かに光が見えてきましたね、いや光を確かに拝見したというべきでしょうか

翼端灯ならまだ想像も付きますが、宇宙戦艦の電飾などどうなっているのやら

配線以上に頭の中がこんがらがってきます(^^;

ワタシの小心度は間違いなく、Choro-Poo様を超えているという自信が有りまして(笑)

昨日もFW190の作業中、回転を何度確かめた事か。

でも光らなければ、回転しなければ、電化した意味が無くなりますからね

ここはどれだけ石橋を叩いても、叩きすぎる事は無いと思っています、

勢い余って壊しさえしなければ...(^^;。

いつもありがとうございます。

まだ5時過ぎなのに外はもう真っ暗です。

確かに光が見えましたが、今光ってるからと言って次も光が見えるとは限らない不確実性の世の中でございます。

多数のLEDを同時点灯させるのため配線図としては単純な並列接続ですが、物理的にはただでさえリード線がこんがらがるのに今回はとにかく小さいと言うのがハードルを上げております。

調子に乗ってちょっと背伸びし過ぎたかもです、が、結果がどうあれ最後までやり切りまっせ~。

意外に性格しつこいのです(笑)。

>昨日もFW190の作業中、回転を何度確かめた事か。<

そうです、世界は不確定性原理で動いております、確認が何より重要です。

がしかし、私の場合、単純に回ると楽しい光ると嬉しいという動機により、何もなくてもつい回したり光らせたり・・・完成前に遊び過ぎて壊しそうとか・・・(笑!)。

ま、でも工作は慎重に参りましょう~。

動く、光る、そして効果音は模型を一層楽しくしますね。

私事ですが、チップLEDは最初はリード線付きを使っていましたが、最近は自分でポリウレタン銅線を半田付けしています。

温度可変できるコテを入手したので、400℃設定で簡単に被覆を溶かして半田メッキできるようになりました。

コメントありがとうございます。

今のところと言いますか将来的にもプロペラを回すのと光らせることぐらいしか出来そうにありませんが、それでも何もないよりはうんと世界が広がります。

今回使ったチップLEDのリード線は極細のワイヤーに塗装したような被膜が為されていますが、これはポリウレタン被覆なのでしょうか?

温度を可変できるコテがあるんですね。どういう便利さがあるのかよくわからないのですが、主には温度が高くなり過ぎないようにするのが目的だったりするのでしょうか?。

中学の頃、トランジスタラジオのキットを作ろうとしてはんだ付けに時間が掛かり過ぎて熱でトランジスタを壊してしまったりトラウマになってしまってます(汗)。

はんだ付けのコツは、予備はんだ(はんだメッキ)をしておくことです。

また、はんだ付けの最適条件は、溶融はんだの温度が250°Cで3秒間です。

温度調節機能つきのはんだこてでこて先温度は340℃程度に調整するように推奨しています。

プリント基板でなく、熱が上がりにくい母体にはこて先を替えたり、こての温度を上げるとやりやすいです。

(ex:モータケースにコンデンサを半田付け)

白光製のこては単体で4千円程度ですが、中華製なら一式でもう少し安く入手できます。

初歩的な質問にご返答くださいまして、ありがとうございます。

なるほどポリウレタン銅線なのですね。

そしてエナメル線・・・懐かしい響きです。昔は、ほんとにエナメルで被覆されていたように思います。

小学生の時、よく電磁石作って遊びました。

巻き数を競ってどっちが強力かとか。

はんだ付けのコツもありがとうございます。

予備はんだが肝ですね。つい横着してしまい・・・。

昔よく失敗したのはコテが充分熱くなるのを待てずに焦って付けようとして結果時間がかかり過ぎ対象物を破損するというパターンだったような気がします。

やっと最近、少しづつ慣れつつあります。

>白光製のこて<

検索してちょっとびっくりです。

白光株式会社・・・はんだ付け一筋、世界的な大企業なんですね。組立ラインで使う自動はんだ機とかカタログ見てちょっと感動です。もしかするとすごい世界シェア持ってたりして・・・。

こういう会社の存在はちょっと嬉しくなります。

スピーカーマニアしか知らないフォスター電機とか、日本にはあまり知られていない世界企業が色々あるようです。