先日の鋳造で既に綺麗に流れなくなった38Rの新しい型を作ることにしました。

昨日台風対策した工房ですが今回の台風の影響は受けずに無事でした。

久しぶりに自分のオリジグのシリコン型を作る作業です。

昨日、引っ張り出した型と鋳造したジグの目玉部分にダイソー4mmの目玉シールを

合わせた所ピッタリ納まるので目玉を作る手間が省けそうです

目玉がハマらなかったら4mmの目玉に合わせてマスターを弄ろうと思ったのですが

加工無しで大丈夫でした。

23Rや32R用の目玉は3mm

ダイソーさんの目玉は4mm以下が無い・・作ってくれないかな~

湯口の部分ももう少し垂直になるように再加工

瞬間接着剤+アルテコスプレープライマーで即硬化です。

ジグの顎下から出たワイヤーはガスの逃がしというか

頭の部分に鉛がちゃんと入るように逃がしを作っています。

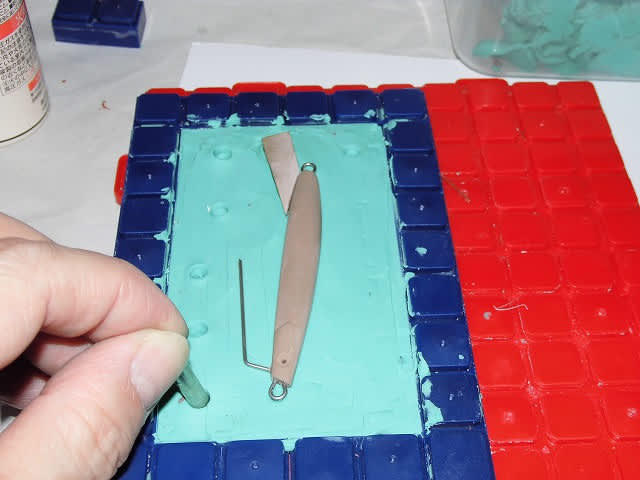

ベースの上でジグに合わせて枠のサイズを決めたら・・

粘土を枠の中で平らに均します。

マスター型が半分くらい埋まるように粘土に押し付けます。

この時ワイヤーが流したシリコンに埋まるように粘度から出ている状態にしておくと

鋳造時のワイヤーのハメ込みが楽になります。

粘土に合わせマークの窪みを適当に着けておきます。

型がずれないようにするためなので無理に深く作る必要はありません。

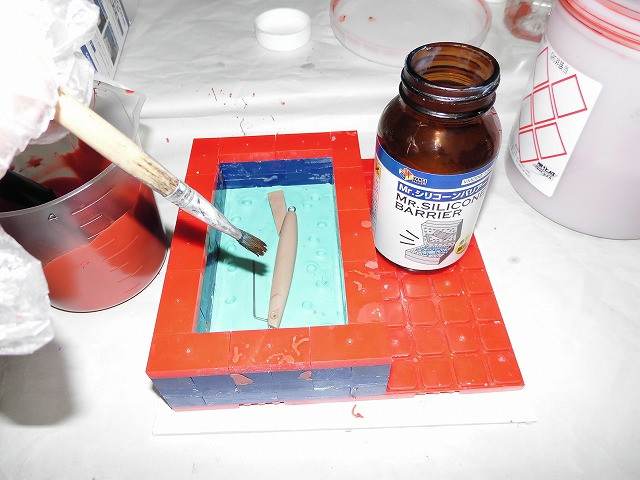

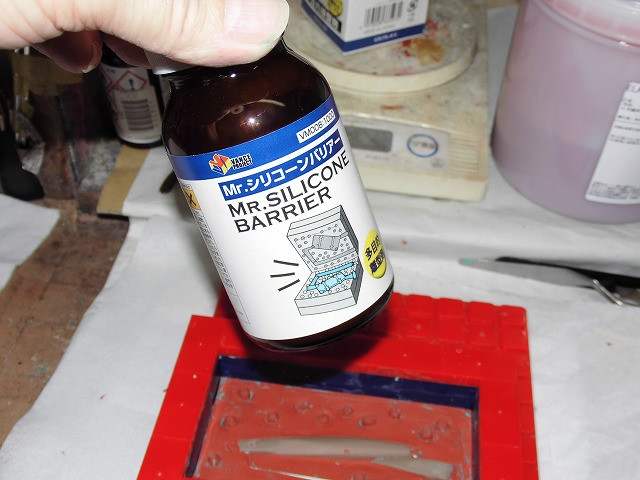

念のためマスターにシリコンバリアー塗りましたが

本来はシリコン同士をくっ付かなくさせるものなので

もう片方のシリコン型を作る時には必ず必要になります。

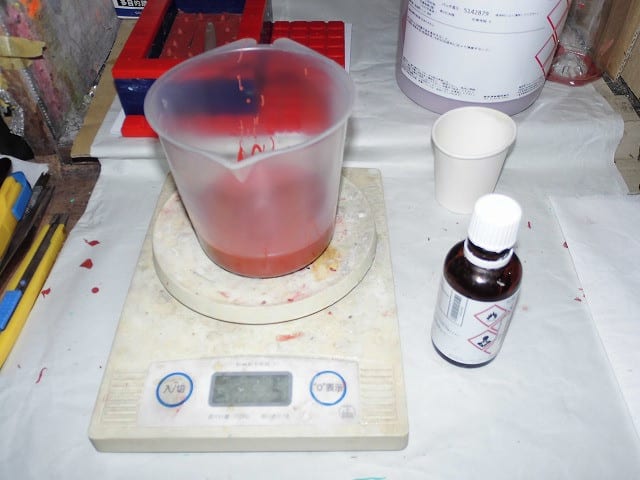

耐熱シリコンを流す準備が出来ました。

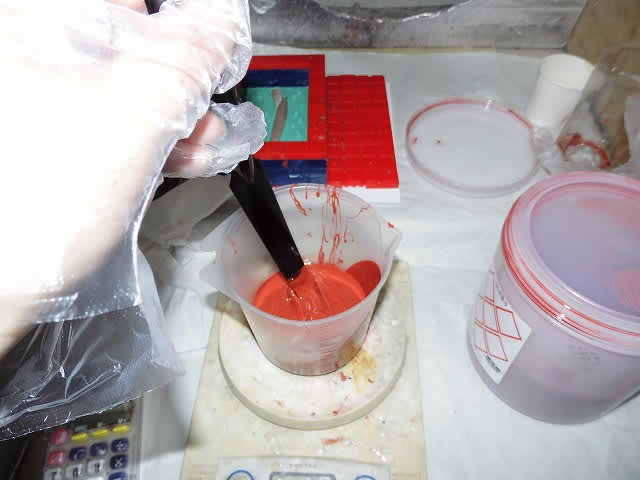

耐熱シリコンは使用前に良く撹拌しておきます。

硬化剤の割合は重さで計ります。

主剤は今回120g

硬化剤を規定量入れたら良く撹拌します。

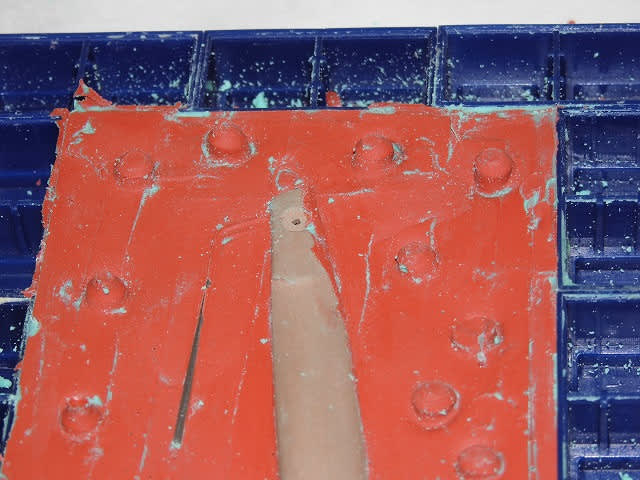

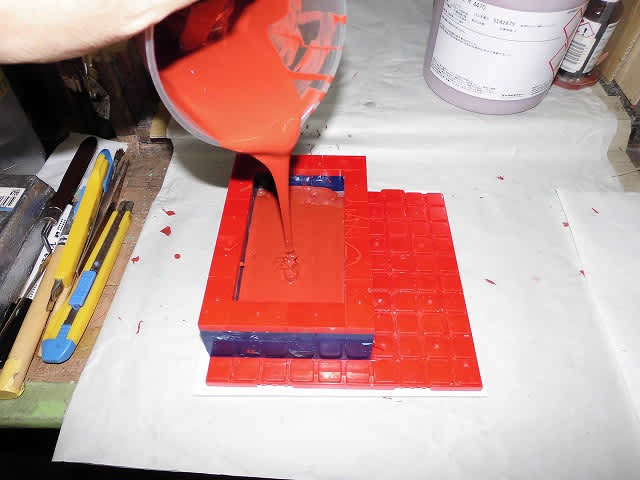

細かな空気を抜くために最初は糸状に垂らしながらマスター型にシリコンの膜を作る感じです。

後はシリコンを少しずつ入れながら型に流し込みます。

残りの半面はシリコンが硬化した後の作業になります。

※追記・・耐熱シリコン型の後半です。

作業の経過が続いていた方が良いので追記として載せておきます。

耐熱シリコンが硬化したので作業再開です、

ベースを外してブロックを一段外すと粘土が出てくるので取り除きます。

初めはヘラなどである程度取り除きます。

細かな所は爪楊枝や硬い筆やハブラシなどで綺麗に取り除きます。

※この作業は重要ですから丁寧に行いましょう。

粘土とマスター型の間にシリコンが回り込んだ部分があった場合は

カッターなどを使いジグが半分露出するように切り込みを入れて取り除きます。

粘土とシリコンを取り除いた状態。

ここで周りのブロックを外していきます。

※耐熱シリコンからマスター型が浮いたり剥がれたりしないように作業するのがコツです。

ベースにブロックを組み直して同じ量のシリコンが溢れないか確認します。

ブロックの高さが足りないようならもう一段組んでおきます。

今回はそのままでOKでした。

シリコンバリアーをよく撹拌しておきます。

分離沈殿が早いので使う前には良く振って混ぜておきます。

筆などを使いシリコン前面に塗布しておきます。

この工程を忘れるとシリコン同士が一つになって型を割ることが出来なくなるので注意です。

耐熱シリコンも良く撹拌してから計量します。

今回も昨日と同じ重さです

硬化剤は昨日と同じ規定量を入れます。

主剤と硬化剤が満遍なく混ざるようにヘラなどで良く撹拌します。

マスター型全体が隠れるまで、最初は糸状に垂らします空気や泡を抜くように作業します。

マスター型が埋まった後、残りのシリコンも細く垂らすように回しながら注いでいきます。

一気に投入すると泡が抜けなくなるのでゆっくり丁寧に注ぎましょう。

数時間で硬化するシリコンですが注型中に固まることはありませんから焦らず作業しましょう。

シリコンの流し込みが終わったら平らな所で固まるまで放置です。

両面の耐熱シリコン型を作る作業の流れを載せておきました。

以前にも同じような作業を何回か載せてあります。

※コメント投稿者のブログIDはブログ作成者のみに通知されます