2013/01/29 (火曜日) 晴れ

1月ももう29日なる。

正月の松がとれた7日に工作を始めた縦型スチームエンジン3号の工作は

寒さのためか、なかなか捗らない。

今はピストンに送り込む蒸気をタイミングに合わせて制御するバルブを

作っているが、新しい工夫を取り込んだりで工作は難航、悪戦苦闘中である。

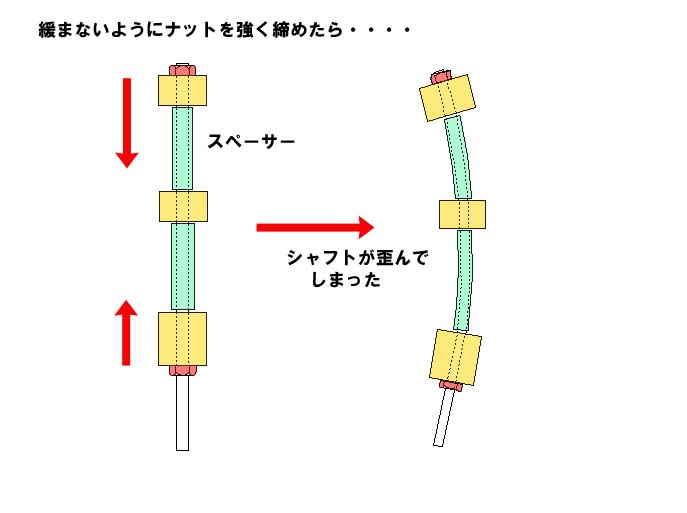

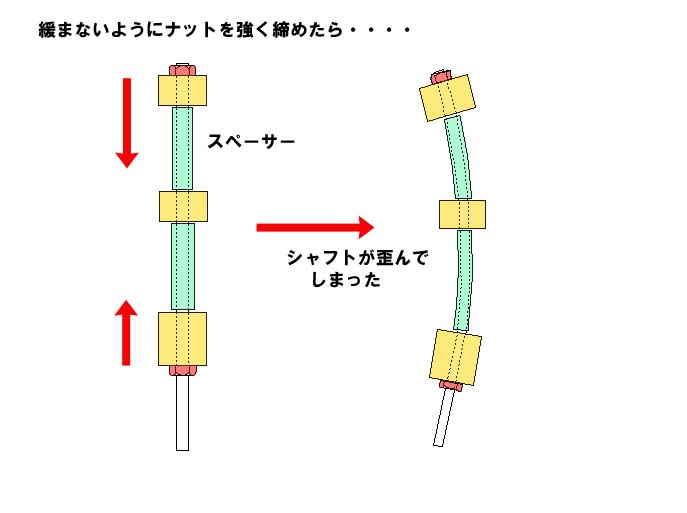

↓ 今までのピストンバルブの工作はピストンの間隔をスペーサーで規定して、それを上下の

ナットできつく固定していた。

この固定のとき、取り付け棒(3mmφステンレス丸棒)が撓んでスムーズに動かなく

なってしまった。 それを摺り合わせで何とか動くようにしていたので、ガタが大きくて

蒸気漏れが発生してしまった。 (絵は歪をちょっと誇張して描いてあります)

↓ 今回は4mmφ真鍮パイプ(内径3mm)にバルブを半田付けで固定してそれを駆動棒

(3mmφステンレス丸棒)に挿入して固定する方法にした。

↓ スリーブに蒸気パイプを取り付ける位置をマークした。 唯一の工作機械卓上ボール盤を

なんでも活用する。

↓ 一番外側のスリーブに穴を開ける。

↓ 穴の開いたスリーブに蒸気パイプを取り付ける基部をロウ付けする。

この方法も今回初めてやってみる工法だ。

↓ このパイプ基部に蒸気パイプをはめ込んで配管する。

↓ この基部にはめ込んだ蒸気パイプ(5φ銅管)は半田付けで固定するので、基部はロウ付け

にしなくてはならない。

↓ 悪戦苦闘の末、ロウ付けが完了した。

↓ ピストンバルブのスリーブは3層になっている。 一番内側(バルブがスライドする)は

まだ穴は開けられない。

↓ スリーブ(パイプ)を3層も重ねる(バウムクーヘン方式)とスリーブとスリーブの間に

隙間ができてそこから蒸気が漏れてしまう心配がある。

↓ スリーブの一端に(たっぷり)半田付けをして胴体を加熱すると、スリーブとスリーブの

間のわずかな隙間を半田が流れて反対側の端に溢れ出てくる。

↓ かなりの半田が溢れてくる。 これで隙間は埋まったはずだ。

↓ 半田で隙間を埋めてから一番内側のスリーブに穴を開ける。

(内側のスリーブの中に半田が漏れたらそれで失敗になってしまうから)

↓ 基部のパイプを基準にして内側のスリーブに穴を開ける。 バリが出ないように細いドリルから

順々に太い穴を開けていく。

↓ ピストンバルブの半田固定。 ストーロークは10mm。 正確さがいる。

↓ バルブを駆動棒に取り付けてスリーブとの摺り合せ。

↓ 出来上がったピストンバルブ。 動きも軽く、なかなか調子がよい。

↓ 手で摺り合わせをするのが面倒なのでボール盤に銜えて回転させて摺り合わせをした。

ところが、途中でガクっ、と食い込んでにっちもさっちも行かなくなってしまった。

仕方がないので万力に銜えて無理やり回して外そうとしたら壊れてしまった。

(こちらは失敗です。 また作り直しです。)

新工夫を取り入れて工作したピストンバルブ。

手間がかかって大変だが、今までのようなサーカスまがいの半田付け作業が

ないのでこの方が楽かもしれない。

それにシリンダーや蒸気切替バルブとの配管も銅管直接に出来るかもしれない。

蒸気切替バルブもこの工法で作ってみよう。

今日は、一つ失敗してしまったが良い勉強になった。

1月ももう29日なる。

正月の松がとれた7日に工作を始めた縦型スチームエンジン3号の工作は

寒さのためか、なかなか捗らない。

今はピストンに送り込む蒸気をタイミングに合わせて制御するバルブを

作っているが、新しい工夫を取り込んだりで工作は難航、悪戦苦闘中である。

↓ 今までのピストンバルブの工作はピストンの間隔をスペーサーで規定して、それを上下の

ナットできつく固定していた。

この固定のとき、取り付け棒(3mmφステンレス丸棒)が撓んでスムーズに動かなく

なってしまった。 それを摺り合わせで何とか動くようにしていたので、ガタが大きくて

蒸気漏れが発生してしまった。 (絵は歪をちょっと誇張して描いてあります)

↓ 今回は4mmφ真鍮パイプ(内径3mm)にバルブを半田付けで固定してそれを駆動棒

(3mmφステンレス丸棒)に挿入して固定する方法にした。

↓ スリーブに蒸気パイプを取り付ける位置をマークした。 唯一の工作機械卓上ボール盤を

なんでも活用する。

↓ 一番外側のスリーブに穴を開ける。

↓ 穴の開いたスリーブに蒸気パイプを取り付ける基部をロウ付けする。

この方法も今回初めてやってみる工法だ。

↓ このパイプ基部に蒸気パイプをはめ込んで配管する。

↓ この基部にはめ込んだ蒸気パイプ(5φ銅管)は半田付けで固定するので、基部はロウ付け

にしなくてはならない。

↓ 悪戦苦闘の末、ロウ付けが完了した。

↓ ピストンバルブのスリーブは3層になっている。 一番内側(バルブがスライドする)は

まだ穴は開けられない。

↓ スリーブ(パイプ)を3層も重ねる(バウムクーヘン方式)とスリーブとスリーブの間に

隙間ができてそこから蒸気が漏れてしまう心配がある。

↓ スリーブの一端に(たっぷり)半田付けをして胴体を加熱すると、スリーブとスリーブの

間のわずかな隙間を半田が流れて反対側の端に溢れ出てくる。

↓ かなりの半田が溢れてくる。 これで隙間は埋まったはずだ。

↓ 半田で隙間を埋めてから一番内側のスリーブに穴を開ける。

(内側のスリーブの中に半田が漏れたらそれで失敗になってしまうから)

↓ 基部のパイプを基準にして内側のスリーブに穴を開ける。 バリが出ないように細いドリルから

順々に太い穴を開けていく。

↓ ピストンバルブの半田固定。 ストーロークは10mm。 正確さがいる。

↓ バルブを駆動棒に取り付けてスリーブとの摺り合せ。

↓ 出来上がったピストンバルブ。 動きも軽く、なかなか調子がよい。

↓ 手で摺り合わせをするのが面倒なのでボール盤に銜えて回転させて摺り合わせをした。

ところが、途中でガクっ、と食い込んでにっちもさっちも行かなくなってしまった。

仕方がないので万力に銜えて無理やり回して外そうとしたら壊れてしまった。

(こちらは失敗です。 また作り直しです。)

新工夫を取り入れて工作したピストンバルブ。

手間がかかって大変だが、今までのようなサーカスまがいの半田付け作業が

ないのでこの方が楽かもしれない。

それにシリンダーや蒸気切替バルブとの配管も銅管直接に出来るかもしれない。

蒸気切替バルブもこの工法で作ってみよう。

今日は、一つ失敗してしまったが良い勉強になった。