最近気になる科学情報を、くわしく調べやさしく解説!毎日5分!読むだけで、みるみる科学がわかる!

最近気になる科学情報を、くわしく調べやさしく解説!毎日5分!読むだけで、みるみる科学がわかる!

プラスチックとは?

私たちの身近にある、プラスチックにはどんな種類があるだろう?

ポリエチレン (PE)、ポリプロピレン (PP)、ポリ塩化ビニル (PVC)、ポリスチレン (PS)、ポリエチレンテレフタレート(PET)、ポリ酢酸ビニル (PVAc)、テフロン® (ポリテトラフルオロエチレン、PTFE)、ABS樹脂(アクリロニトリルブタジエンスチレン樹脂)、AS樹脂、アクリル樹脂 (PMMA)など...。

プラスチックの語源は何だろう?プラスチック(Plpastic)という言葉は、ギリシャ語に語源をもつ英語「plasticity(可塑性)」からきている。

やわらかく、可塑性が高く、薬品にも強い、おまけに軽くて便利。もし、これに鉄のような強さが加われば、“鬼に金棒”の素材ということになる。固くて強い、プラスチックはこれまで夢の存在だった。

その夢の技術を、広島大学の彦坂正道特任教授(高分子物理学)らのグループが発明した。町工場で簡単にできるうえ、車に使えばバンパーや内装、車体の外板やガラスなど、材料の40%以上に活用できるという。省エネや省資源、低コスト化にも貢献できるという。いったいどんな技術なのだろうか?

鉄より強いプラスチック?

「鋼のように強く、軽くて安いプラスチックを開発した」と、広島大の彦坂正道特任教授(高分子物理学)と岡田聖香博士研究員らが、4月19日発表した。

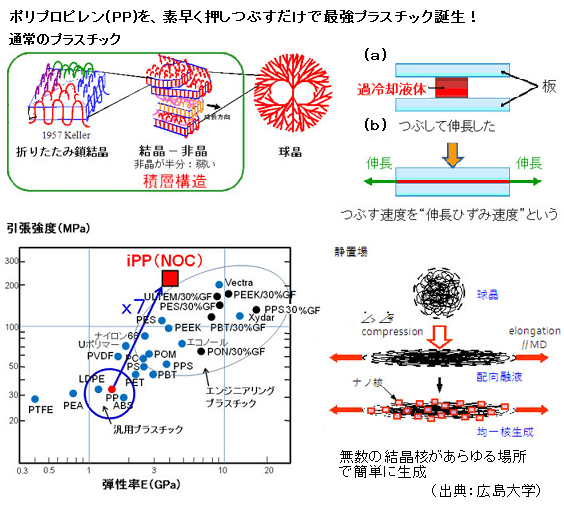

材料は、食品容器など身の回りで広く使われているポリプロピレン。研究チームは、溶けた材料を冷やして固める際、上下から瞬時に板でつぶして延ばすと、材料の中に微小な結晶がたくさんでき、それが一方向に並んで強く結びつく構造が生じることを発見した。

この結果、引っ張る力に対する強度が普通のポリプロピレンの約7倍、鉄鋼やステンレスの約半分に高まった。厚さを2倍にすれば鋼板並みの強度を確保でき、重さは4分の1で済む。また、繰り返し曲げても割れにくく、ガラス並みに透明にもできる。彦坂教授は「この方法ならつぶす工程が加わるだけで、町工場でも簡単に製品に使える」と説明する。(毎日新聞 2010年4月19日)

プラスチックはなぜ柔らかい?

これまでのプラスチックは、強度や耐熱性などの材料特性が金属などより著しく劣るために高度な性能要求に応えることができなかった。その原因は、結晶にならない部分の比率(非晶率)の高さにある。同じ炭素でできた結晶「ダイヤモンド」は逆に非晶率が低く、世界一固い物質になっている。

プラスチックの結晶性高分子は長いひも状分子だが、融液(液体)中で毛玉のように互いに絡み合う部分が多いために、これらが薄い板状結晶にしかなれず、非晶と結晶が層構造を成し「球晶」というゴルフボールのような結晶体になる。つまり、球晶内には結晶にならず、固化しただけの非晶が半分以上残ってしまうのだ。

そこで世界中の科学者たちは「結晶化度」の増大の方策を探求してきた。

プラスチックを固くする?

彦坂特任教授と岡田博士研究員らは、大型放射光施設Spring-8(理化学研究所 所有)を利用して、高分子結晶化初期のナノレベルのメカニズム解明に乗り出した。「結晶性高分子の結晶化初期メカニズム解明は不可能」というのが世界の高分子専門家の常識とされている中、10年近い歳月を費やして「結晶の赤ん坊」であるナノ核生成の直接観察に成功し、2007年に結晶化初期のメカニズムを明らかにした。

この「高分子結晶化メカニズムの解明」をスタートラインとして、本研究グループは、結晶化を制御することによって、従来はなかった新しい構造と活性の発現を目指す研究を続けた。

本研究グループが、高結晶化度と超高性能実現の方策として狙いを定めたのは、「ナノ配向結晶体(NOC:Nano Oriennted Crystals)」。ひも状の高分子鎖が、融液段階で、毛玉状に絡まっているために非晶が発生するのだから、これを一定方向にきれいに並べた上で結晶化すれば、結晶化度の高いナノ配向結晶体が実現すると考えた。

そのためには、高分子融液を引っ張って伸ばしながら結晶化させる必要がある。しかし水を引っ張ることができないのと同様に、融液つまり液体を引っ張ることは簡単にはできない。問題は、いかにして融液を伸長するかということだった。

ナノ配向結晶体(NOC)プラスチックの誕生

そこで発案したのは、融点以下に冷やした高分子の融液(これを過冷却融液と言う)を潰す(Compress)ことによって伸長するというアイデア。左右に細長い溝の中に融液を入れて瞬間的に圧力を加えて潰すと、融液内には左右に広がる激流が生じ、急流にさらされた布のようにひも状分子が引き伸ばされ、高配向したナノ結晶が実現する可能性があると考えた。

本研究グループは、このアイデアを実現して、Spring-8において観察し、この仮説の正しさをナノレベルの解析で検証することに成功した。

研究の結果、融点以下に冷やした高分子の融液を潰す圧力と速度を変えながら伸長と配向の様子を観察したところ、1秒間に数百倍も伸長するような、大きな伸長歪み速度によって、同じ結晶化温度でも結晶化が一気に100万倍も速くなる「臨界伸長歪み速度」が確認された。

このとき、過冷却融液中の高分子鎖が平行に並んだ完璧に近い配向融液になり、無数の核がミリ秒オーダーで生成し、融液全体の92%が結晶化することが確認された。「NOC」の実現が確認された瞬間である。

NOCは、引っ張り破壊強度、つまり引っ張る力に耐える強度が同重量の鉄鋼の2~5倍という値を示し、しかも耐熱性は通常のポリプロピレンより50℃以上高い176℃。また光の波長より小さいナノ結晶であるがゆえに高い透明性を示した。さらに何も混ぜ物を加えないので、高い収率でリサイクルができる可能性がある。しかも高分子融液を潰すという単純な工程が加わるだけなので、従来の成形法を少し改良した成形法で成形ができるために、製造コストは従来のプラスチックと大差ない。

このひも状分子は、炭素が共有結合で連なっているものなので、ダイヤモンドと同じ強度を持っている。つまり無数のナノ結晶が整然と並び、これをダイヤモンドと同等の強度を持つひも状分子がしっかりと連結している構造だったために超高性能が生まれたと考えられる。本研究グループは、この構造を「鎧モデル」と名づけた。

繊維強化プラスチックとは?

これまでのプラスチックにも、鉄のように強いものがあった。例えば繊維強化プラスチック(Fiber Reinforced Plastics, FRP)。繊維強化プラスチックの代表的なものにガラス繊維強化プラスチック (GFRP) と炭素繊維強化プラスチック (CFRP) がある。ガラス繊維は引っ張り強度がプラスチックよりはるかに強いので、成型部品の強度向上によく使用される。

安価なプラスチック製ヘルメットは殆どがGFRPである。薄い色のヘルメットを透かして見ればガラス繊維が見える。炭素繊維の強度はガラス繊維より更に強いが高価なので、CFRPは軽くて強い(高価な)素材として航空機等に使用されている。

繊維強化プラスチックは、金属材料(合金)よりも丈夫で軽量なことが多く、重量と燃費が関係する乗り物での利用が多い。とくに軽量化が非常に重視される航空機や宇宙機では多用される。

例えばボーイング787では、重量の50%近くが複合材料に占められるほどになっている。一方で、これまで幅広く使用されてきたアルミニウム合金(ジュラルミンなど)は複合材料に置き換えられ、使用量は減少傾向にある。ほかに自動車などでの利用もある。

エンジニアリングプラスチック

従来よりプラスチックは可塑性に優れ加工し易いという利点があるが、これが同時に柔らかくて、もろく、硬度や対磨耗性は金属に比べ総じて低い。また強い紫外線を含む太陽光や風雨に曝される過酷な環境下では劣化(風化)しやすく、油脂を含む所定の溶剤に曝された場合にも劣化してしまう問題点があった。

エンジニアリングプラスチック(エンプラ)という言葉が初めて登場したのは、1960年にアメリカのデュポン社が「金属に代わるプラスチック」と銘打ってポリアセタールホモポリマー(POM)を商品化した時である。

そして、従来繊維用途が主体だったポリアミド(PA)がエンプラ用途にも使用され始めた。その後、ポリアセタールコポリマー、ポリカーボネート(PC)、変性ポリフェニレンエーテル(変性PPE)、そして1941年にはポリエチレンテレフタレート(PET)、1970年にポリブチレンテレフタレート(PBT)が開発された。

スーパーエンジニアリングプラスチック

エンプラよりも更に高い熱変形温度150℃以上にも、長期 間使用できる特性を持つ熱可塑性樹脂。エンプラは「100度(単位:摂氏)以上に耐えるもの」で、スーパー・エンプラが「150度以上で長期間耐えるもの」となっている。

スーパーエンプラとして、次のようなものがある。

非晶ポリアリレート(PAR)、ポリスルホン(PSF)、ポリエーテルサルフォン(PES)、

ポリフェニレンスルファイド(PPS)、ポリエーテルエーテルケトン(PEEK)、ポリイミド(PI)、ポリエーテルイミド(PEI)、フッ素樹脂、液晶ポリマー(LCP)など。

参考HP Wikipedia「プラスチック」・広島大学プレスリリース「鉄鋼のように強い汎用プラスチック」

|

先進複合材料工学 辺 吾一,石川 隆司 培風館 このアイテムの詳細を見る |

|

エンプラの化学と応用 (新産業化学シリーズ) 長谷川 正木 大日本図書 このアイテムの詳細を見る |