今回は、専用の機械を使わずに100円ショップなどで売られているもので

画像のジグにホログラム箔を貼るまでの経緯と結果報告です。

※結果から言うと簡単な仕組みの手作り道具で貼れてしまいました!

◎数万円のホットスタンプの機械から始まり

数千円のアイロン改へと値段を安くホットスタンプを貼る方法を模索してから数年・・

前々からある条件を満たせばホロ箔が貼れることは分かっていたのですが

ただ仕組みとか熱源とか難しく考えすぎていたと思う

もっと簡単で材料費も安く貼る方法を本日試してみました。

要はホログラムを貼るためにシリコンが温まっていればいいのだし・・

それがコロコロみたいに転がればローラータイプ機みたいで更にいいんじゃね?

ということでコロコロ部分をシリコンにして、お湯でシリコンを温めたら貼れそうじゃん!!

ということで作ってみました。

作っていく途中で更に簡略化してもの凄くシンプルになったと思う。

コロコロの材料費も1000円ぐらいで納まり?

あとはホロ箔とお湯だけあれば材料OK!

当然、ルアーへの下地処理はしないとダメという前提です。

で・・貼れちゃいましたよコロコロシリコン=ホットコロコロ(仮)でホロ箔が

数年前の自分に言いたい!

どうして最初ににコレを想いつかなかったんだと(T T)

簡易的な方法なので大量に作る方はちゃんと温度を保てる機械の方がいいのですが

少ない数を貼る程度ならコロコロシリコンの簡易ホットスタンプで十分かもしれませんね。

では以下、作業の様子を画像でどうぞ・・かなりの画像があります。

昔ダイソーで買ったコロコロ、古い製品なので替えの粘着テープはもう無いんじゃないかな?

この捨てようかと思っていたコロコロのローラー部分を

丸い筒のシリコンにして温めることが出来たらイケそう!と前々から思っていた。

分解してみればただの棒を曲げただけの構造。

ペンキ用のローラーの方が強度はあるかも、ダイソーでも見たことあるし。

シリコンのローラーを作ろうかと準備を進める・・

フィルムケースに穴を開けてネジを通す加工をしていました。

中のシャフトは前に買ったけど使わなかったこのスペーサーで行けそう

フイルムのケースに食品用シリコンを流して固めればローラーが出来るはず・・

だけどこの後、食品用シリコンが見つからなかった?前回のアイロンで使い切ったかな?

なので自作ローラーを作る作業が止まる・・

シリコンを探してたら以前買ったけど使わなかったコレを見つけました・・

乾電池のサイズを替える便利グッズでシリコンで出来ているみたい。

単3を単2に変更するサイズのコレがローラー部分に使えそうかなと・・

そのままではガタガタで使えないので何か中にスペーサーを入れないとね・・

最初に出て来たスペーサーにホースを被せてシリコンとのガタを少なくする作戦

お湯に漬けるので熱にも大丈夫そうなものを選んでみる。

多少ガタガタしているけど、これで行けそう!

太い針金部分を曲げてローラーが抜けないようにした。

お湯を入れる容器はダイソーの350ml用の保温保冷を使用することに。

丁度、作ったコロコロシリコンは容器に入るサイズでした。

容器にお湯を入れて温度を計ったら76℃でした。

冷えた状態でお湯を入れたので温度が下がりました。

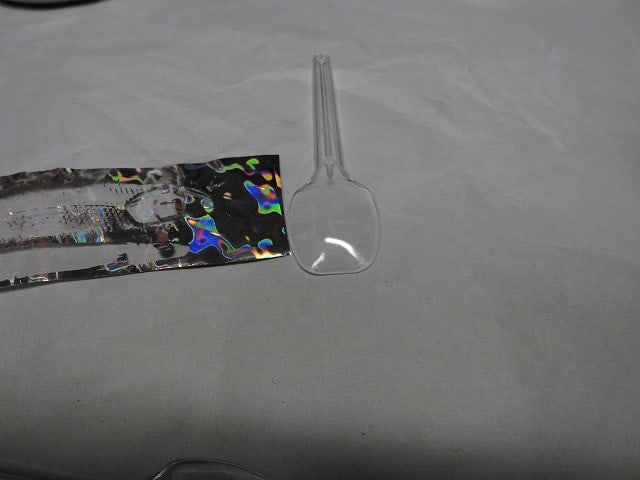

先ずは下地無しで貼れるか試してみる、プラのスプーン。

ダメでした・・貼れません!

もう一つはメタルジグ下地処理は無し(昔にウレタンコートしてある)

こちらも貼れませんでした・・

熱湯でもコロコロが変形や壊れることもなく使えそうでした。

やはり下地を作った物で試してみないとね・・検証を続けます。

下地を施した樹脂ミノーとメタルジグ、プラスプーンに貼ってみることに

実験なので2液のウレタンコートをブラシで2周程塗装しました。

※ミッチャクロンなどは省いています。

カンペのPG80ウレタンクリアーECOはすぐ乾くので、今回は30分程乾燥です。

未塗装の樹脂ブランクが無かったので自作のソリッド樹脂ミノーで実験します。

レンズホロが貼られているけど平たいメタルジグも検証に使おうかとウレタンを塗布。

鋳造したままのジグが無かったので。

保温保冷のステンレス容器に沸いたお湯を入れて準備。

一度、容器内にお湯を入れて温めておいてから、再度沸騰したお湯を入れました。

容器内に漬けたコロコロシリコンの温度は83℃でした。

先ずはウレタンが触れるくらい乾いたプラスプーンから試してみます。

お湯に漬けていたローラーを取り出して軽く水分を落とします。

下地処理した物で初のコロコロです。

動かし方が最初でしたので軽めにコロコロしただけだとこんな感じ

ちゃんと左右前後に動かさないとダメなようです

曲面がキツい形状なのとホロフィルムが小さすぎて固定できなくてシワも入りました。

でも貼れたのでコロコロ貼りの第一歩です。

コロコロは熱を保つために容器のお湯へ戻しておきます。

次は20gのメタルジグ、サイド部分の面が折れたような山なりのデザインに貼ってみます。

中華サイトで買ったスケールホロを貼ります。

一応ルアー用と表記があったホログラム箔です。

貼れましたがやはり形状が複雑な部分はフィルムが浮いてシワが出来てしまいました。

慣れも必要でしょうが、シリコン自体の柔らかさとかも関係しそうです。

ローラーで転圧する力加減に慣れていないこともありますね。

反対側もシワが入りました・・要領とか塩梅がまだ分かりません。

あとホロが動いて貼りにくい事案が出て来ました。

ジグの次は樹脂プラグを試してみました。

ルアーの形状的にサイドが曲面なのでシリコンパッドが硬いのでホロ箔が密着せず・・

柔らかいシリコンローラーを作った方が良さそうですね。

手作業の場合ある程度はシワが入ると思います。

綺麗に貼れる機械の場合は一定の速度での転圧で圧力も調整出来て

更にはルアーを固定して動かないように保持できる冶具を用意するはず。

背中へ行くほどRがキツクなるので、シリコンが潰れるくらい力をかけた方が綺麗に貼れそう・・

大きいジグはどうなるのかということで・・ほぼ平らで貼りやすそうなジグを試します

ジグはプライヤーで片側のアイを保持しながらローラーをかけます。

ベタっと置きたくなかったので・・

平らな面なのでコロコロがしやすい形状でした・・

しかしホロ貼り失敗、平に近いけどある多少の曲面があります。

転圧が足りないのとホロ箔の固定の問題かと思いましたが・・

もう一つの問題がありました、というか忘れていました!

そう!お湯の温度が下がっていました!

ホロ箔の糊が70℃ぐらいで溶けるそうなので低い温度では失敗しますね。

一定時間お湯の温度がキープできるポットなら解決ですが

コストをかけないで貼るのが今回の方法ですからお湯の入れ替えで対処。

やはりベストの温度で貼りたいので、ポットでお湯を沸かします。

ポットの沸騰したお湯ですか、真空構造の保温容器なので普通に外側は素手で持てました。

作業時間はお湯の温度が保てる時間内に済ませた方が良さそうです。

沸騰したお湯ですが、シリコンのの温度は82℃・・ローラー的には良い温度です!

改めて、もう片方の面は少し力を入れてホットコロコロ開始!!

力を入れすぎてローラーは回らない状態でしたが滑るようにホロ箔の上を移動。

今回はパーフェクトです!!ようやく綺麗に貼ることが出来ました!!

シリコンの温度は70℃以上でないとダメそうですね。

ホットコロコロ(仮)ようやく成功です(回転していませんでしたが)。

PONDAジグにも貼ってみたのですがジグが凹んでいたのでシワが出来てしまいました。

失敗です。

失敗だけどシリコンが硬いと凹面にも弱いことが分かりました。

色々と実験しないと分からないことが出てきますね。

とりあえず箔押し機も、アイロン改も使わずに貼ることが出来ました。

ローラー部分の柔らかさ(硬さ)を調整する必要はありますが検証で貼れることが判明です。

※使用した材料は・・

コロコロローラーの柄(110円)

ホームセンターで買った5mm×20mmのスペーサー金具8個入り

(1袋当時200円ぐらいだったかな?2個だから50円ぐらいかと)

メッシュ入りホース10mm×60mmぐらい

(メーターで200円ぐらいかな?使用した長さなら数十円)

ダイソーで前に買った乾電池のシリコンアダプター(110円)

ダイソーで500円(税込550円)の350ml保温保冷容器

ホットコロコロ(仮)の材料費と保温保冷容器で1000円ぐらいかと。

上記のこれらを少し加工して作りました。

後はお湯の温度が冷めないようにしておけばアイロン改も使わずに貼れそうですね。

あとは慣れが必要だけどシリコンの柔らかさや硬さで、かなり違うと感じました。

今回使ったシリコンなら平たいジグには良い感じでした。

ホログラムをピンと張った状態ならもっと成功率があがるはずです。

今回の下地に使った塗料は完全硬化していないけど触れるぐらいにはなっている条件でした。

使う下地によっては貼れない場合もあるかもしれませんのでご注意を!

お湯を沸かすにも電気やガス料金のお金が発生するのであしからず。

設備や道具にお金をかけずに簡略化した道具でという条件での作業でした。

高温のお湯を使うので火傷などにはご注意下さい。

同じように作業する場合は自己責任でお願いいたします。

※コメント投稿者のブログIDはブログ作成者のみに通知されます