だいぶ過ごしやすい季節となりました。

エアコンのない部屋でも作業がはかどるようになりありがたいです。

では、雷電作製に付随しての作業です。

新たな機体を所有する際、かなり困るのが私の希望するサイズの搭乗員フィギュアが世の中にない事です。機体と同様、存在しないなら自作するしかないと思えども・・・機体と違って人形の作製はとても苦手です。

これから先、新機体導入があるかはわかりませんがとりあえず日本機は可能性が高かろう!と思い。何とか楽をしたいと思いモノは試しで型を作製し複製品を作ってみようと思いました。

とりあえずサイズ的なサンプルとしてFMS 1,100mm零戦の搭乗員。

まずは型の原形を作ります。

スチロールのコアを生成。

手元にあった木工用パテを盛りつけました。

木工のパテは軽いのですが細かい造形が崩れやすい。

原形はプラ用のパテで作った方がよかったようです。

油性マジックでおおまかな下書きをしました。

何はとりあえずある程度はしっかりした搭乗員を一度は作らないといけません。

今回もT'sファクトリーさんの大日本帝國海軍 搭乗員を参考に・・・

今ある技量の限界値まで・・・。

私の場合、原形は美大の彫刻専攻の方にお願いした方が良いのかも!

まぁ、乗せてしまえばそんな凝視しないしコレで良しとしますか・・・。

原形ができたところで型作り。

型枠用のブロックと粘土です。

型枠をサイズに合わせて組み上げました。

レゴブロックみたいなものです。

ほくい粘土を敷き詰めてその上に原形を半分埋め込みました。

四隅の穴は位置合わせ用のピンとなる予定でした。

Mr.シリコーンバリヤー

離型剤となります。

敷いた粘土と原形の表面に塗布します。

Mr.シリコーン 主剤と硬化剤。

主剤100に対し硬化剤4で配合します。

攪拌したシリコーンを先ほどの型枠に流し込み・・・杏仁豆腐のようです。

3~4時間放置・・・硬化したところで一度型枠から外しました。

ピン用の穴のエア抜きがうまくいかなかったようで位置合わせのピンがいまいちです。

取り外したシリコーンを原形そのままに型枠に戻します。

再度、表面にシリコーンバリアを塗布します。

これも再度シリコーンの主剤と硬化剤を混合し攪拌。

再度、杏仁豆腐。

とりあえず型はできました。

ウレタン A液 B液、こちらは1:1の配合です。

型内面にシリコーンバリアを塗布。

型を前後合わせて梱包テープでグルグル巻いて固定しました。

ウレタン2液を配合し注入口より注ぎ入れます。

混合し始めて硬化が始まるまでおよそ2分ほどしかありません。

硬化が始まると白く変色します。

2時間程で完全硬化、梱包テープを外し型枠を分離。

型から取り出しました。おぉ案外良い感じになりました。

ちなみに・・・。

こちらは2回目、ちょっと失敗・・・。

ウレタンを混合してからモタモタしていると注入中に硬化が始まってしまいちょっと寸足らずになってしまいました。とりあえず二人目も使えそうです。

エア抜きさえうまく考慮して作業すれば、ほぼ原形通りに複製ができあがるようです。

少々気になるのが意外に重量があること・・・38g・・・。

原形としたスチロールコアで木工パテは22g・・・。

では、軽量化開始!

電ノコで前後に分割。

リューターで内部を削り、前後を瞬間で接着。

これで18g・・・まぁこんなとこでしょうか!

しっかりした原形さえ作ればこれで手軽に複製ができそうです。

まぁ・・・原形の作製が一番の肝で大変な作業なのは変わりませんねぇ。

8月後半に行っていた作業の二つ目

真空成型をあきらめたエンジンカウルの作製です。

FRP入門セット

本来、雷電作製において使用する予定はなく、いずれ何かの時にと思い購入してあったFRP。

エンジンカウルが思惑通りには作製できなかったため前唐オをして使用してみる事にしました。

まずはこのまま型に施工すると張り付いて取れなくなりそうなので梱包テープでカバーリング。

ガラスクロス

ガラス繊維を編み込んで構成されたクロスです。

実際触るまでは強靭で伸び縮みがまったくしないものだと思っていましたが意外にハサミでカットできるし多少の柔軟性があります。

ャ潟Gステル樹脂

これがクロスを固める樹脂の主剤だそうです。

硬化剤

ャ潟Gステル樹脂と混合させると化学反応で硬化するようです。

アセトン

使用した刷毛等の清曹ノ使用します。

計量カップにとったャ潟Gステル樹脂・・・とりあえずどれだけ使用するかわからないので200gです。

こちらは硬化剤、ャ潟Gステル樹脂100に対して1~4%加えます。

基本1%で気温が低い場合は多めに加えるそうです。

少ないと硬化しないためそれなら多めにとなりますがあまりに多いと硬化が早すぎたり化学反応の煙がでるそうです。

とりあえず今回は3g入れます。

2液を混合し攪拌しました。

型にャ潟Gステル樹脂を刷毛塗し、クロスを置いてまた上から樹脂を塗りこんでいきました。

クロスを重ねながら1周・・・2周・・・。

中に空気が残らないよう注意が必要です。

約1時間程で硬化が始まり5時間経った頃に見てみると完全硬化してました。

硬化したは良いもののやはりと言うか全然型から外れてくれず・・・

ルーターにカットソーをつけて分割させ取り外しました。

カウル上下をテープで固定し裏からガラスクロスをあて樹脂を刷毛塗り。

外面もさらに一周クロスを張り樹脂刷毛塗りを行いました。

また放置し翌日硬化した状態を確認。

ベルトサンダーで表面を研磨しカウルフラップ部分をカットしました。

仮合わせ

機首に合わせてみたところ・・・初めての割にはまぁ良い感じかな!

ついでに

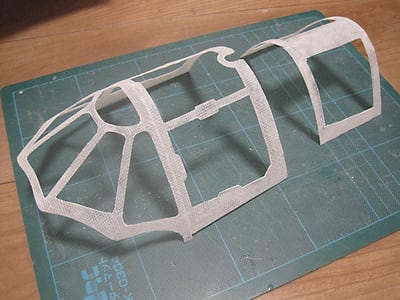

風防の窓枠はアルミテープを貼ってすますつもりでしたがエンジンカウル接合の際に樹脂があまるだろうしモノは試しと窓枠もFRPでやってみる事にしました。

フライングスタイロキットのようになれば良いな~。

取り外し

こちらは簡単にパカっと外れてくれました。

窓枠下書き

三面図を変倍かけながら出力し現物合わせでカットラインを描きました。

ガラス面を切り抜きした後にベルトサンダーにかけ表面を慣らしました。

こちらも仮合わせ

何とかかんとか形が見えてきて嬉しい♪

さて・・・

上記作業を行うにあたり長袖着用!防塵眼鏡およびマスク着用!手袋着用!

絶対必須!

ガラス繊維でひどい目にあいます。

一度道楽して長袖未着用で作業してしまい、微細なガラス繊維が腕に刺さり3~4日間ほど腕が絶えずチクチク痛く痒い・・・できるだけ触れないようと思いながらも無意識に掻いてしまい炎上!となっていました。

あと硬化中の臭いもひどいので換気をしっかりと。

研磨する際はガラス繊維が飛び散るので粉塵対策もしっかりと

かなり気を使う一品ですが使いこなせれば色々と工作の幅が広がるように思います。

つづく・・・。

8月後半に行っていた作業です。

風防とエンジンカウルは真空成型する予定だったのでまずは型作り。

積層したバルサを削っていきます。

風防用の型

お次はエンジンカウル用の型作り

全高18cm・・・こんなの真空成型できるやろうか?

とりあえず不安は横に放置して削り出しました。

多少の段差と木目を消すため木工パテを塗りたくってからサンディングです。

これまでよりサイズが大きいものの成形なので今まで使用していた真空成型機 桃像くんでは対応できません。

とりあえずホームセンターで材料を購入し真空成型機を作りました。

吸引用の聡恚@はトリガーを引き続けないと動かないので助手をお願いしました。

加熱の補助用にとヒートガンも用意しましたが始まってしまうと使用する余裕はありませんでした。

風防だけでも5、6回 試行錯誤 アクリル板の廃棄の山(山と言っても卯辰山サイズ)

電熱器を600Wで全体にまんべんなくゆっくり加熱!これが難しい。

慌てて高温だと白く変色・・・ちんたらやっているといつまでたっても固いまま・・・。

とりあえず風防は形になりました。

風防でさえこの調子だったのでエンジンカウルは高さのためまったくお話にならず・・・。

作製方法を変更しての作業となりました。

つづく・・・。