>

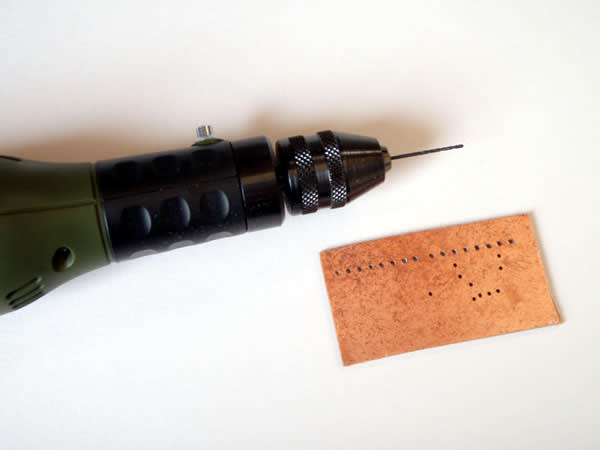

長さ約33mm,幅10mm,高さ7mmの"ちびギアモーター"

2つの突起部分(画像赤丸印)は 取り付けるタイヤのスムーズな回転に支障がある

>

突起をカッターナイフでカットしてヤスリで仕上げ(黄丸印)

>

"ちびギアモーター"にタイヤををネジ(1.7x6mm)止め

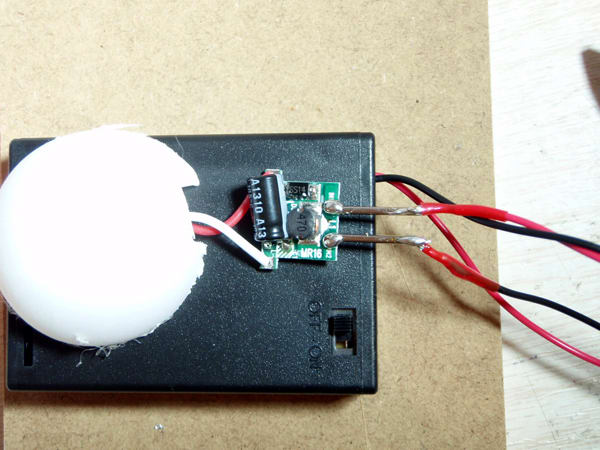

タイヤを取り付けたモーターを台車となる単3乾電池用の電池ボックスの側面にネジ(1.4x6mm)止めした。

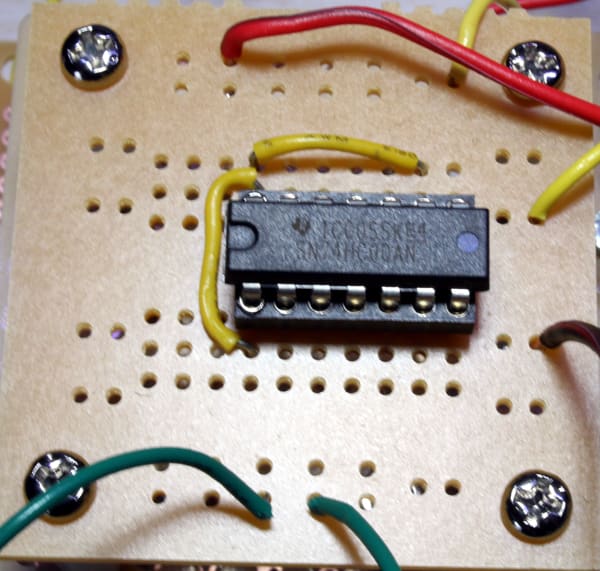

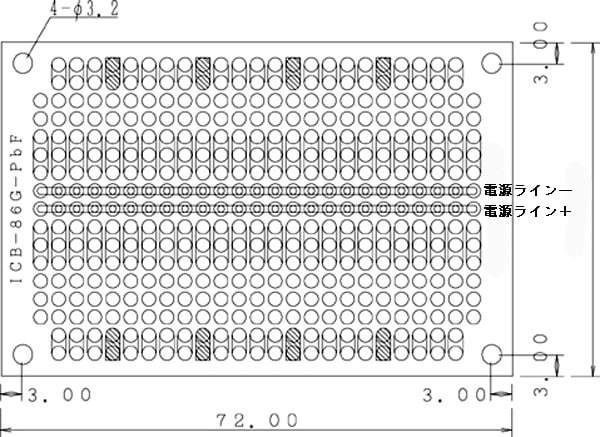

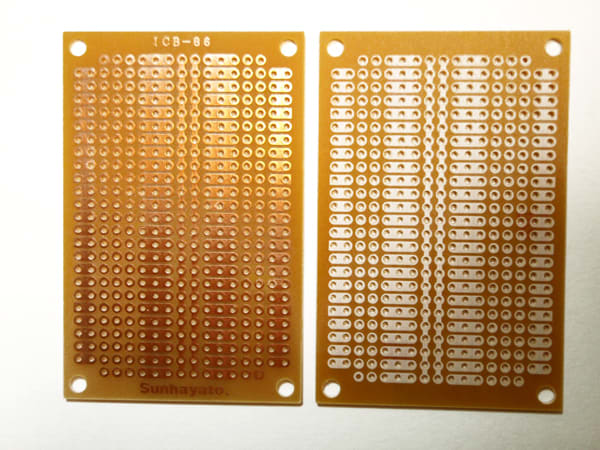

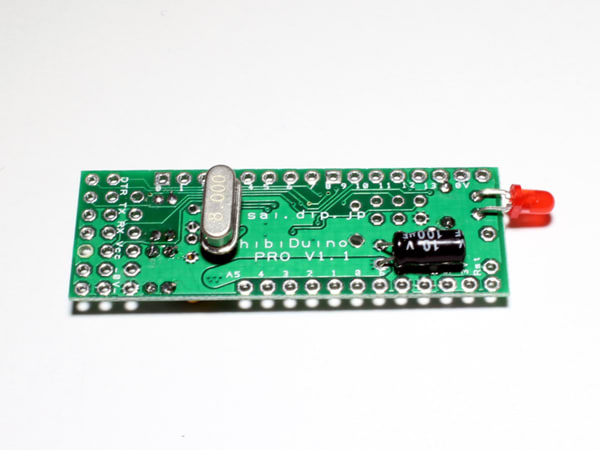

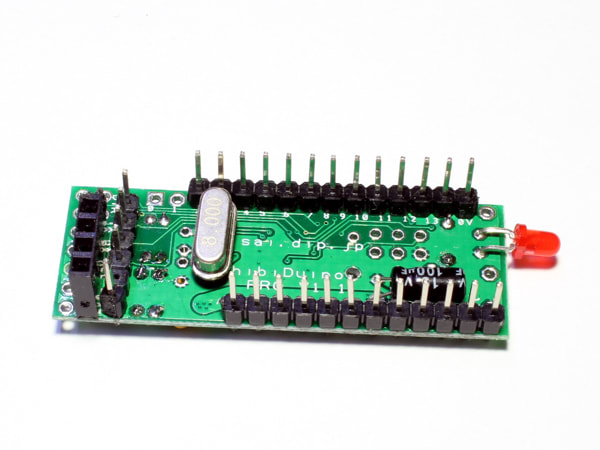

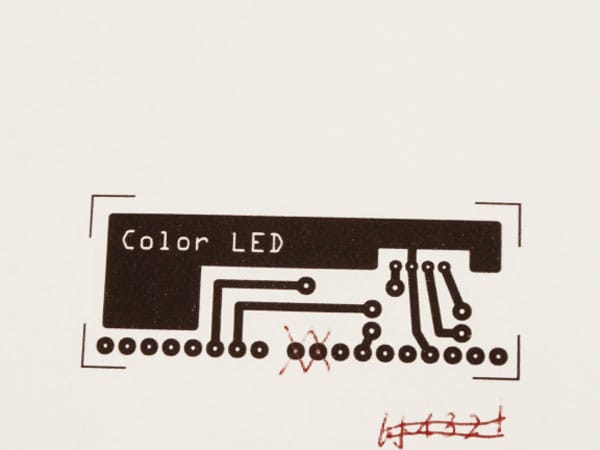

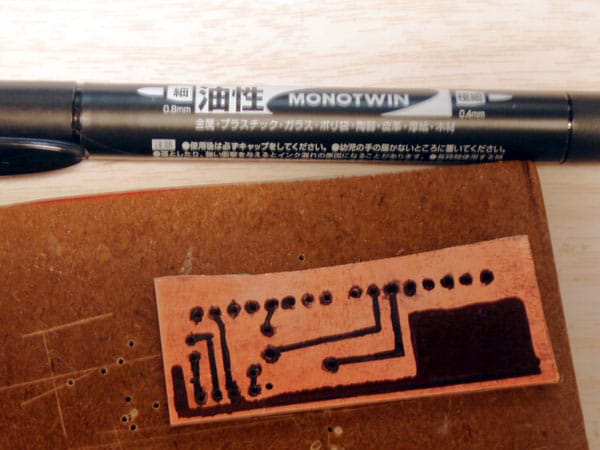

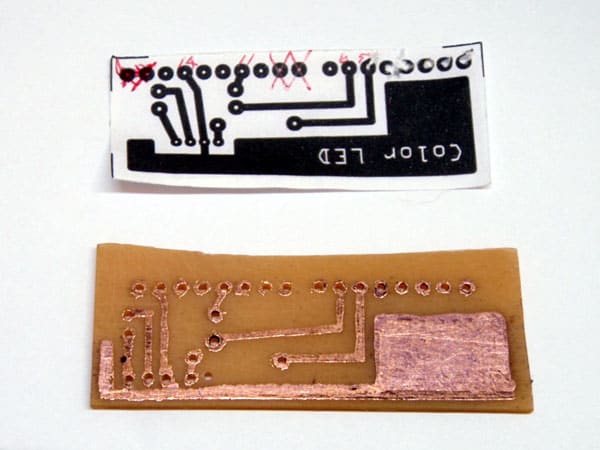

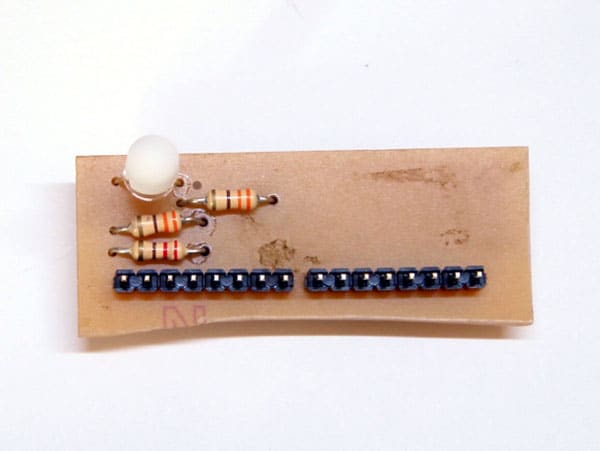

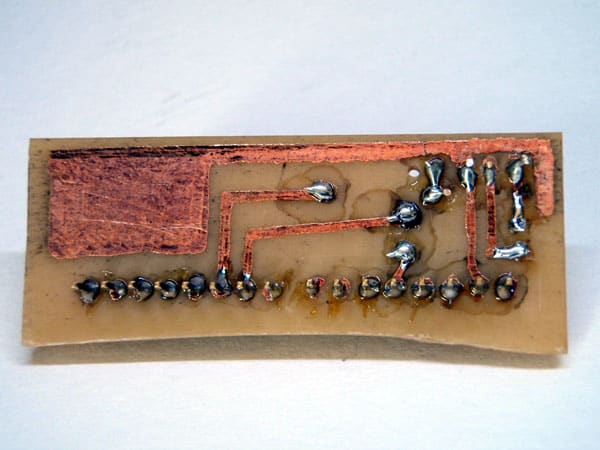

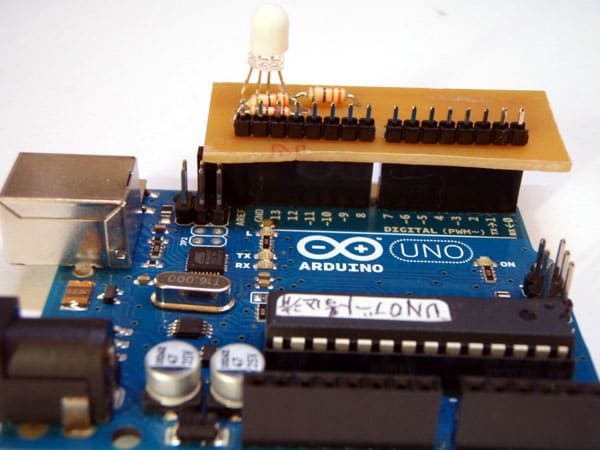

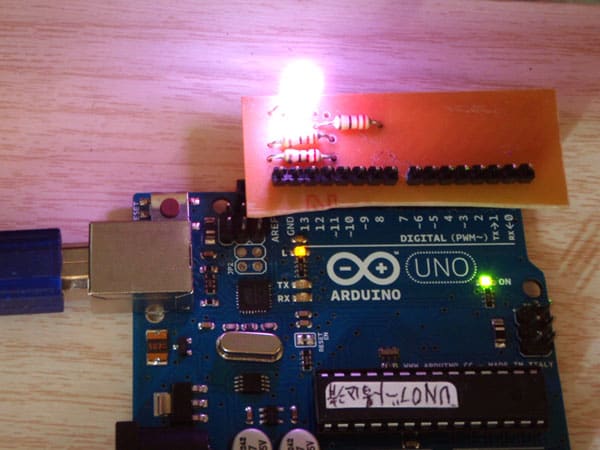

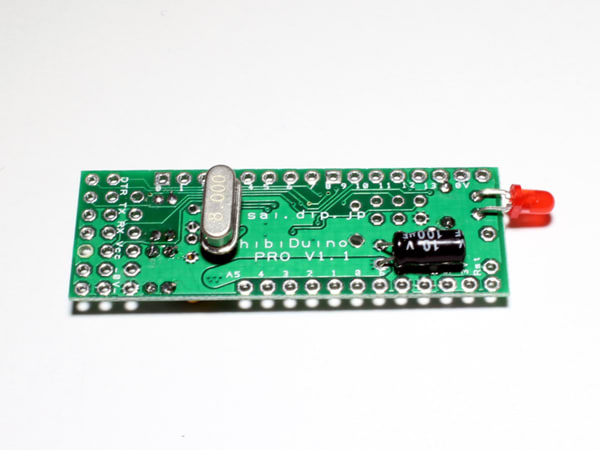

プリント基板のハンダ面(台車に接する面)には背が低い部品のカーボン抵抗、0.1μFコンデンサをハンダ付け

プリント基板の部品面(台車の上面で見える面)には背丈がある発振子、電解コンデンサ、赤色LEDをハンダ付け。

LEDは高さが低くなるように、横にして基板の端に取り付けた。

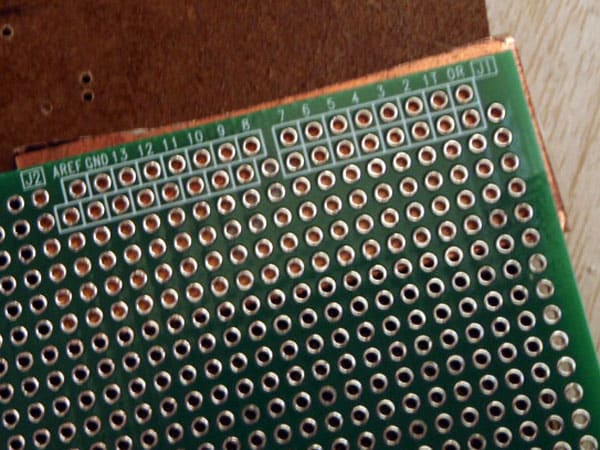

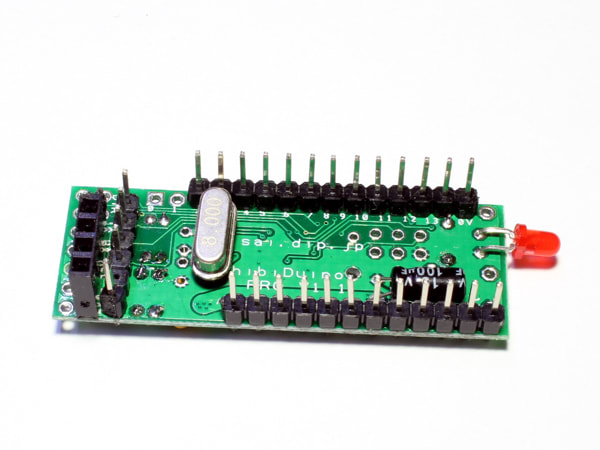

基板にピンヘッダ(12p x 1列, 13p x 1列, 6p x 1列)とピンソケット(4P x 1列)をハンダ付け

併せて12P x 1列と13p x 1列のピンソケットを用意しておく

ハンダ付けしたピンヘッダの拡大画像、少しはハンダ付けが上手くなってきたかなぁ。

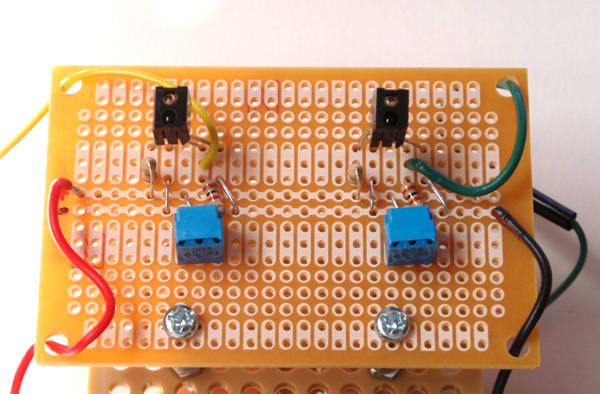

部品のハンダ付けが完了したプリント基板を台車となる電池ボックスに1.7 x 6mmのネジで固定します。

画像ではネジ頭が小さいために台車の穴を抜けてしまうのでリングをかませていますがこれだと今度ははめ込む単3乾電池が斜めになってしまうので基板の電池ボックスへの固定はネジ頭部分をホットボンドで固める方法にしました。

電池ボックスの裏側、ロボットカーの上面に固定されたプリント基板です

先ほど用意した12p x 1 のピンソケットにはスライドスイッチを挟んで電源電池からのリード線をハンダ付け。

13p x 1 のピンソケットには両輪のちびギアモーターの電極からのリード線(赤・黒)をハンダ付け。

この2本のピンソケットをプリント基板のピンヘッダにそれぞれはめ込んで電気配線は完了

電池からのリード線とモーター2からのリード線が長過ぎる。・・・修正しなければ。

反対側からみた電池ボックスのロボットカー

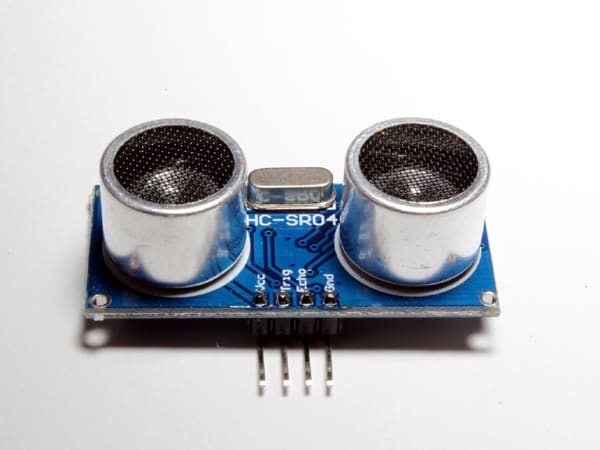

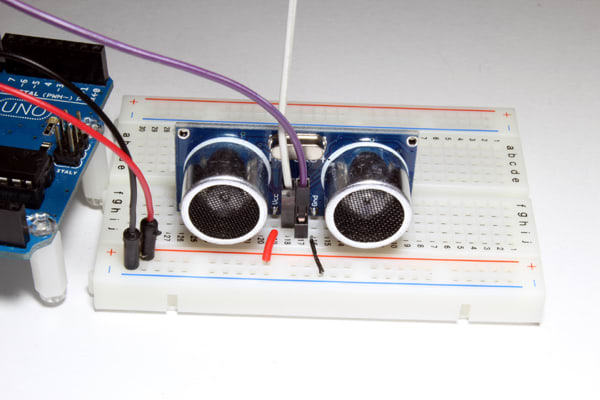

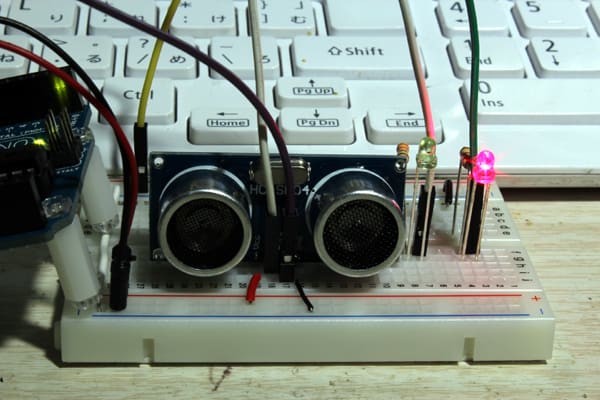

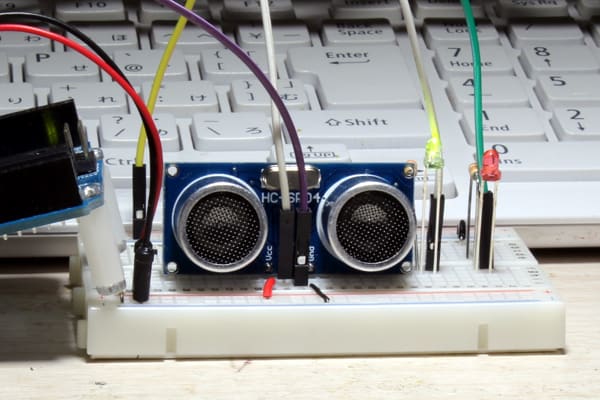

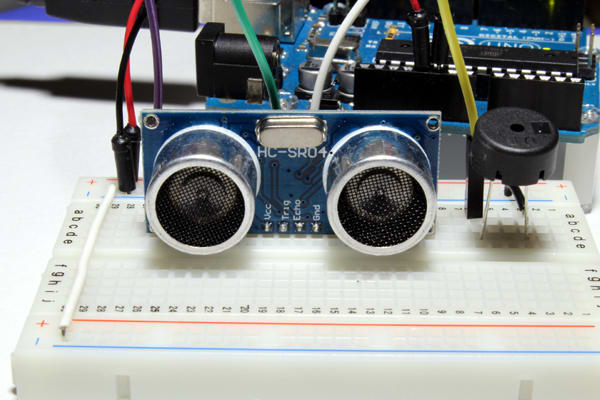

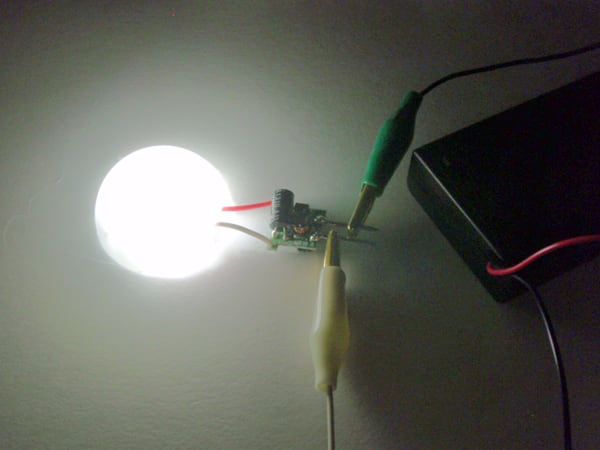

4p x 1 のピンソケットに"超音波距離センサー"を差し込んでロボットカーは完成!

センサーが自動車のライトのようで一気に車の雰囲気になってきたなぁ。

基板に当初から積載されているマイコンチップにはArduinoのスケッチが書き込み済みで電源電池をONにするだけでこのロボットカーは動き出した

画像に見える単3乾電池が車の前輪となってスムーズに動いた