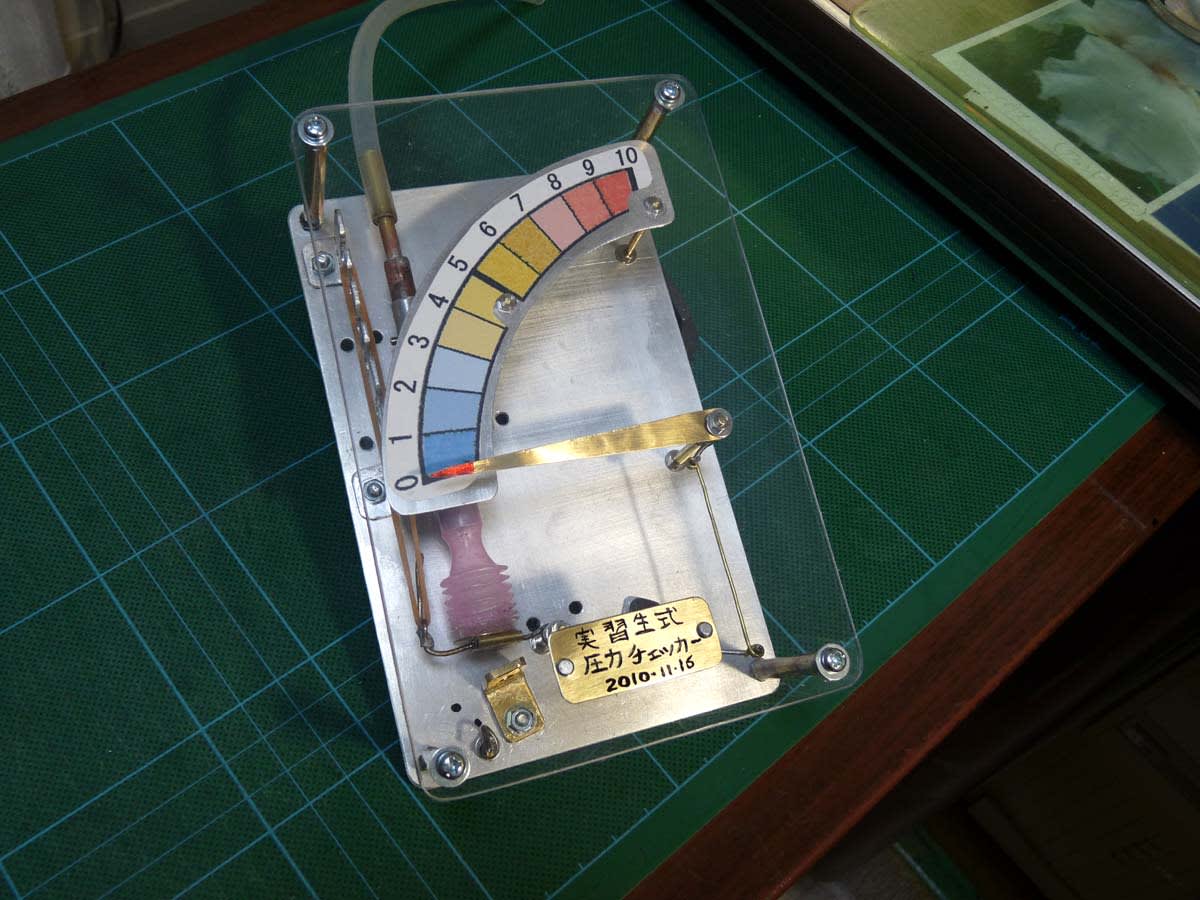

2010/11/19 (金曜日) 晴れ

朝起きて窓の外を見てみると、屋根が白っぽくなっている。

もしかして霜が降ったのかな?

天気はよいけどとても寒い朝だった。

だけど工作実習生は寒さなどものともしない。

今日も朝から工作に取り掛かった。

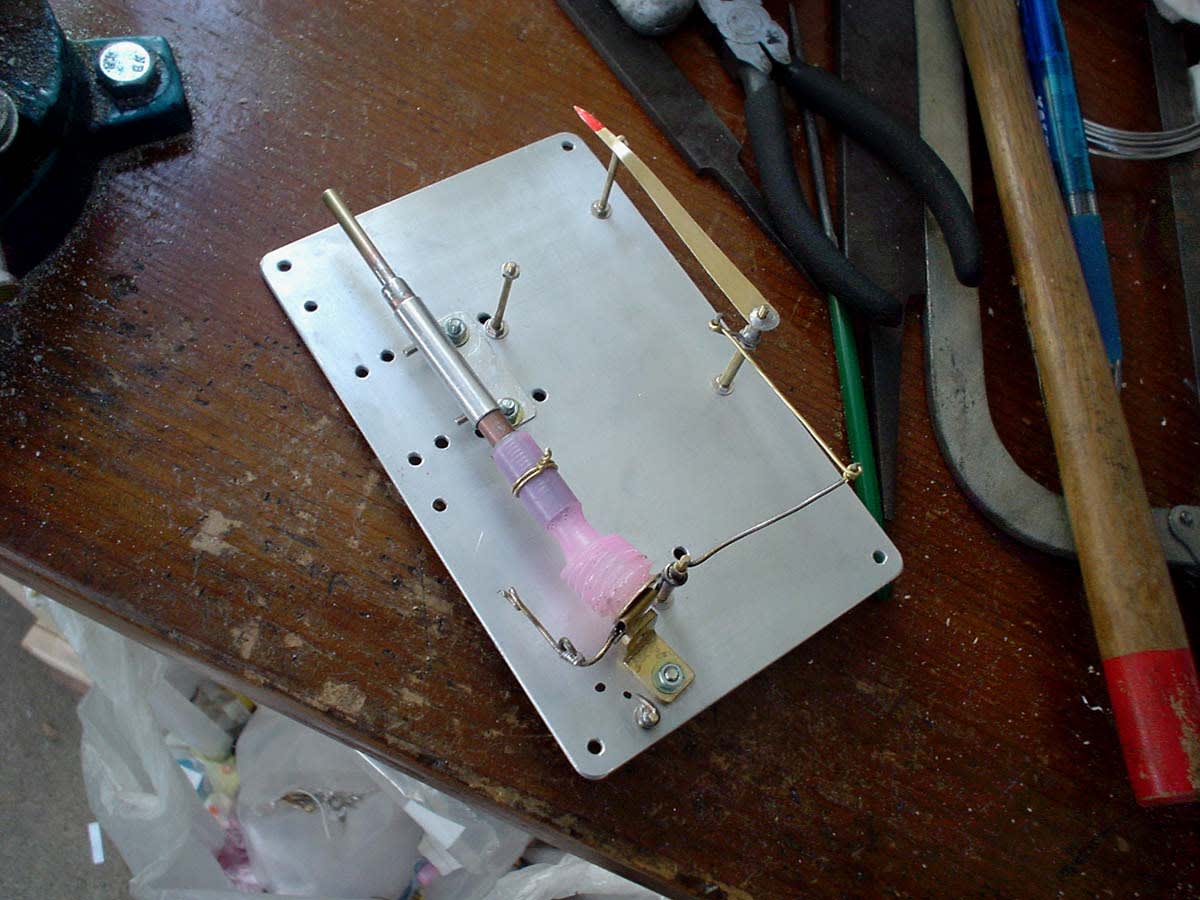

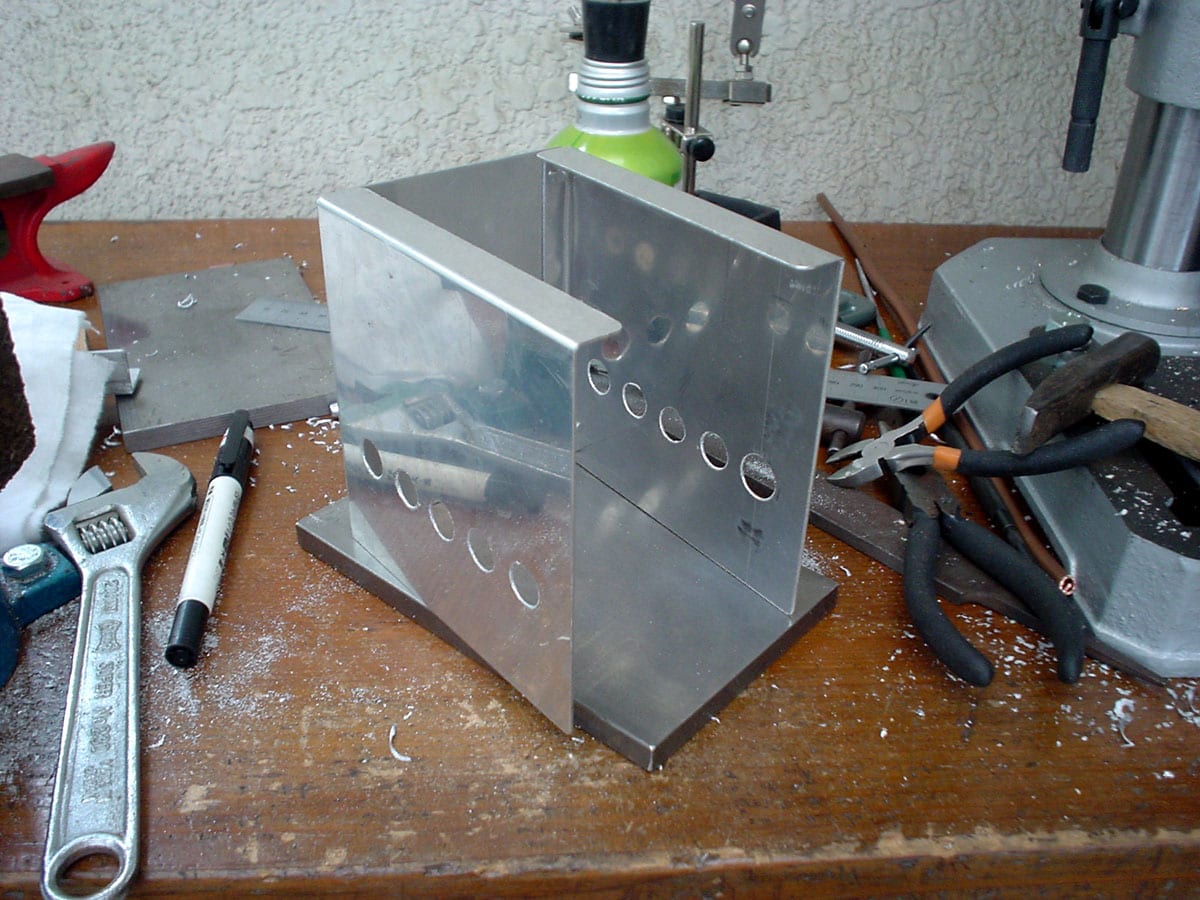

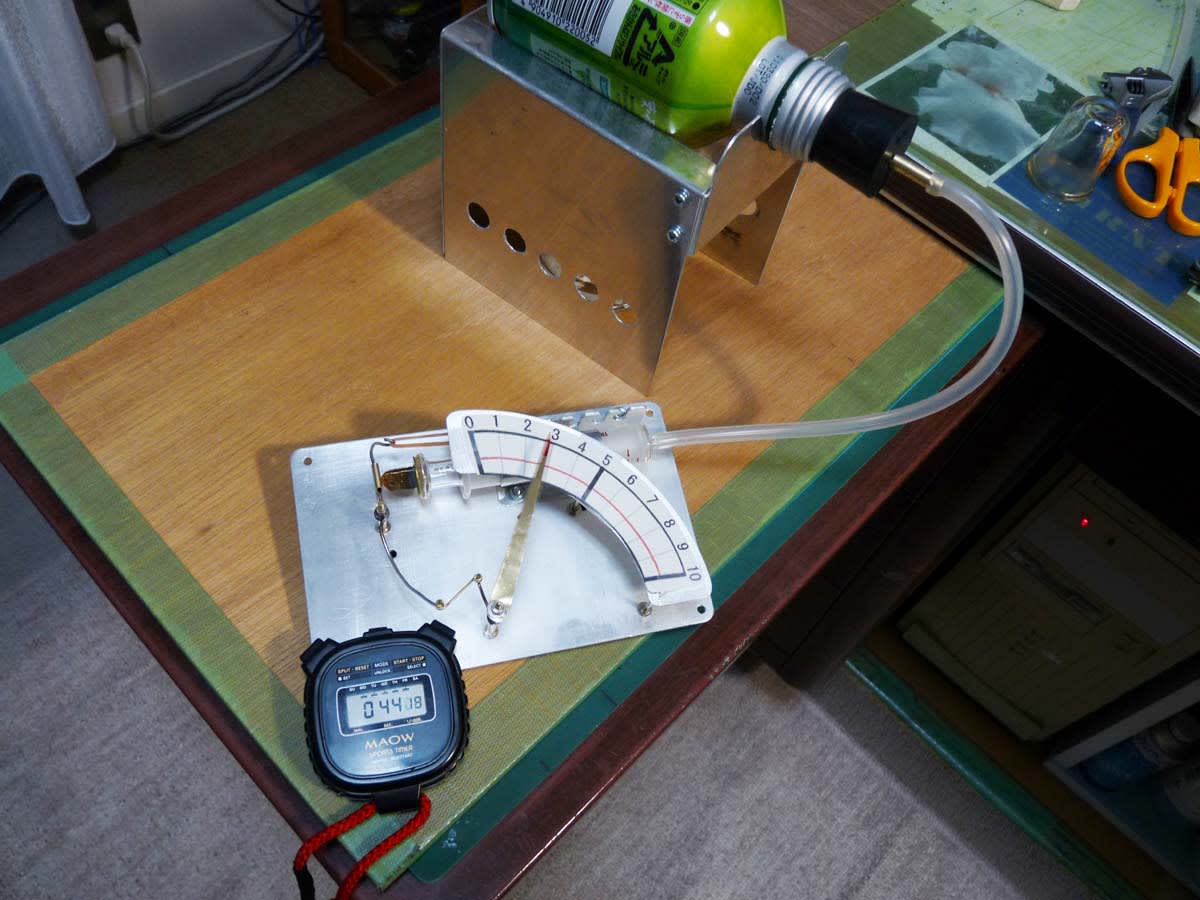

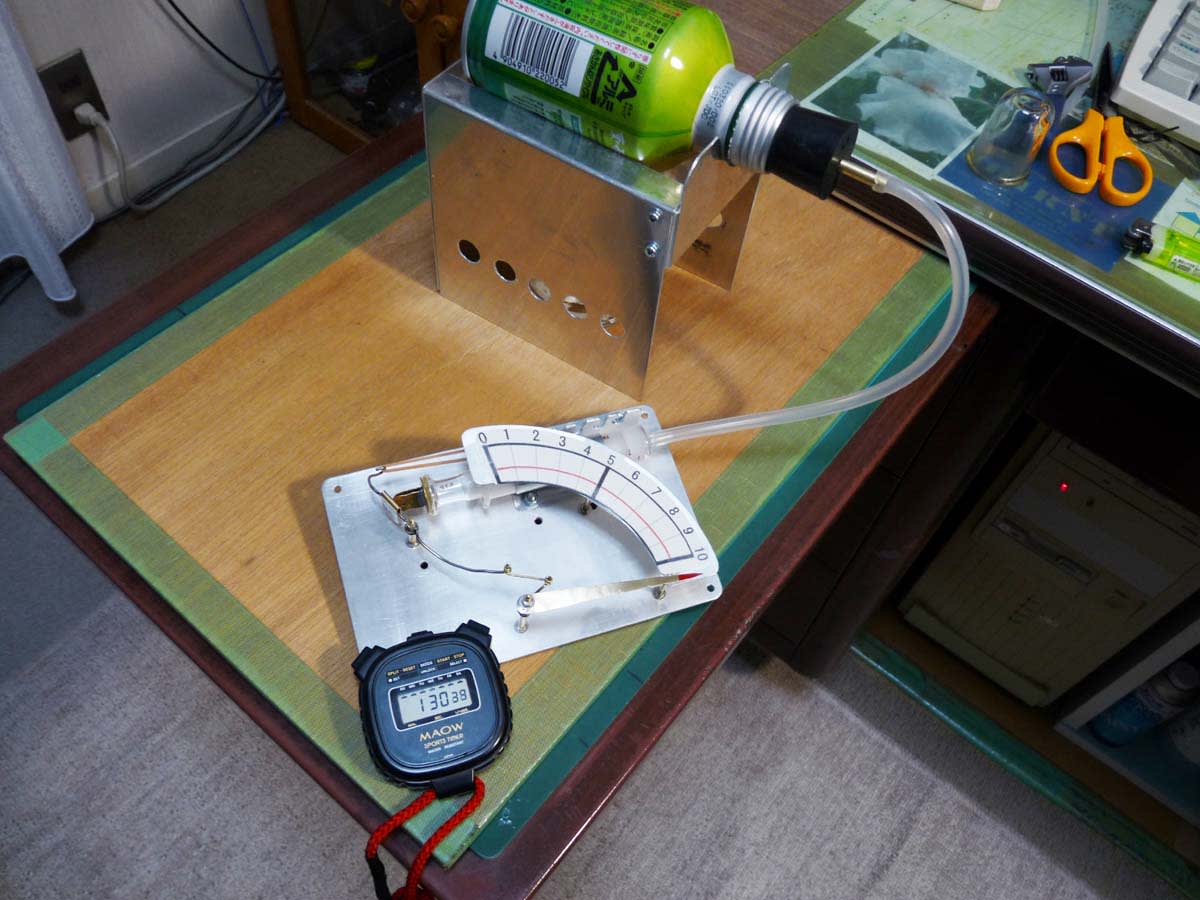

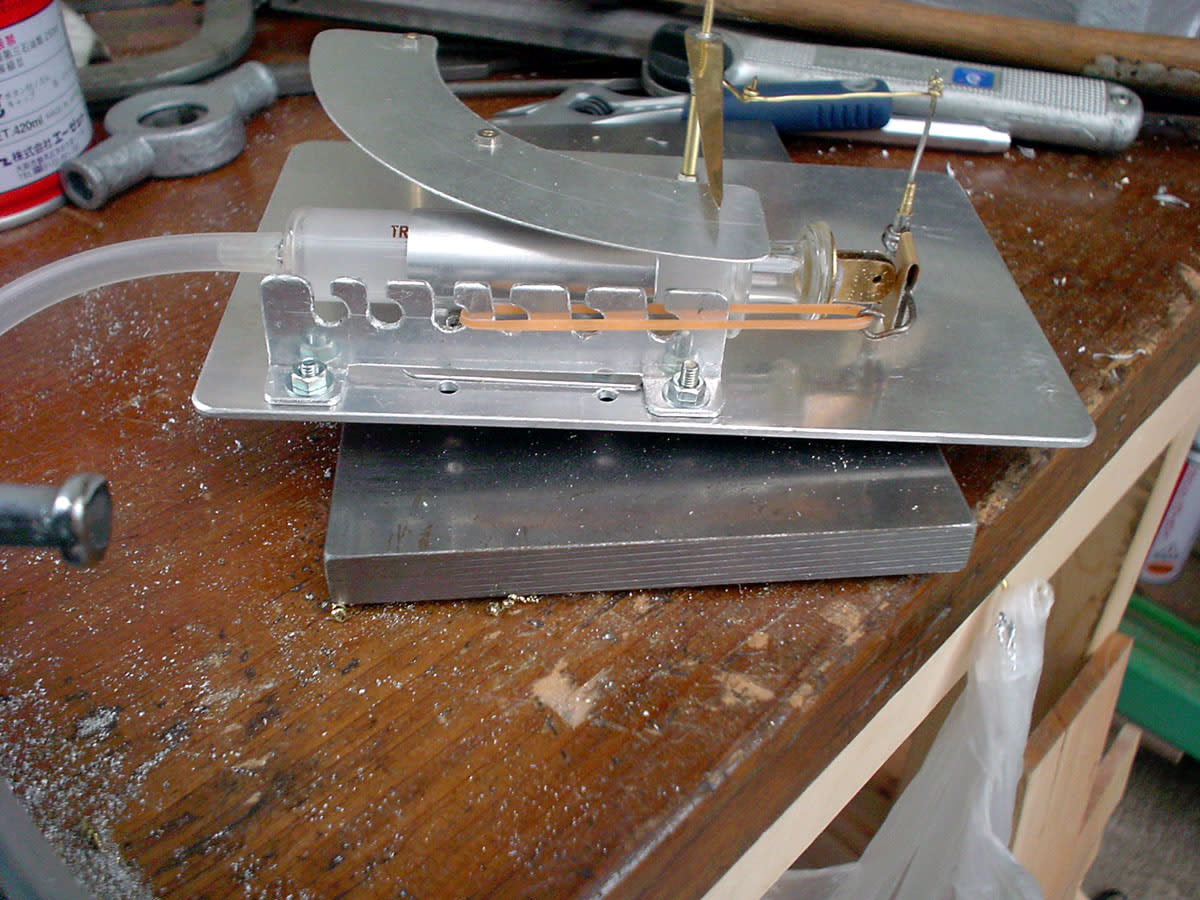

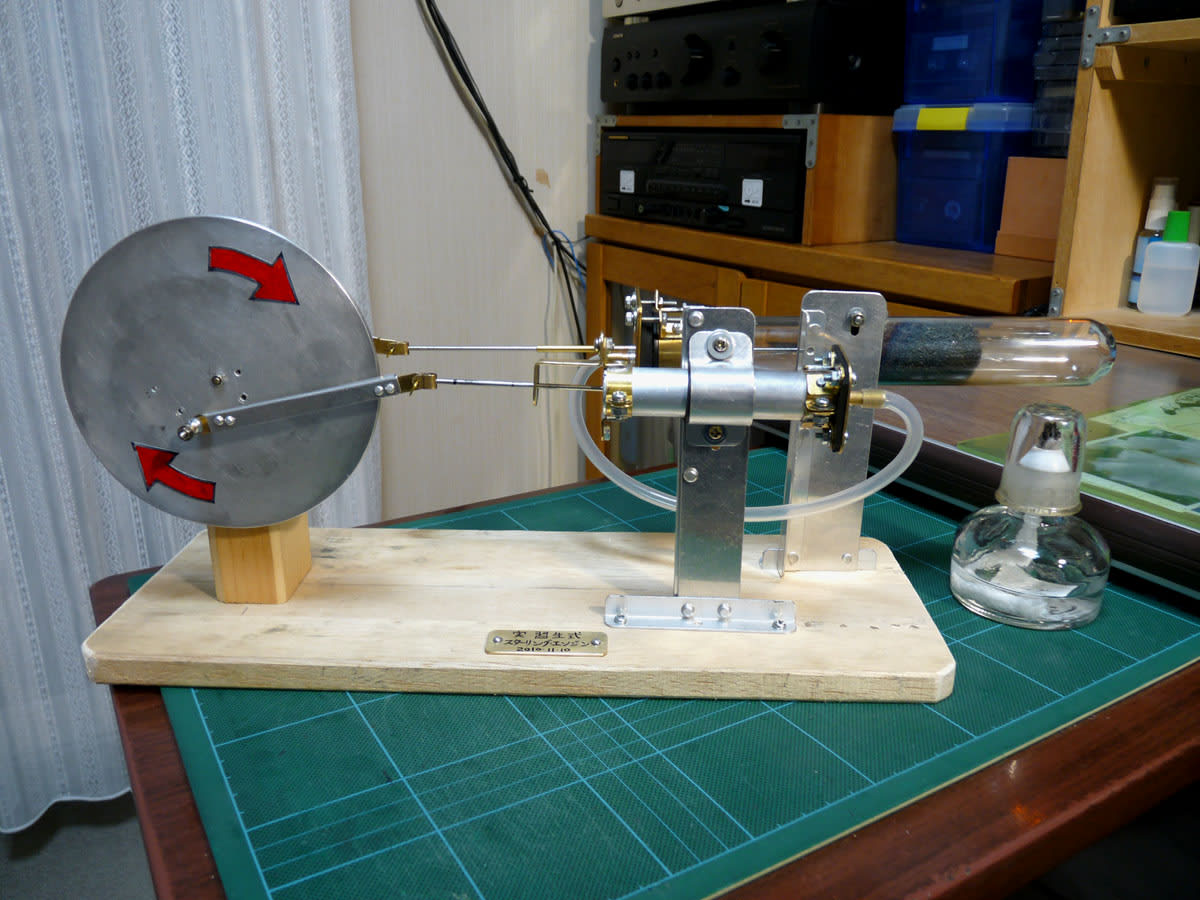

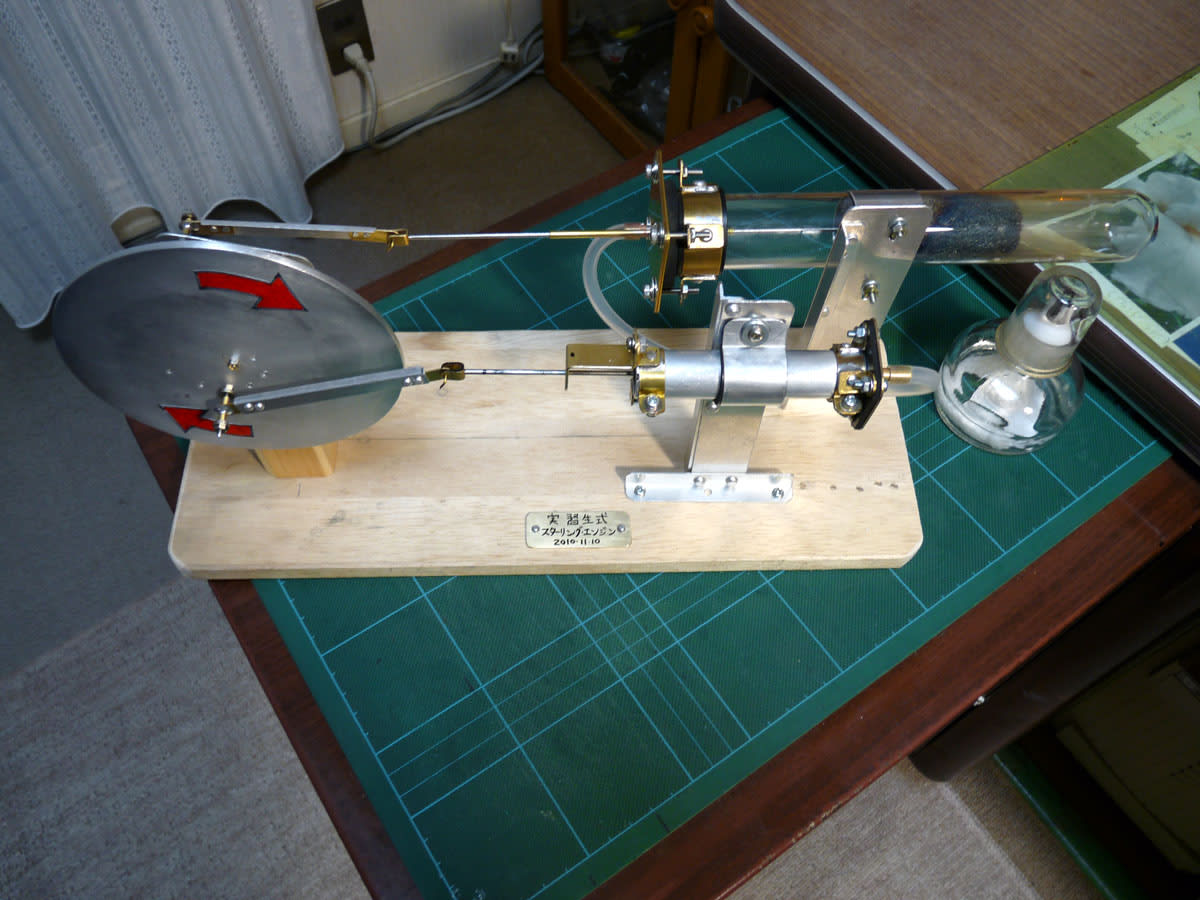

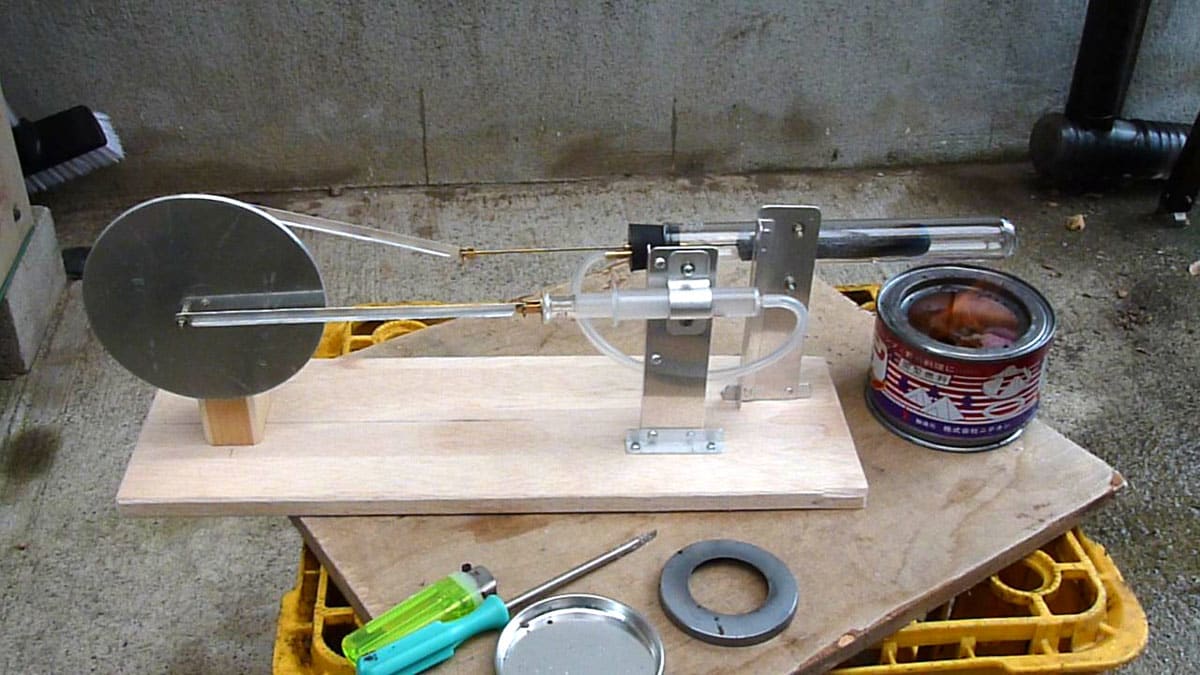

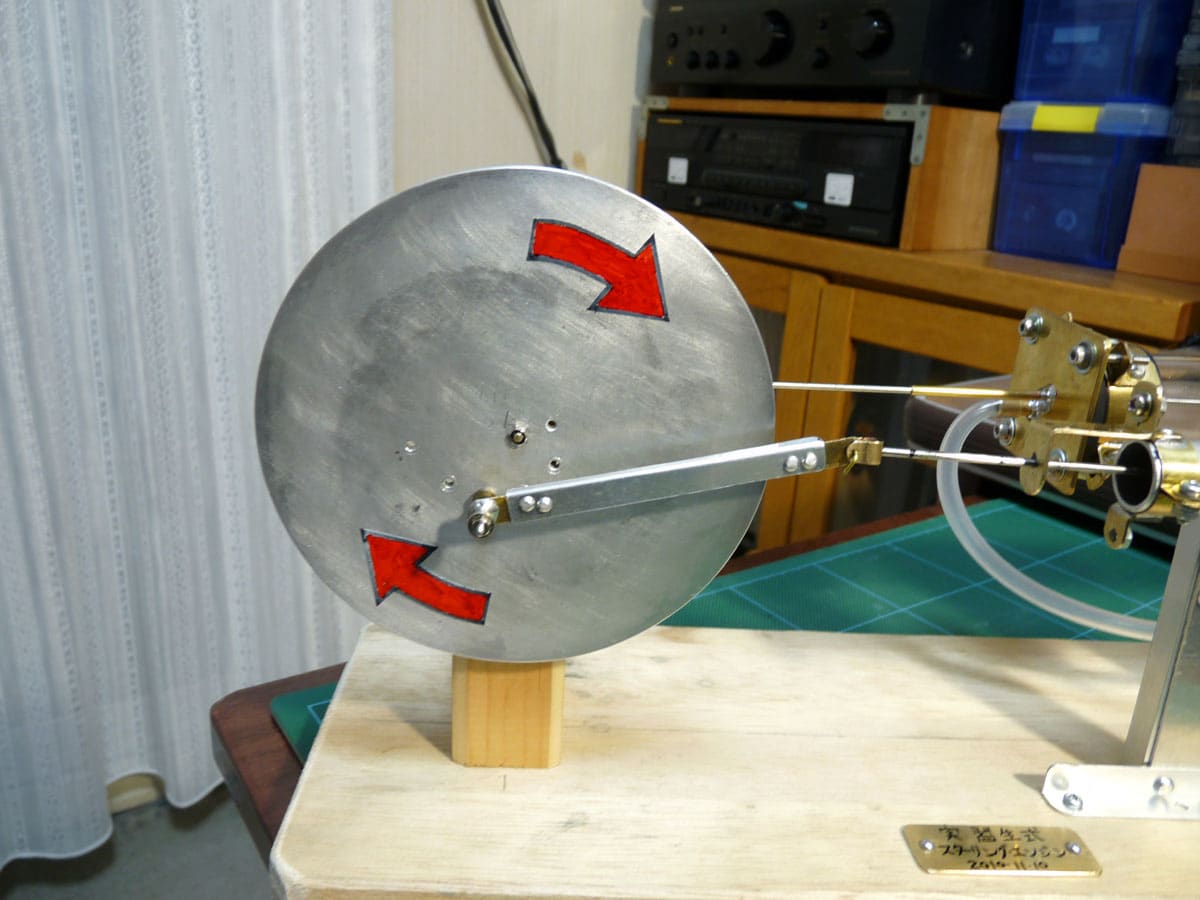

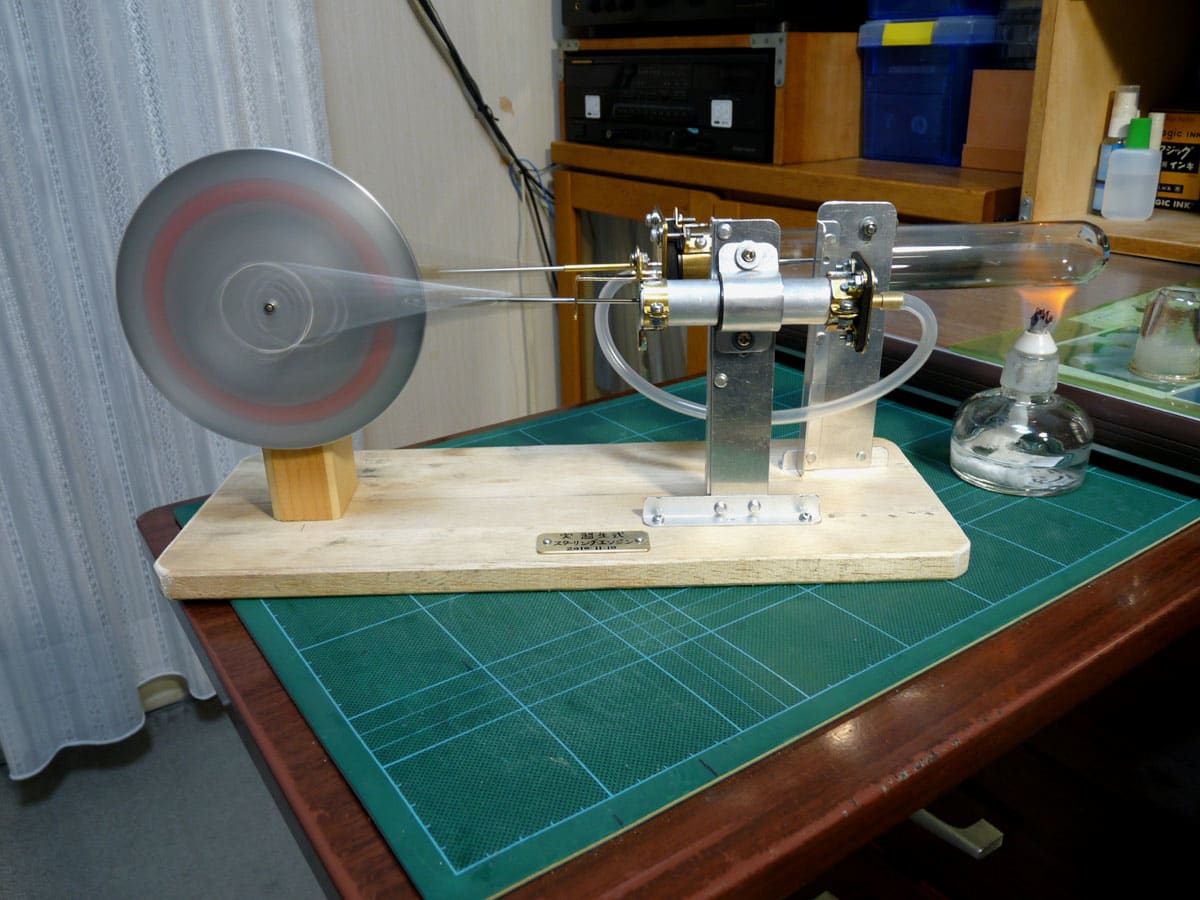

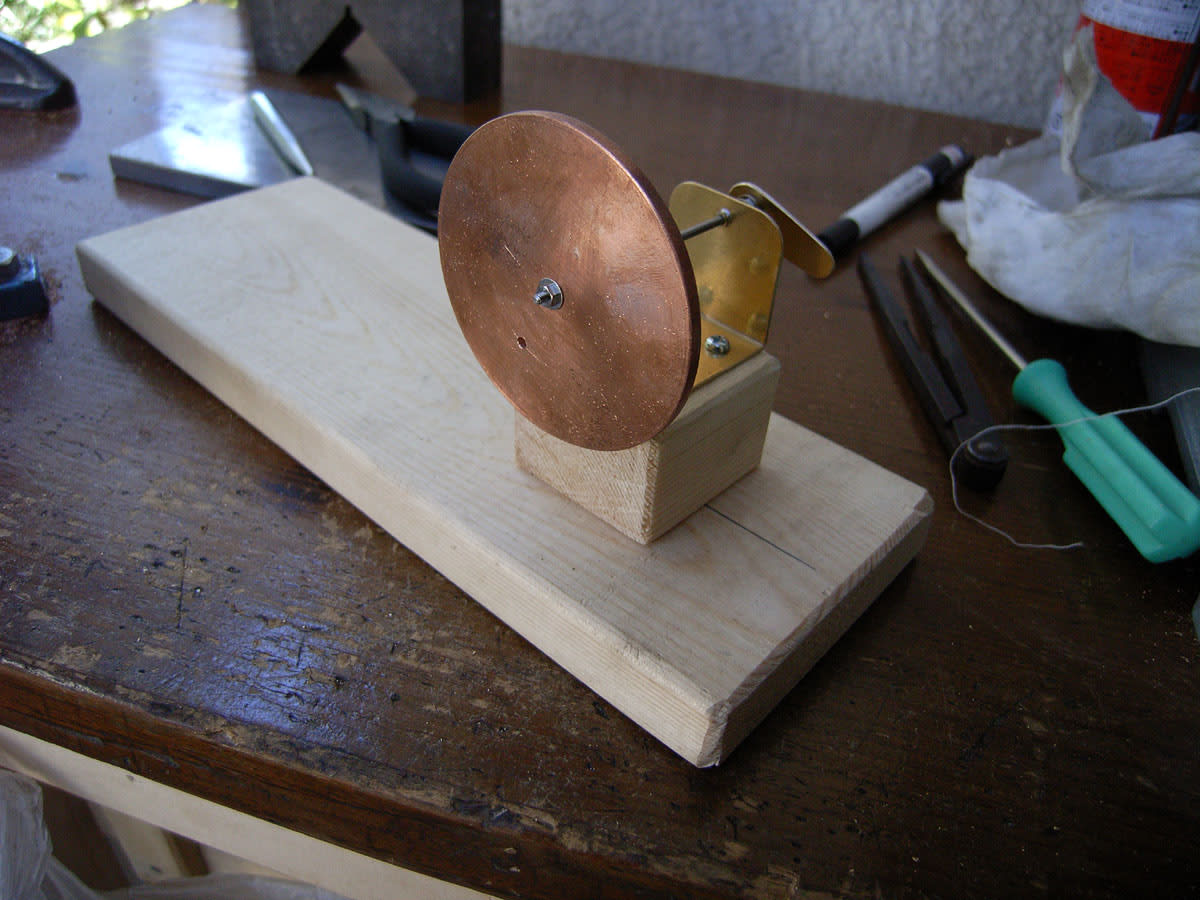

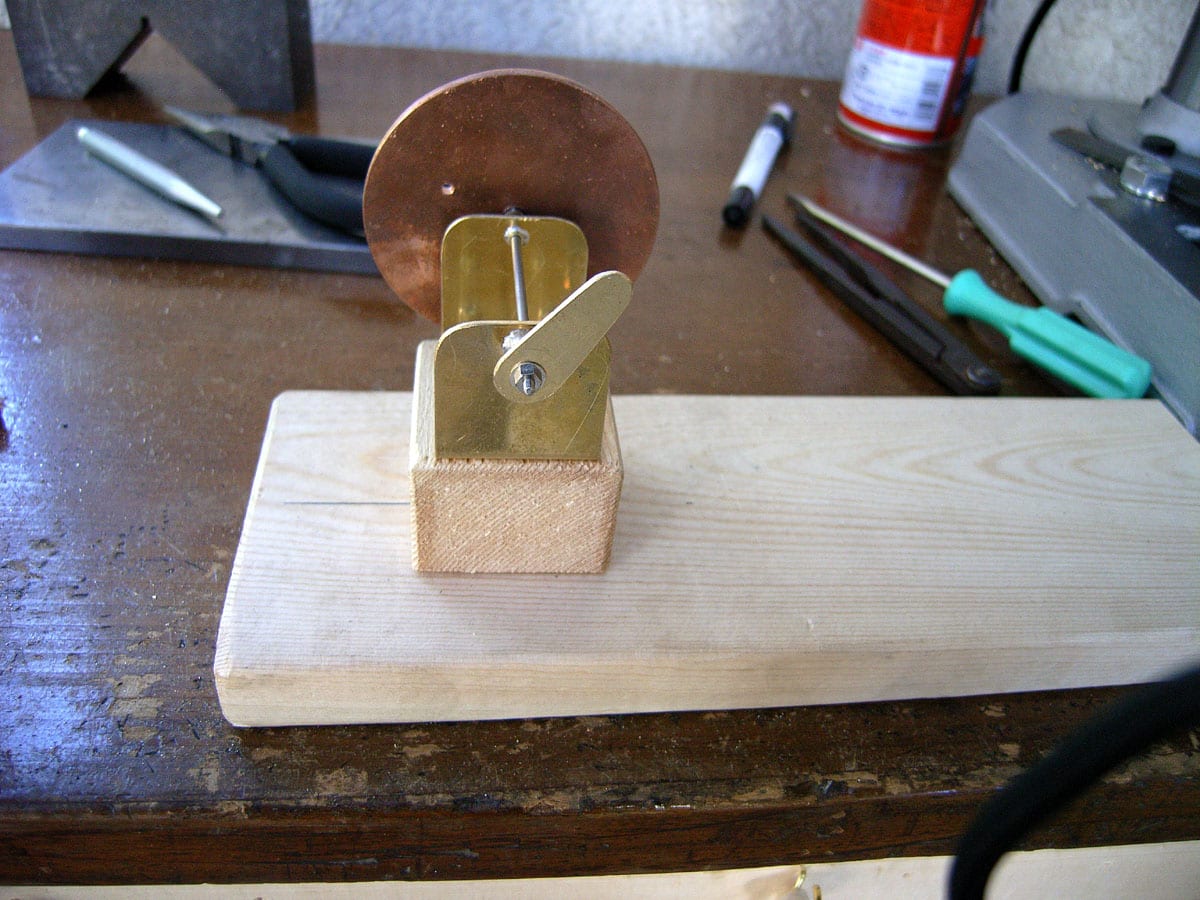

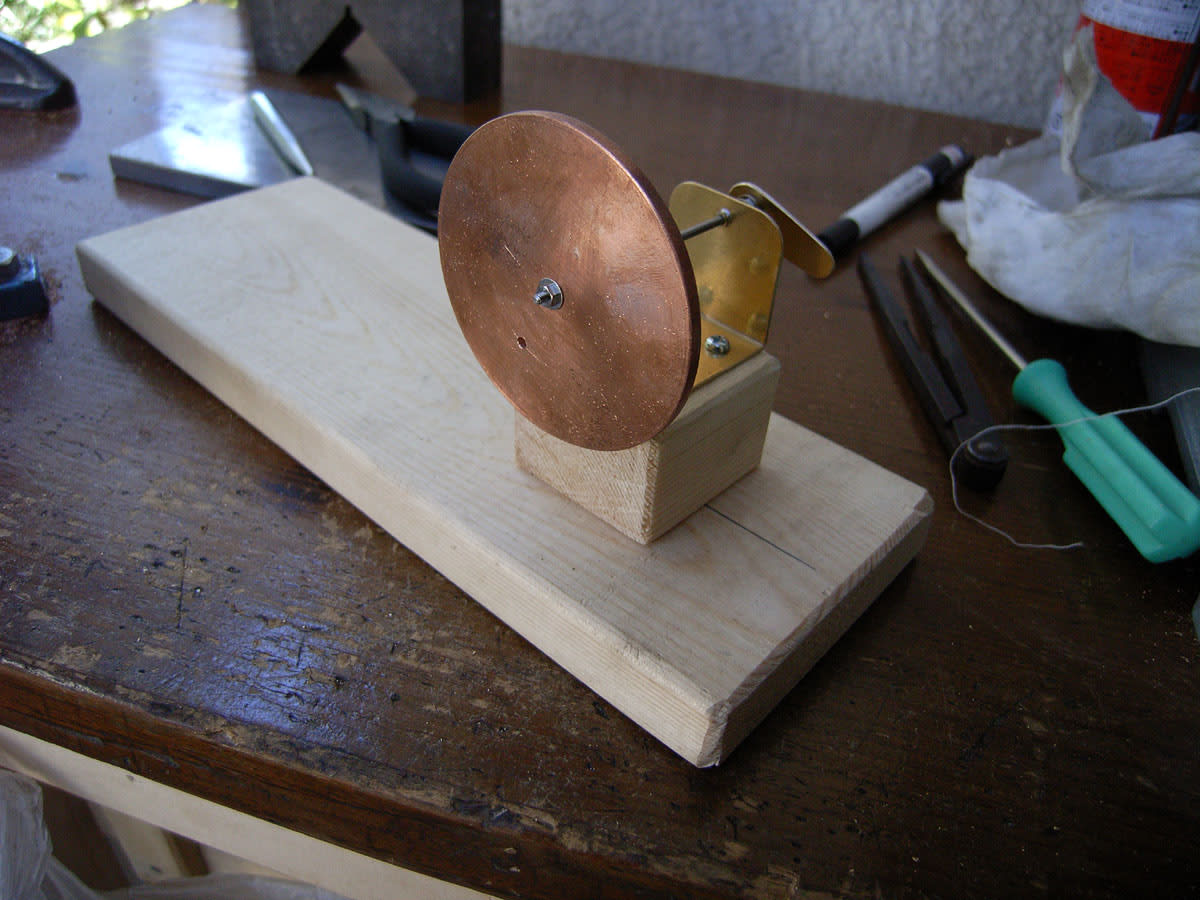

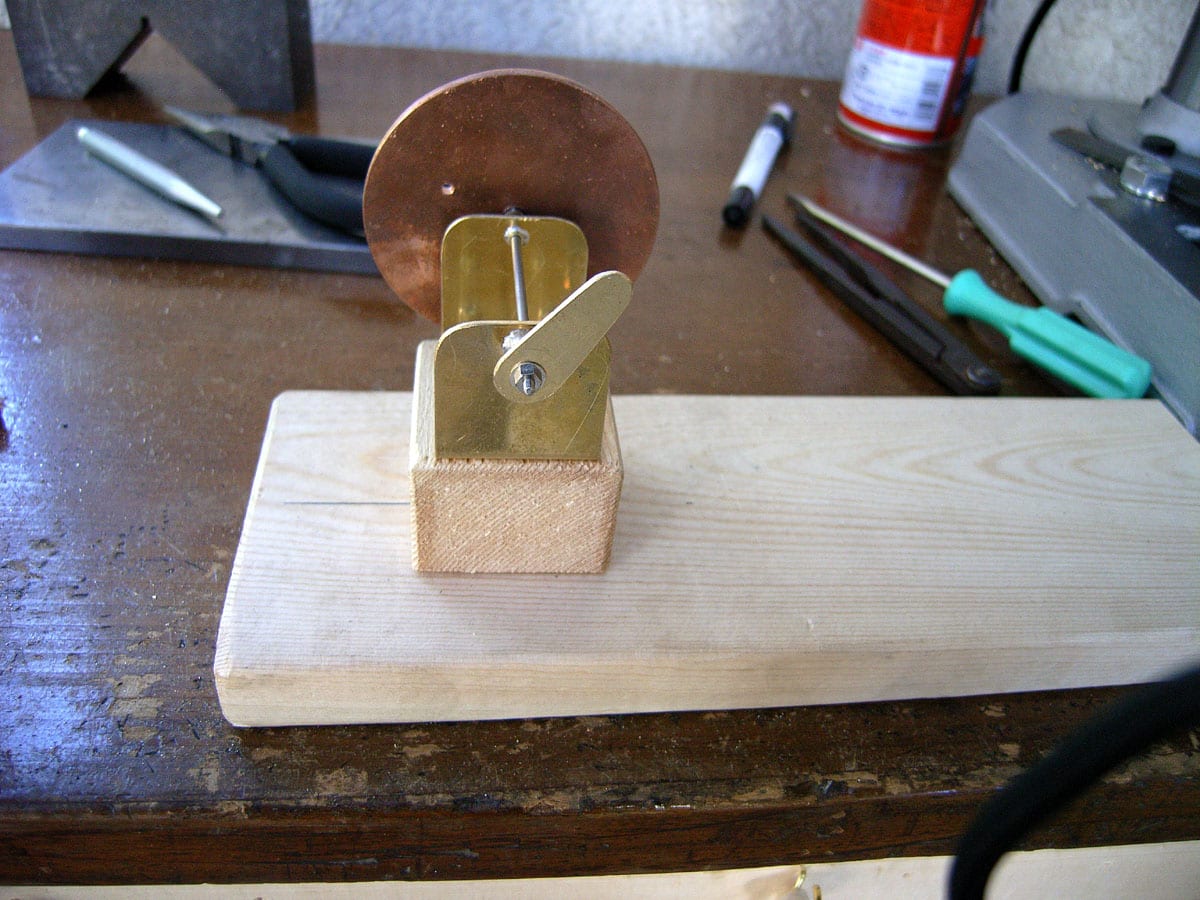

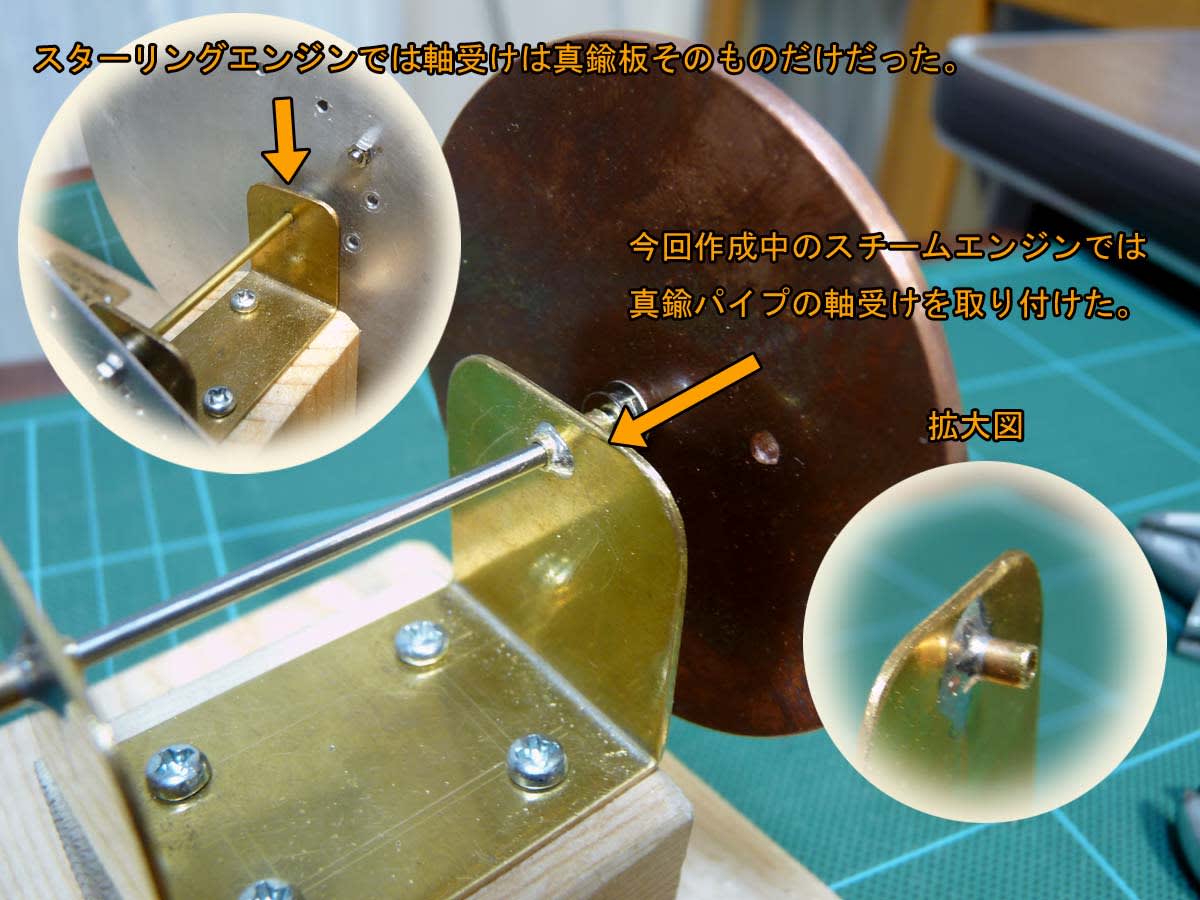

↓ 過日、工作台を作ったときの端切れ板を使ってベースを作り、軸受けを取り付けた。

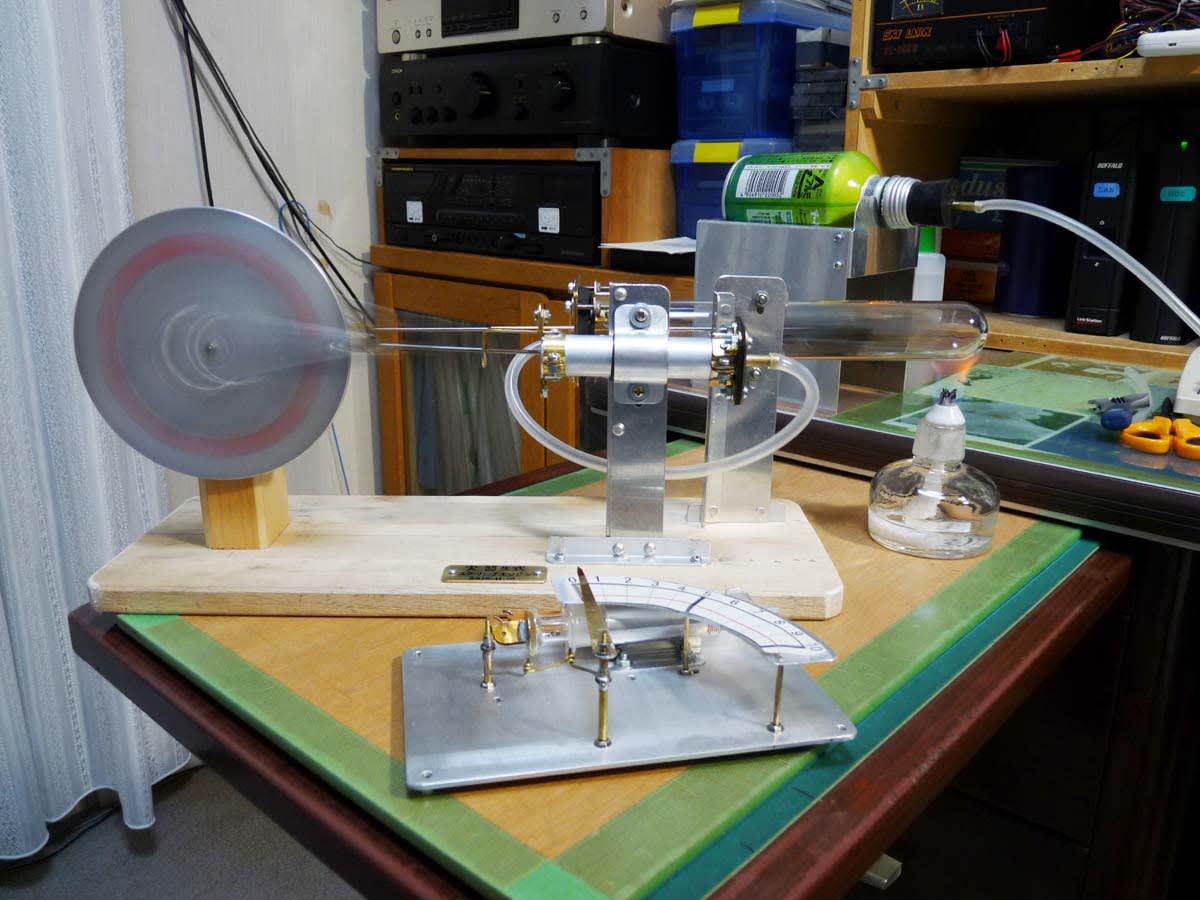

そしてフライホイールとクランクを取り付けてみた。

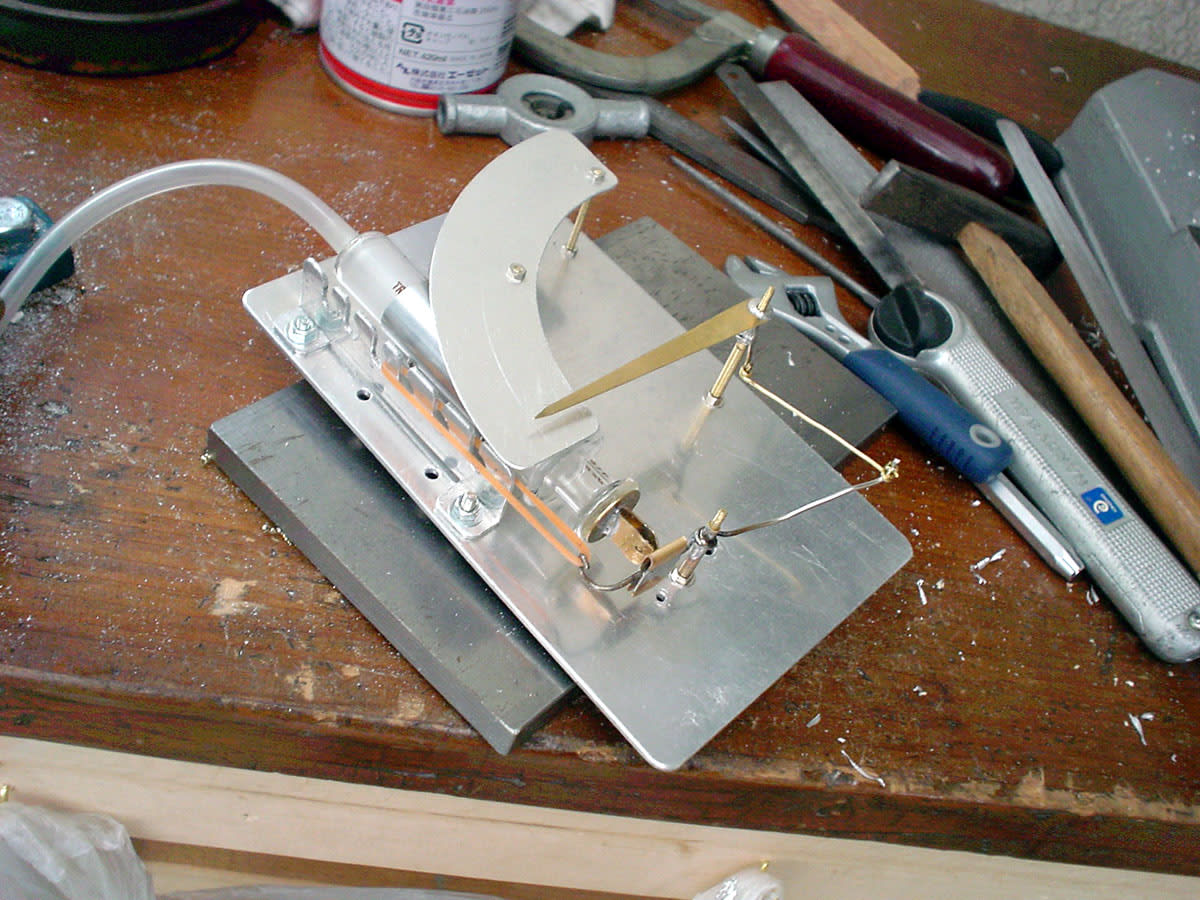

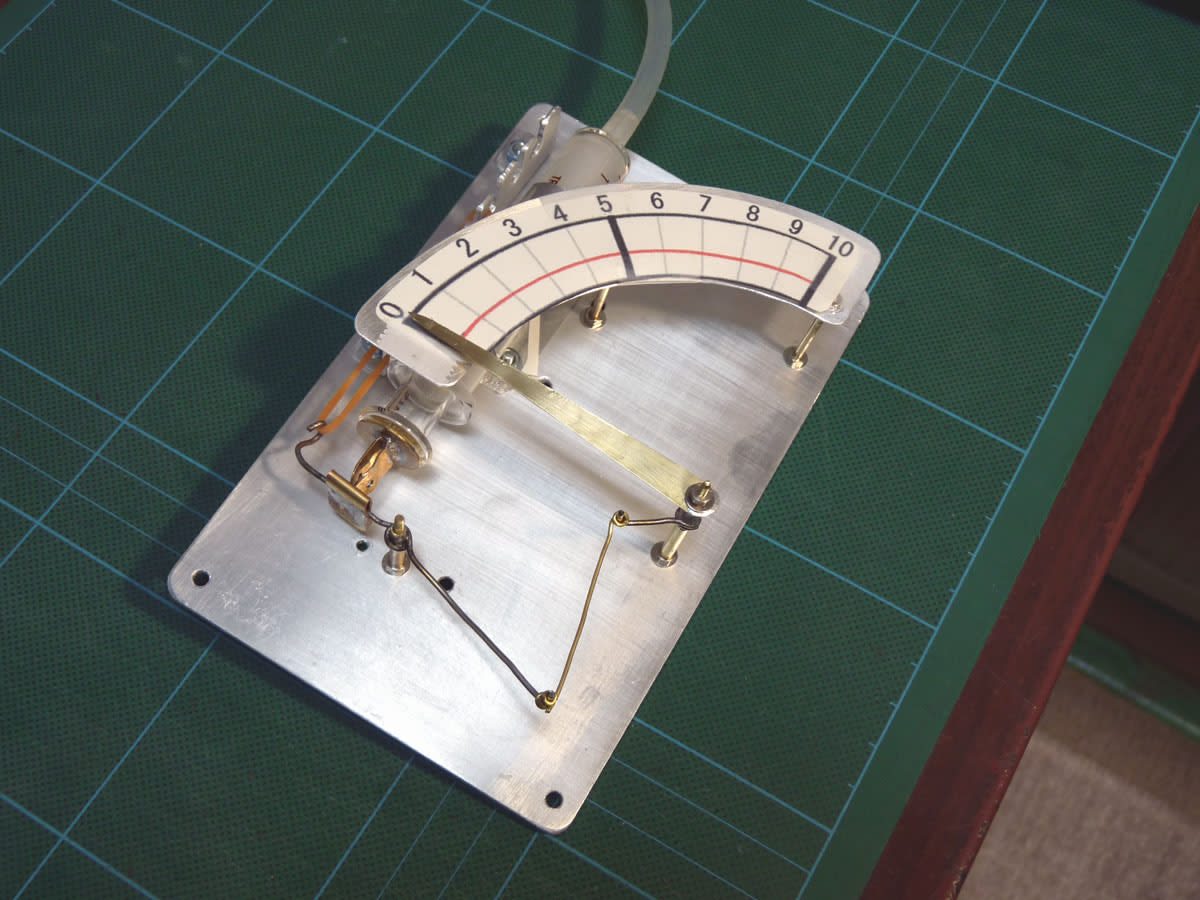

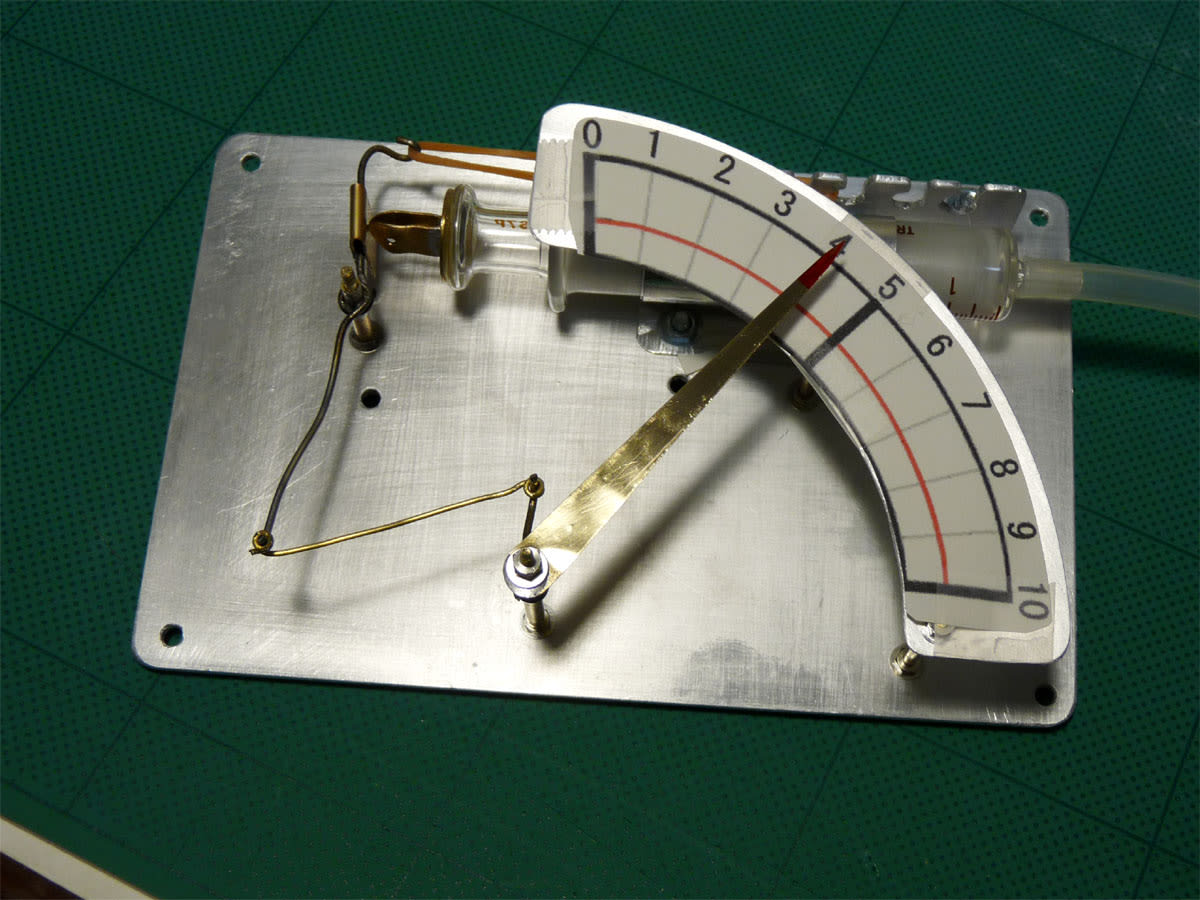

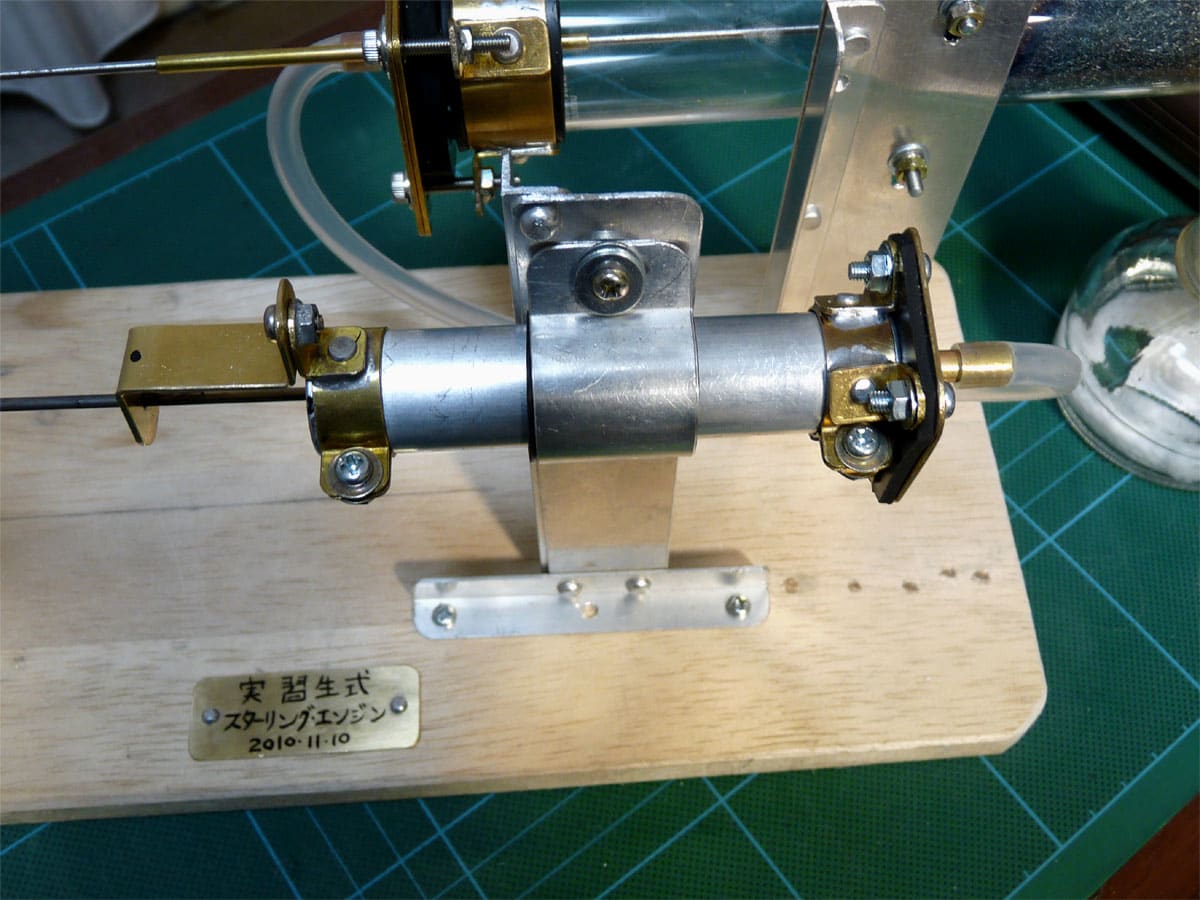

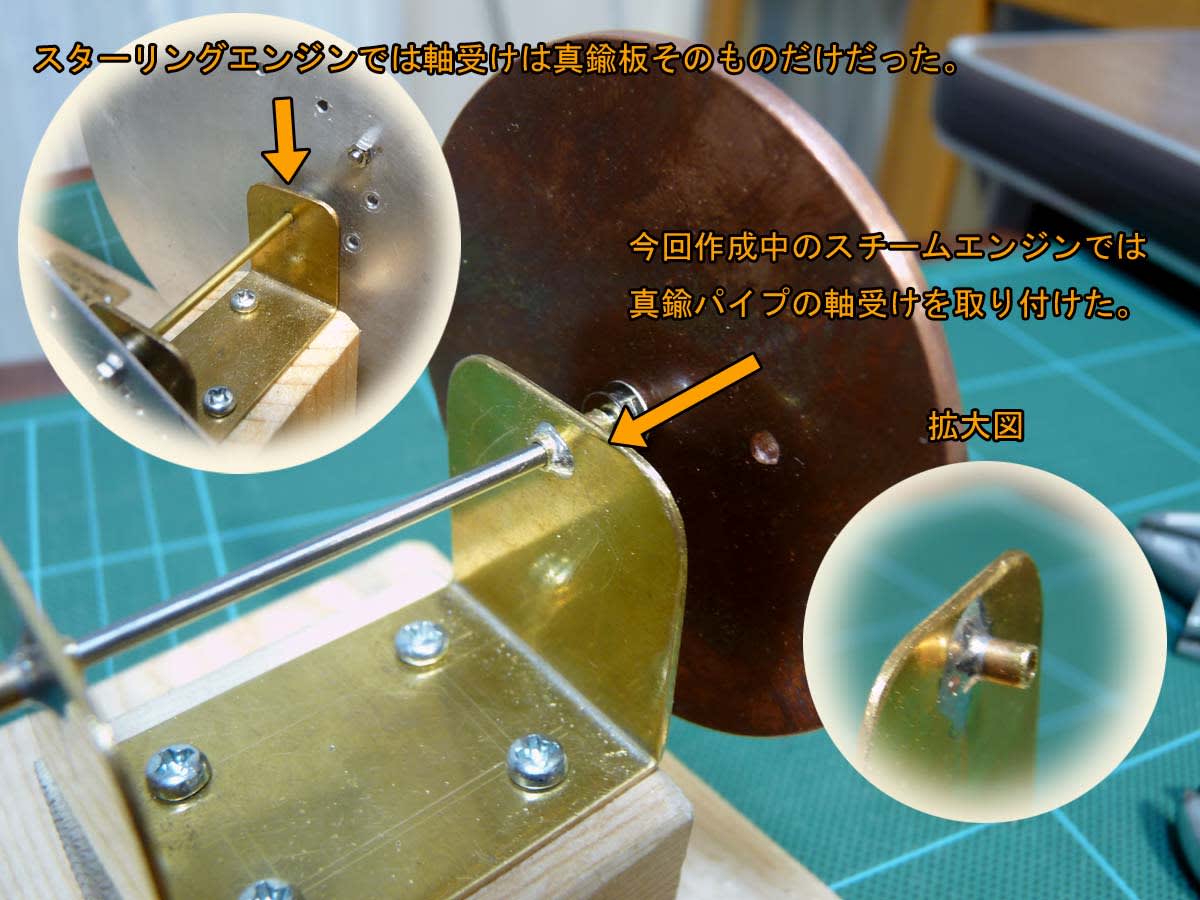

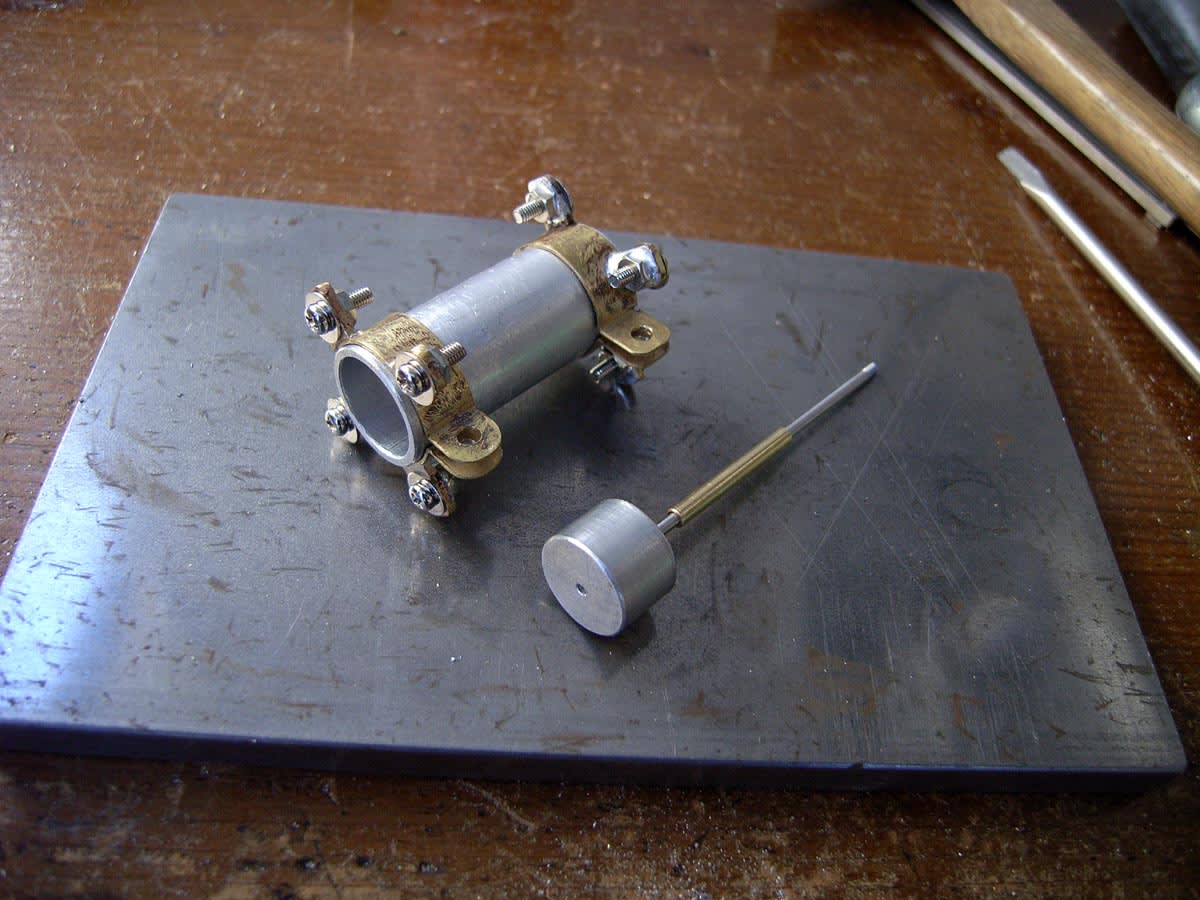

↓ 今回の軸受けにはこんな工夫をしてみた。 少しは回転が滑らかになるかな?

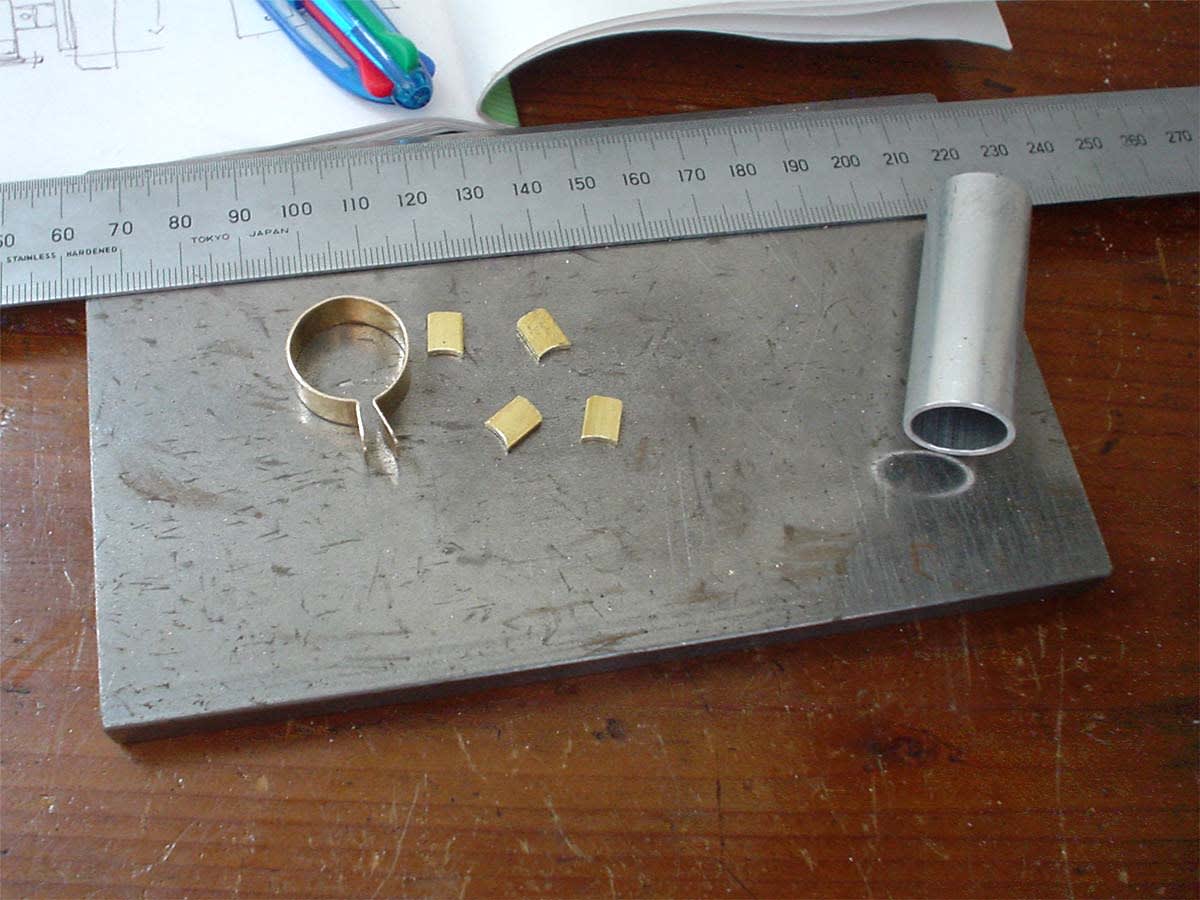

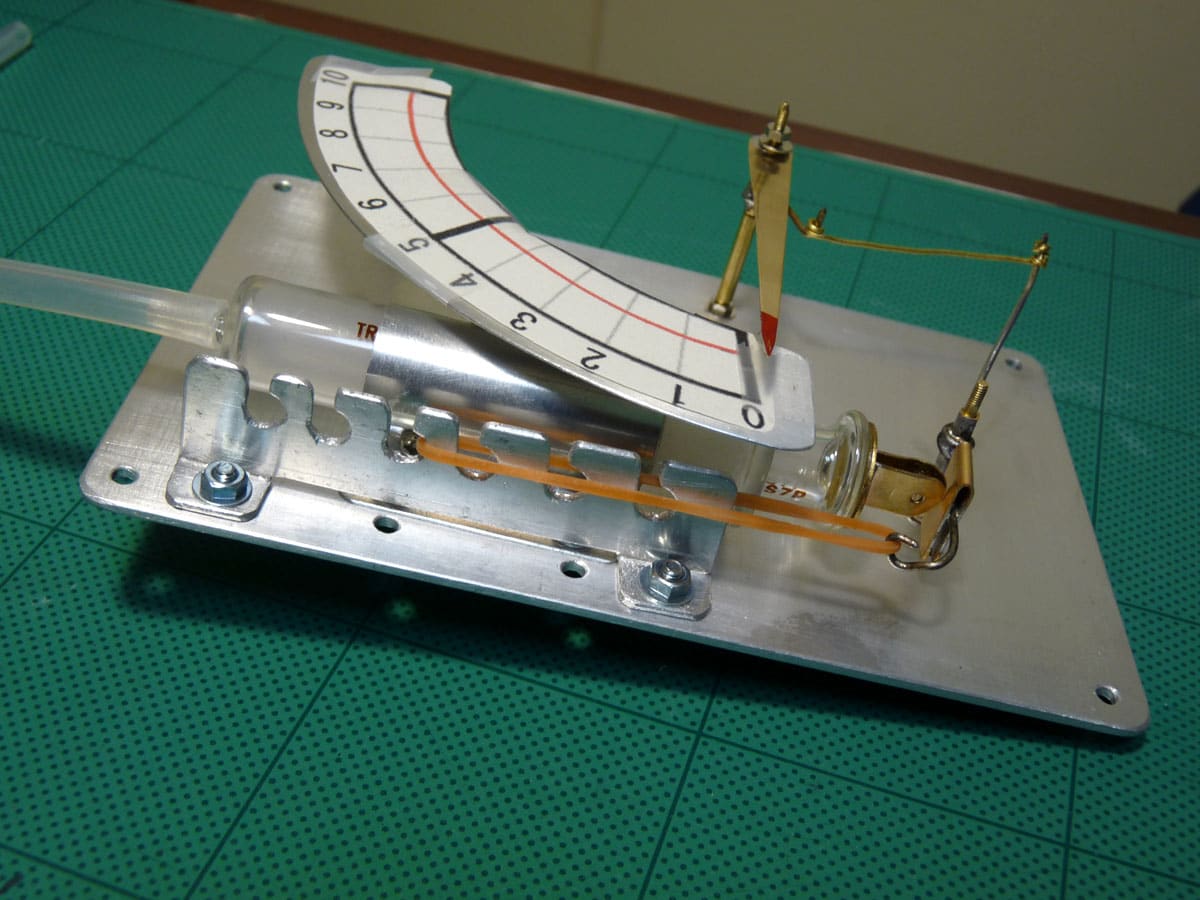

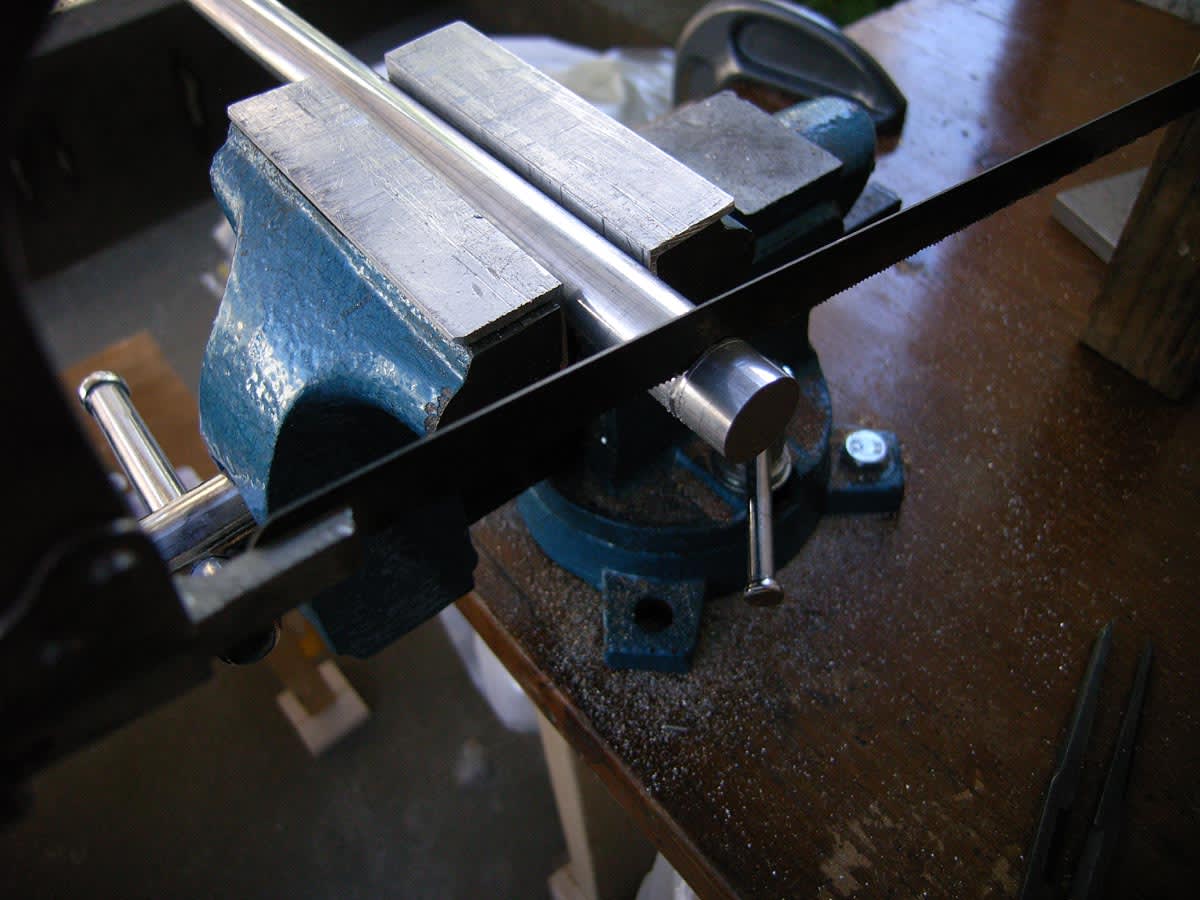

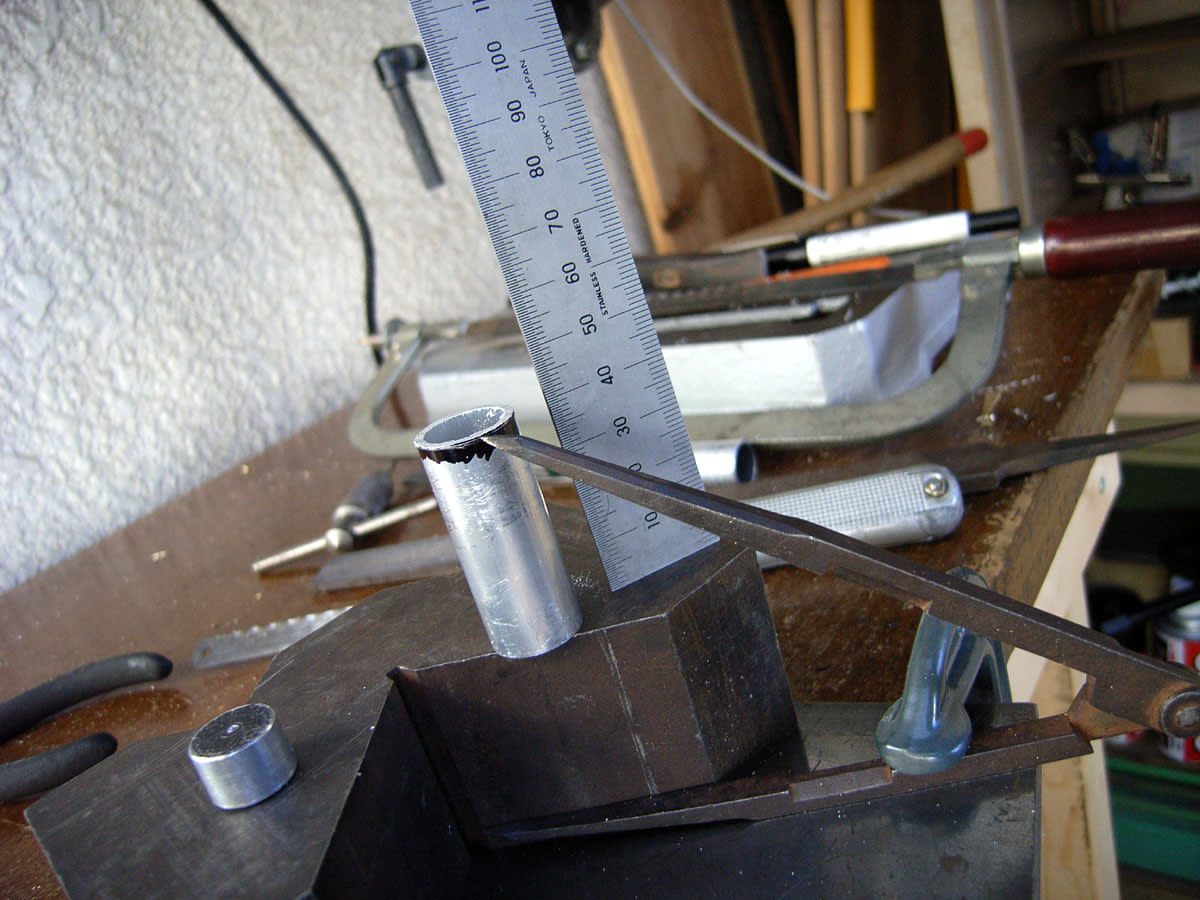

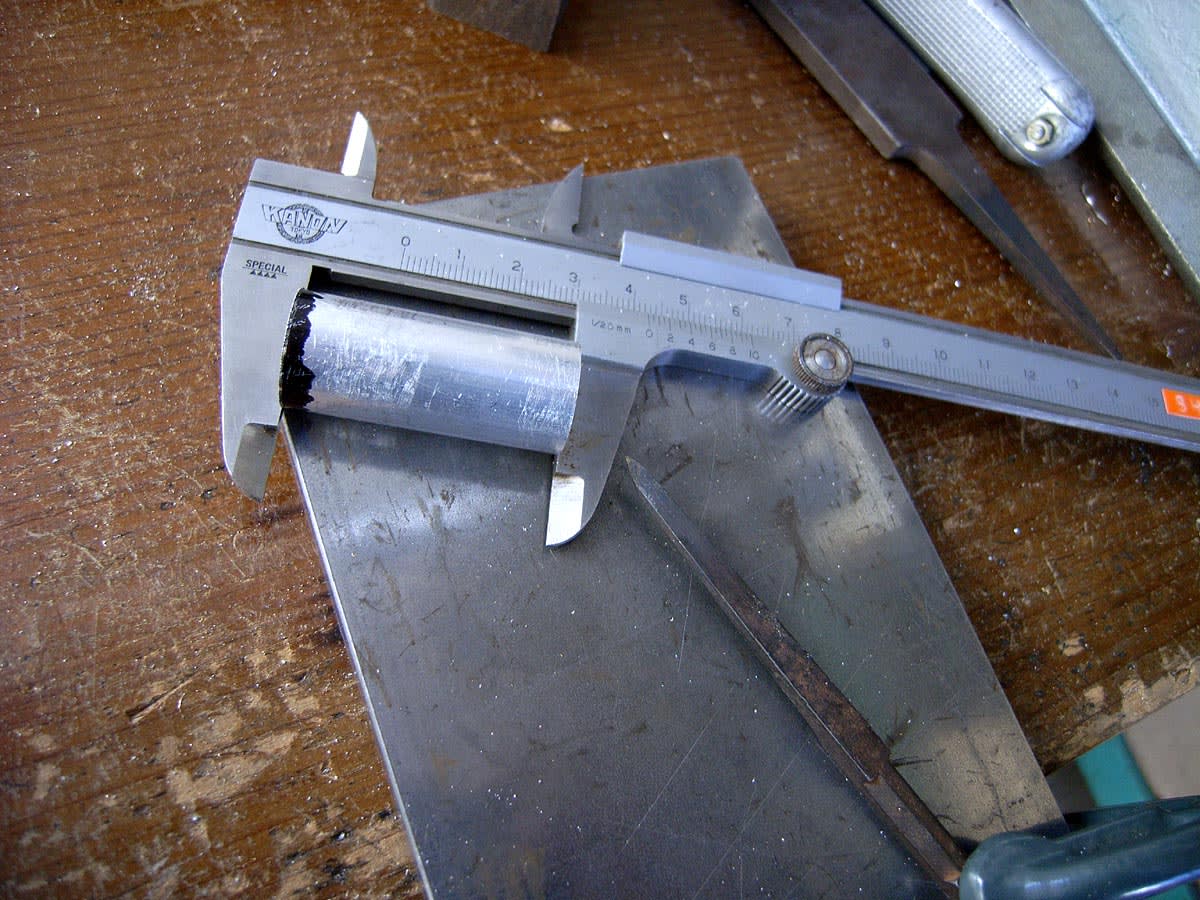

↓ アルミ丸棒からピストンを切り出した。 今度のピストンは10mm厚にしてみた。

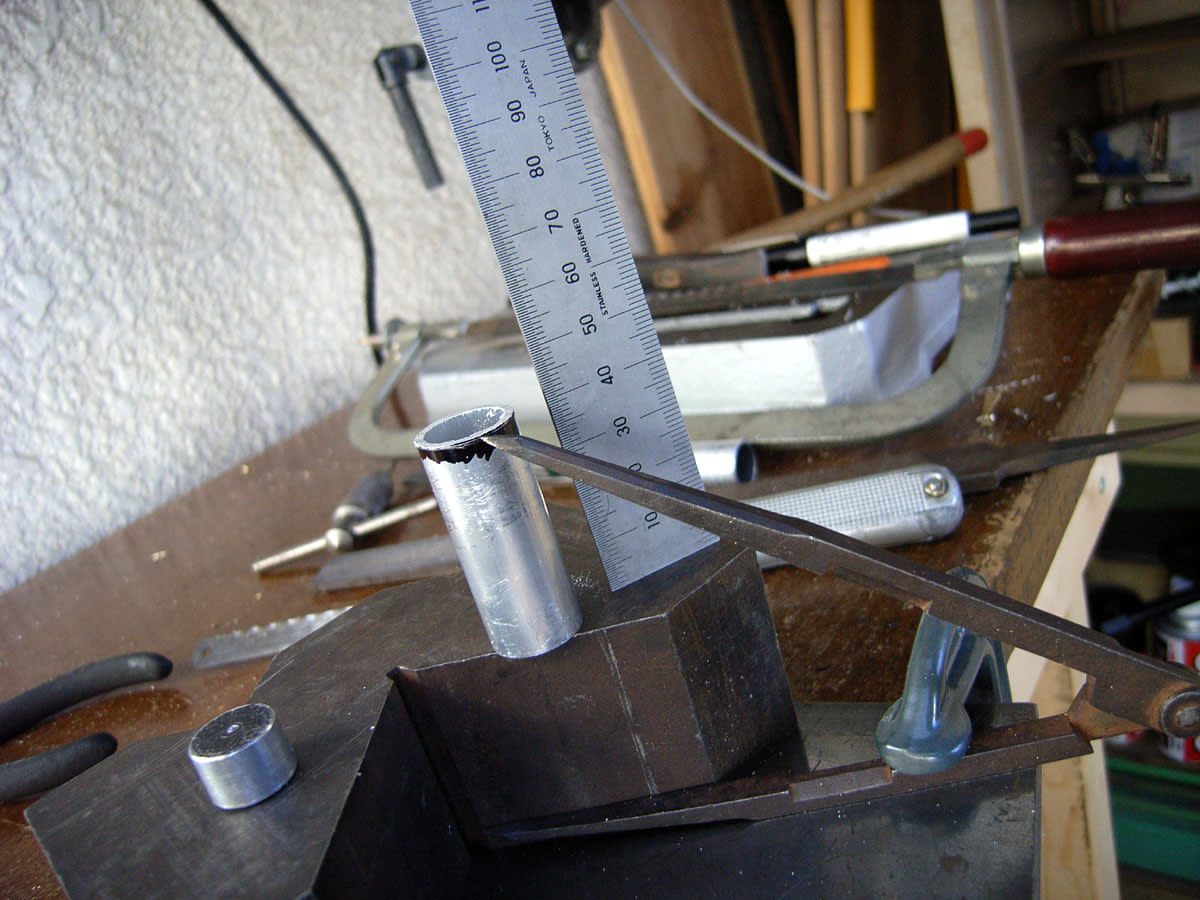

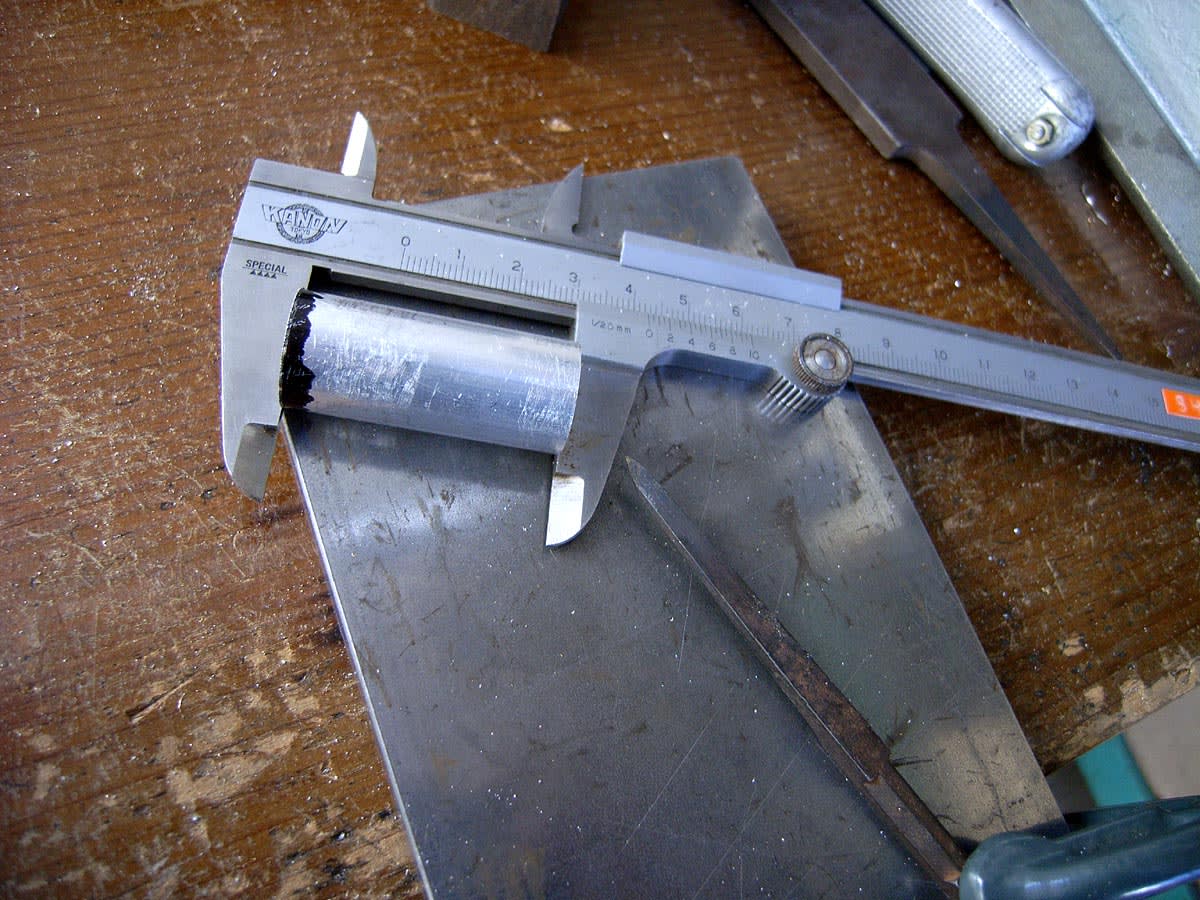

↓ アルミパイプを切り出してシリンダーを作った。

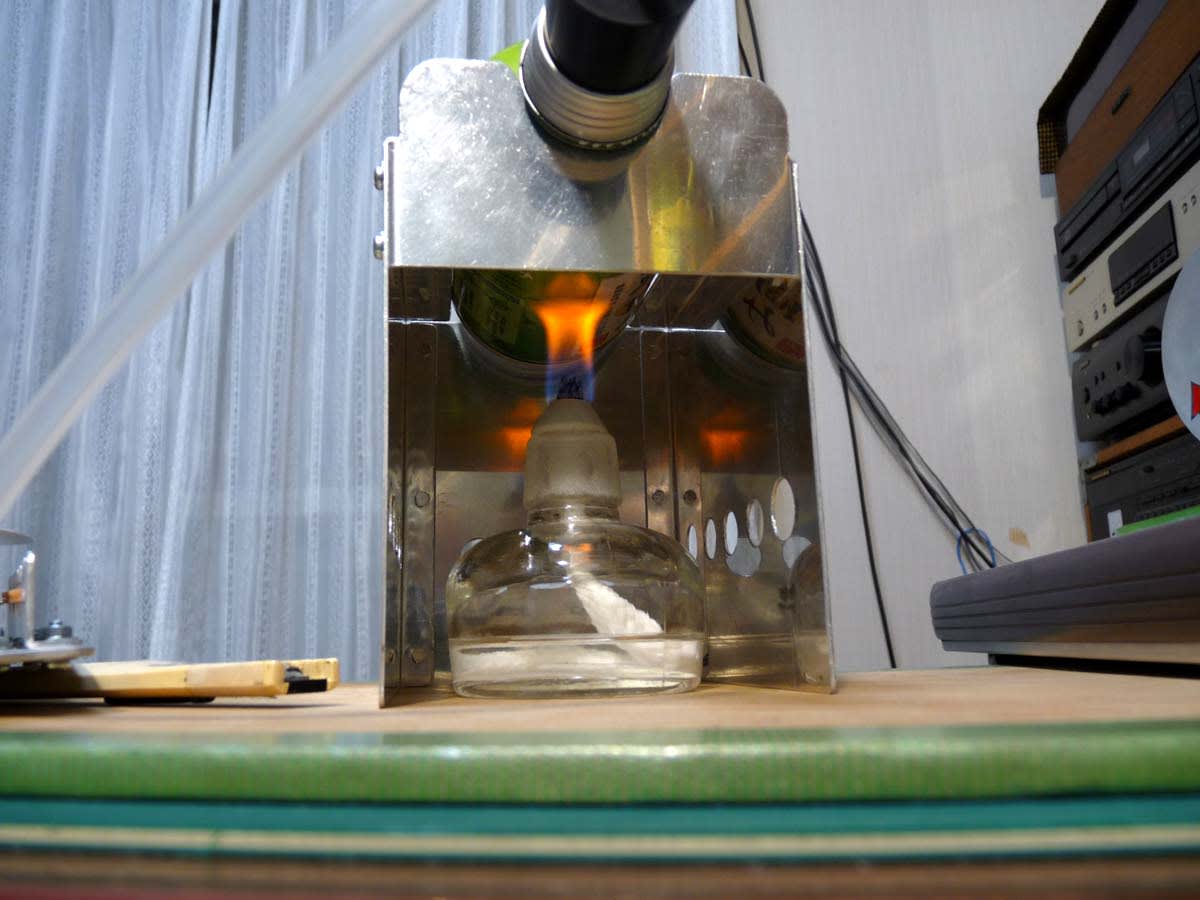

スチームエンジンは前面からも後面からも圧力を受けるのでその長さはシビアになるはずだ。

そこで長さを慎重に合わせた。

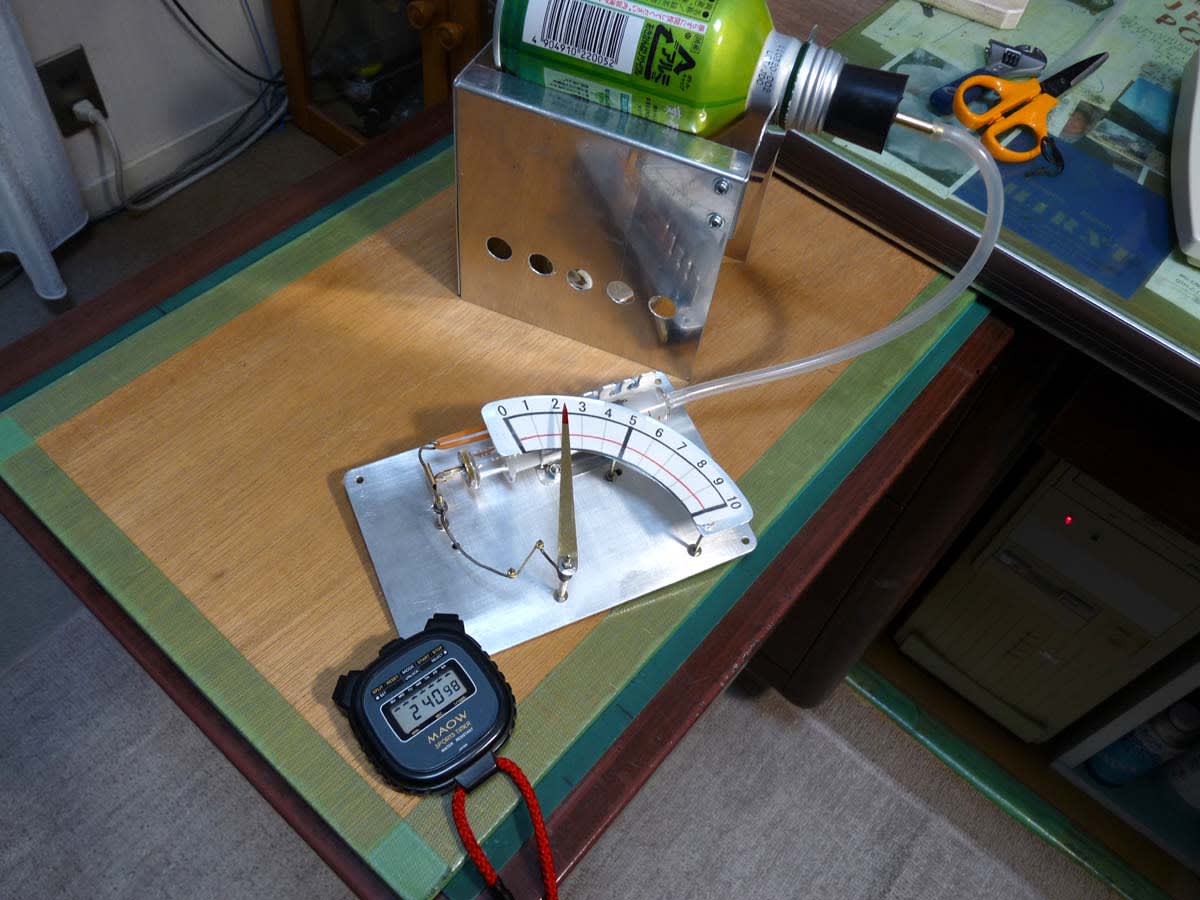

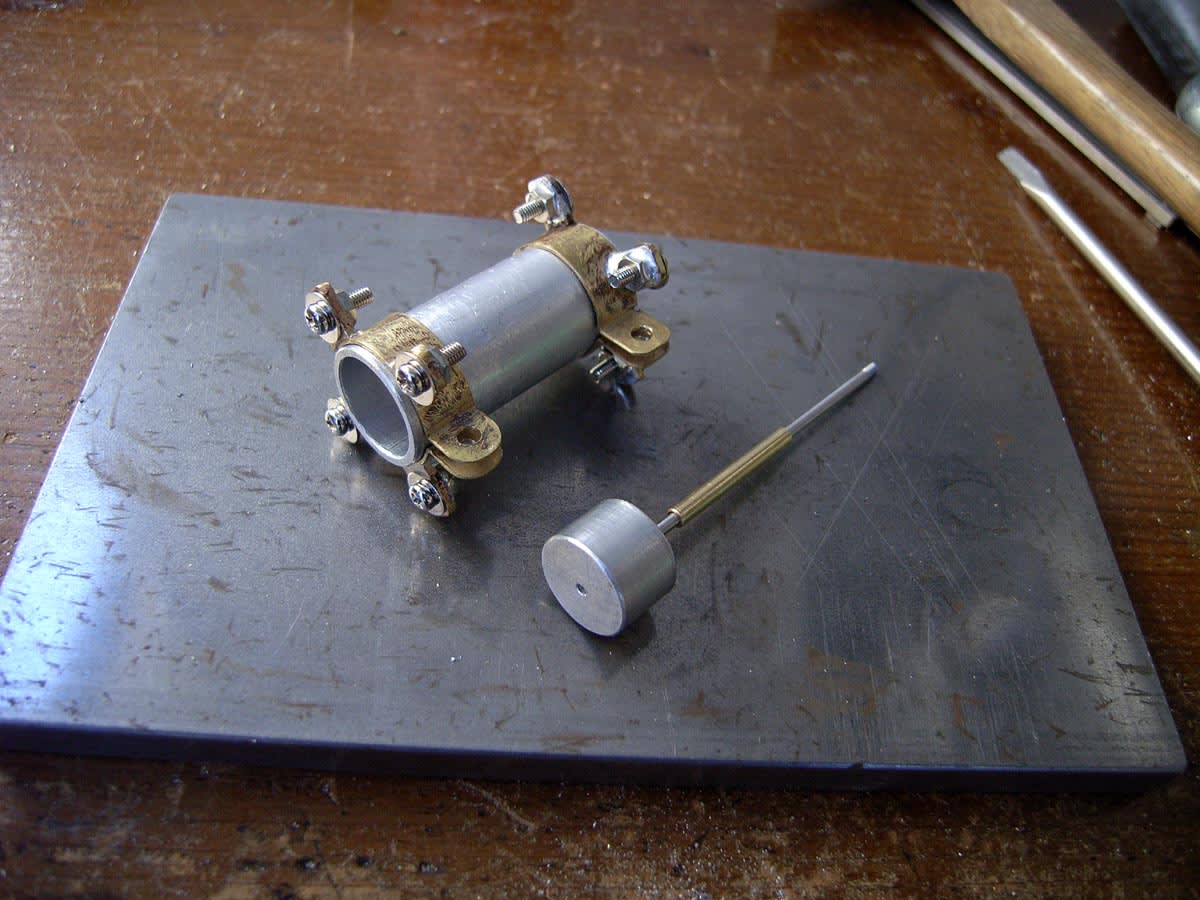

↓ シリンダーとピストンを作った。

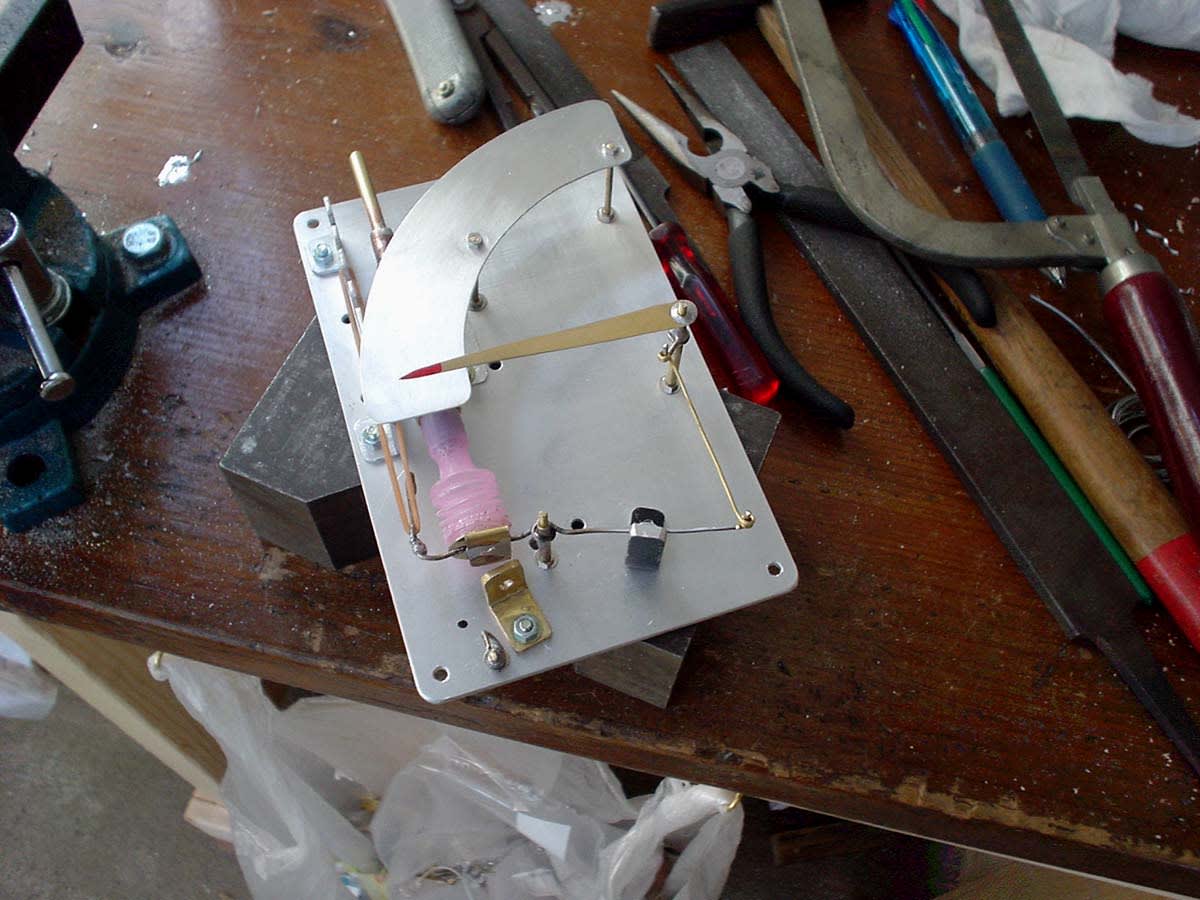

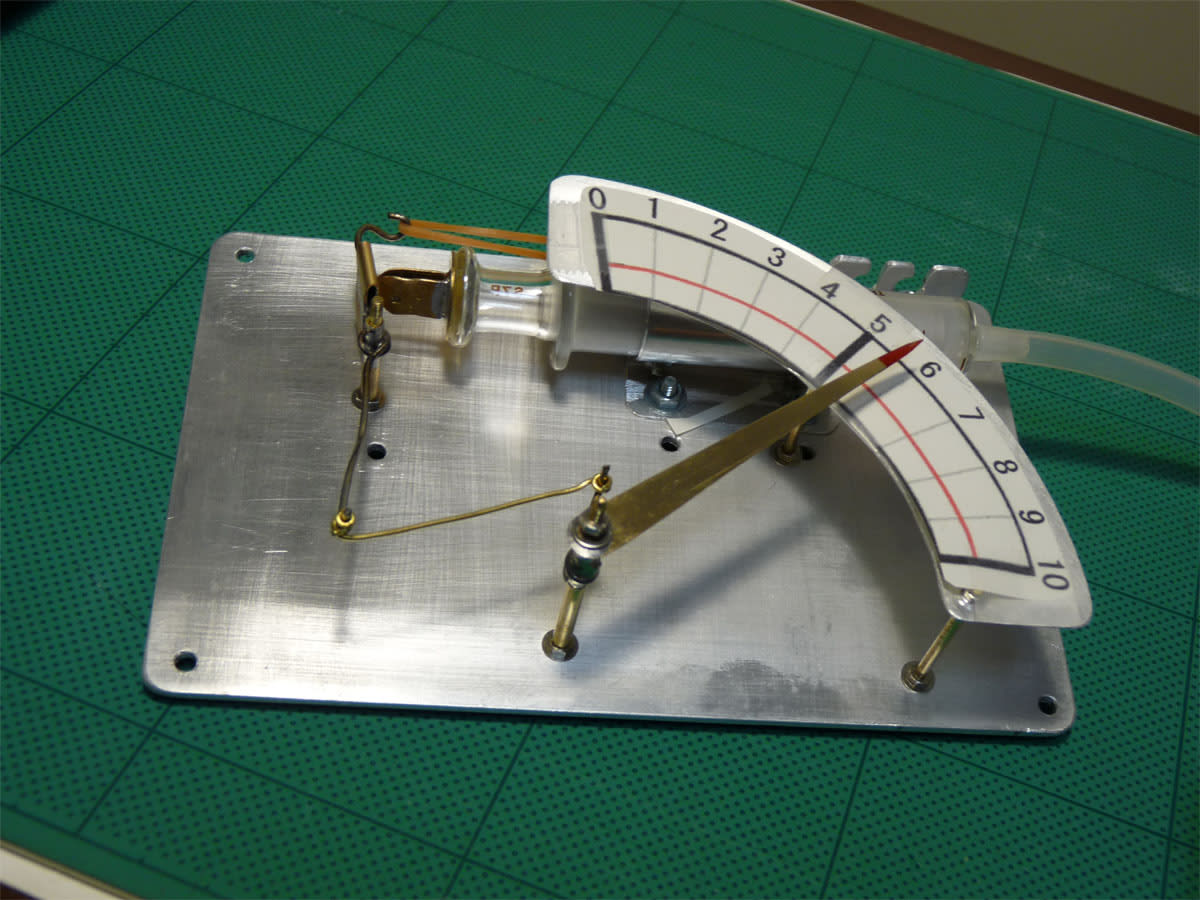

定時が迫る頃(4時過ぎ)仮にシリンダ後蓋を作ってピストンの動きを確認してみた。

ダメだ・・・・・

固くて動きが悪い。

いくら調整してもスムーズに動かすことが出来ない。

夢中になっていたのでいつもの ♪夕焼けこやけで日が暮れて・・・ のメロディも聞こえなかった。

「ほら、定時のメロディーが鳴っているよ、もう片付けなさい!」とお代官さまの声。

えーっ、もうそんな時間なの? 仕方ない、この続きは明日にしよう・・・

というわけで今日の工作はここまで。 続きはまた明日。

朝起きて窓の外を見てみると、屋根が白っぽくなっている。

もしかして霜が降ったのかな?

天気はよいけどとても寒い朝だった。

だけど工作実習生は寒さなどものともしない。

今日も朝から工作に取り掛かった。

↓ 過日、工作台を作ったときの端切れ板を使ってベースを作り、軸受けを取り付けた。

そしてフライホイールとクランクを取り付けてみた。

↓ 今回の軸受けにはこんな工夫をしてみた。 少しは回転が滑らかになるかな?

↓ アルミ丸棒からピストンを切り出した。 今度のピストンは10mm厚にしてみた。

↓ アルミパイプを切り出してシリンダーを作った。

スチームエンジンは前面からも後面からも圧力を受けるのでその長さはシビアになるはずだ。

そこで長さを慎重に合わせた。

↓ シリンダーとピストンを作った。

定時が迫る頃(4時過ぎ)仮にシリンダ後蓋を作ってピストンの動きを確認してみた。

ダメだ・・・・・

固くて動きが悪い。

いくら調整してもスムーズに動かすことが出来ない。

夢中になっていたのでいつもの ♪夕焼けこやけで日が暮れて・・・ のメロディも聞こえなかった。

「ほら、定時のメロディーが鳴っているよ、もう片付けなさい!」とお代官さまの声。

えーっ、もうそんな時間なの? 仕方ない、この続きは明日にしよう・・・

というわけで今日の工作はここまで。 続きはまた明日。