今年の2月に竹ヒゴ幅決め機を手作りした話を投稿しましたが、それの改造版の話になります。

精度と耐久性のアップを図るため、部材の一部を木からアルミ角材に替えて2号機を作りました。

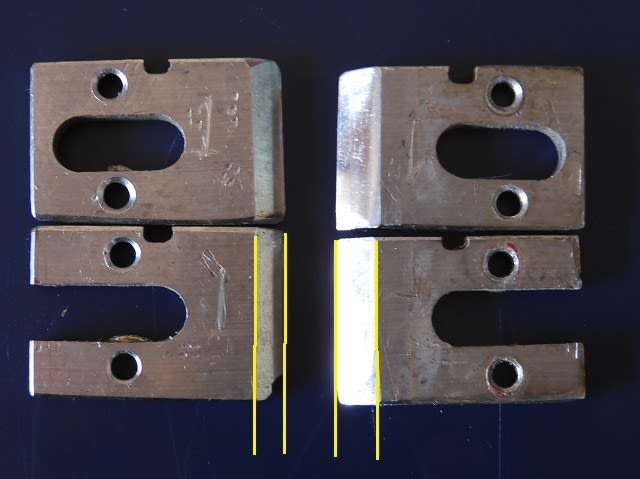

刃は1号機と同じく切れ味が良く耐久性のある電動カンナの刃を小さくカットし、砥ぎ出しを行った。

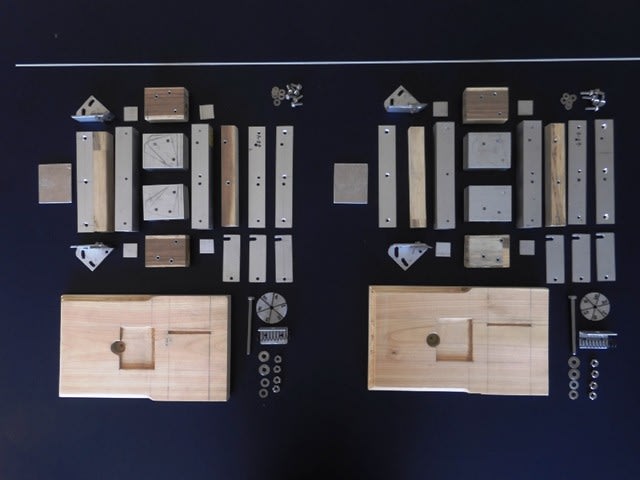

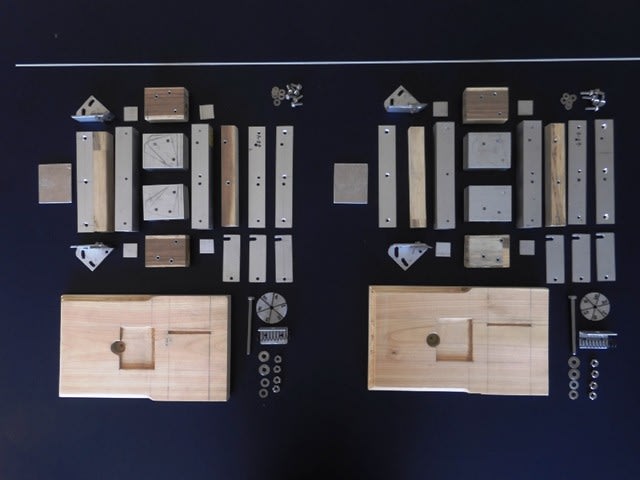

角材や平板などを刻んだ部品を並べると、それなりの数になった。

作ったのは2セット分で、刻むのに結構な日時と労力を要した。(;^_^A アセアセ・・・!!

木部にボルトを使う為に使ったのが「オニメナット」

刃を取り付ける木部の台座にオニメナットをはめ込んでアルミの角材に差し込む。

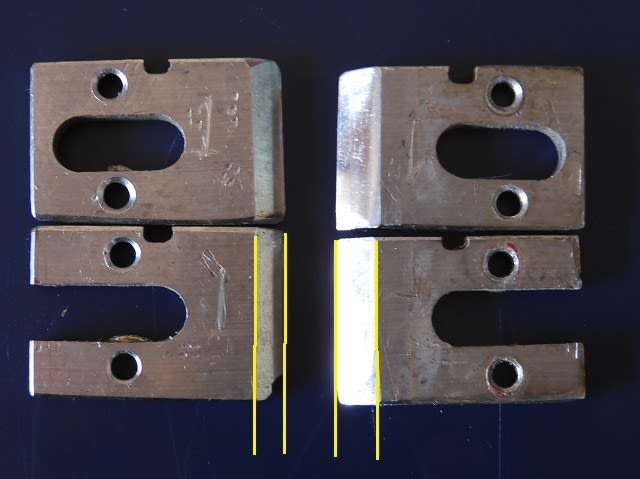

上面の3個は刃を固定し、側面の1個は刃台を動かすためのボルトが入る。

これが刃台を動かすためのボルトで、「オニメナット」に入れ回す事で台を前後に動かし、ヒゴの幅を調整する。

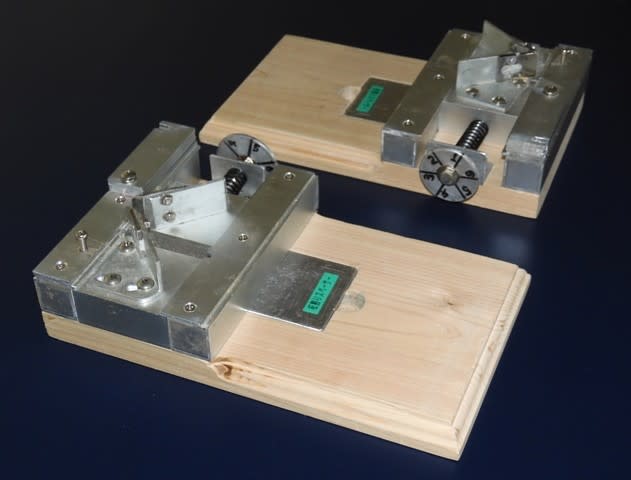

2本の角材で刃台を挟み、上部に少しずらせて取り付けたアルミ平板で2個の刃台を抑える仕組みになっている。

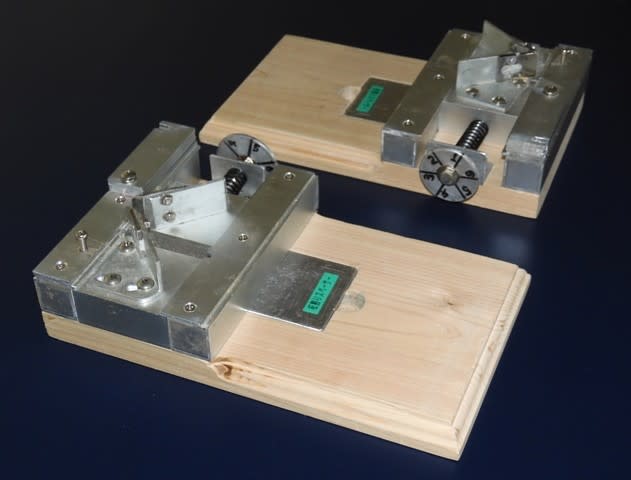

組み上げるとこの様になります。

左から順番に購入機、手作りした1号機、2号機(2台)を並べてみた。

購入機も手作りで、基本的な構造はそれを模倣した。

それに何点かの改良を加えた。

1、刃の角度を変え、削り具合の微調整が出来るようにした。

2、刃の前に高さを4段階に調節できるガイドを取り付けて、竹を削る刃の位置を変える事で刃の耐久性を4倍にした。

3、柾割用のスペーサーをアルミ板にする事で、取り付け取り外しがワンタッチで出来、精度も向上。

4、大幅な小型化を実現した。

2号機(1)は竹細工教室に提供し、皆さんに使ってもらう事にした。

高い評価を頂き教室の10人以上から作って欲しいと乞われたが・・・掛かる手数を考えると難しい!!

そして、竹細工よりこれを作った方が良いよ!と言われてしまった。

竹細工の才能が無いと言う事かな!(笑)

ところで、アルミ角パイプなどの部材を必要な長さにカットし穴を開けてくれる助っ人が居れば、教室の皆さんの要望に応えられるのだが・・・どなたか支援してくれませんか!?

組み立てるだけなら、何とかできます。