8月後半に行っていた作業の二つ目

真空成型をあきらめたエンジンカウルの作製です。

FRP入門セット

本来、雷電作製において使用する予定はなく、いずれ何かの時にと思い購入してあったFRP。

エンジンカウルが思惑通りには作製できなかったため前唐オをして使用してみる事にしました。

まずはこのまま型に施工すると張り付いて取れなくなりそうなので梱包テープでカバーリング。

ガラスクロス

ガラス繊維を編み込んで構成されたクロスです。

実際触るまでは強靭で伸び縮みがまったくしないものだと思っていましたが意外にハサミでカットできるし多少の柔軟性があります。

ャ潟Gステル樹脂

これがクロスを固める樹脂の主剤だそうです。

硬化剤

ャ潟Gステル樹脂と混合させると化学反応で硬化するようです。

アセトン

使用した刷毛等の清曹ノ使用します。

計量カップにとったャ潟Gステル樹脂・・・とりあえずどれだけ使用するかわからないので200gです。

こちらは硬化剤、ャ潟Gステル樹脂100に対して1~4%加えます。

基本1%で気温が低い場合は多めに加えるそうです。

少ないと硬化しないためそれなら多めにとなりますがあまりに多いと硬化が早すぎたり化学反応の煙がでるそうです。

とりあえず今回は3g入れます。

2液を混合し攪拌しました。

型にャ潟Gステル樹脂を刷毛塗し、クロスを置いてまた上から樹脂を塗りこんでいきました。

クロスを重ねながら1周・・・2周・・・。

中に空気が残らないよう注意が必要です。

約1時間程で硬化が始まり5時間経った頃に見てみると完全硬化してました。

硬化したは良いもののやはりと言うか全然型から外れてくれず・・・

ルーターにカットソーをつけて分割させ取り外しました。

カウル上下をテープで固定し裏からガラスクロスをあて樹脂を刷毛塗り。

外面もさらに一周クロスを張り樹脂刷毛塗りを行いました。

また放置し翌日硬化した状態を確認。

ベルトサンダーで表面を研磨しカウルフラップ部分をカットしました。

仮合わせ

機首に合わせてみたところ・・・初めての割にはまぁ良い感じかな!

ついでに

風防の窓枠はアルミテープを貼ってすますつもりでしたがエンジンカウル接合の際に樹脂があまるだろうしモノは試しと窓枠もFRPでやってみる事にしました。

フライングスタイロキットのようになれば良いな~。

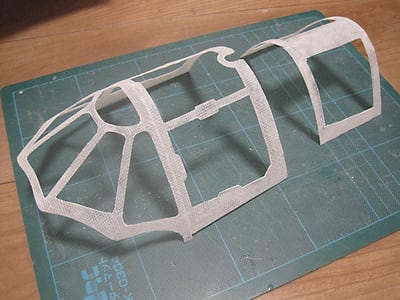

取り外し

こちらは簡単にパカっと外れてくれました。

窓枠下書き

三面図を変倍かけながら出力し現物合わせでカットラインを描きました。

ガラス面を切り抜きした後にベルトサンダーにかけ表面を慣らしました。

こちらも仮合わせ

何とかかんとか形が見えてきて嬉しい♪

さて・・・

上記作業を行うにあたり長袖着用!防塵眼鏡およびマスク着用!手袋着用!

絶対必須!

ガラス繊維でひどい目にあいます。

一度道楽して長袖未着用で作業してしまい、微細なガラス繊維が腕に刺さり3~4日間ほど腕が絶えずチクチク痛く痒い・・・できるだけ触れないようと思いながらも無意識に掻いてしまい炎上!となっていました。

あと硬化中の臭いもひどいので換気をしっかりと。

研磨する際はガラス繊維が飛び散るので粉塵対策もしっかりと

かなり気を使う一品ですが使いこなせれば色々と工作の幅が広がるように思います。

つづく・・・。

最新の画像[もっと見る]

※コメント投稿者のブログIDはブログ作成者のみに通知されます