本日の山陰も雨が降っていますね。

強くは有りませんが・・・細かな雨が静かに降っています。

先日モデルアート111から購入したFerrari330LMBですが本体のインストが無くて改めてお願いしました。

これで5枚のインストが揃いましたね。

今日も畑には出られませんので・・・イチジクと栗だけ拾って早々にアトリエに戻りました。

今日の仕事の準備をしておりますと家内がやって来て・・・『ガソコンロが着かないので何とかして・・・』とやって来ました。

まあ元ガス屋さんとしては簡単な事ですから・・・(笑)

20年くらいガス屋さんでしたからね〜こんな修理はお手の物です。

3口有る業務用コンロのうち1口だけが着火不良を起しています。

少し油がこぼれた・・・と家内が言っていますがそれが原因では有りませんでした。

このコンロの着火は電池による物(スイッチを入れますとカチカチカチと連続スパークするタイプ)では無く圧電式と言ってレバーを回した時に1度だけカチッとスパークするタイプなんですね。

その一回で着火しないと不着火になってしまうんです。

勿論ガスは出ていますから何度も連続的に行なえばガス漏れあるいは爆発点火してしまう事も有ります。

換気をしてから柄の長いライター(商品名はガスマッチって言ったかな!?)を使って着火をしてみます。

これをして正常に着けばガスは出ているという事です。

今回の場合ガスは正常でした・・・たまに蜘蛛が巣をかけていて正常にガスが出ない場合も有ります、特に夏から秋になり気温が下がりますとこんな部分に巣をかけてしまう事も有ります。

どうやらすパークだけの問題みたいなので・・・

こんな場合は一度ガスの元栓を閉じてからスパークする部分を分解して掃除をしましょう。

最近雨が多いので湿度が高いからスパークプラグの周囲が結露して火花が飛ばないのです。

よく乾かしてから組立てましてプラグギャップの調整をして組立て・・・試運転をして修理完了です。

この間・・・約2分位かな・・・。

カップ麺を作るより早いです・・・(笑)

でも皆さんは修理の資格も経験も無いでしょうから・・・こんな場合はガス屋さんにご連絡をして下さいね。

火災や怪我など危ない事が有りますと困りますからね〜ご自分でするのは余りお勧め出来ません。

で今日の本業ですね。

車体の方はほぼ完成の域に達しておりますが・・・

お客様からハードトップスタンドを作ってほしいと言われていましてね・・・

実はこのスタンドお客様から写真をお送り頂いた時になかなか面白そうな物が有るな〜と思っていたのですが、頼まれてない物を勝手に作って制作費が上がっても申し訳ないので見積もりには入れていませんでした。

ですがお客様から要望が有れば作らない訳にはゆきませんよね〜(!!)

実物はこんな感じの物です。

後からの拡大画像では・・・

材質は多分下側がスチールで、上側はFRP製かな・・・ハードトップが当たる部分は起毛された布が貼って有る様に見えます。

多分ハードトップが傷付かない様にまた軽く強く作ってあるのでしょうね。

これヤナセの純正アクセサリーらしいです。

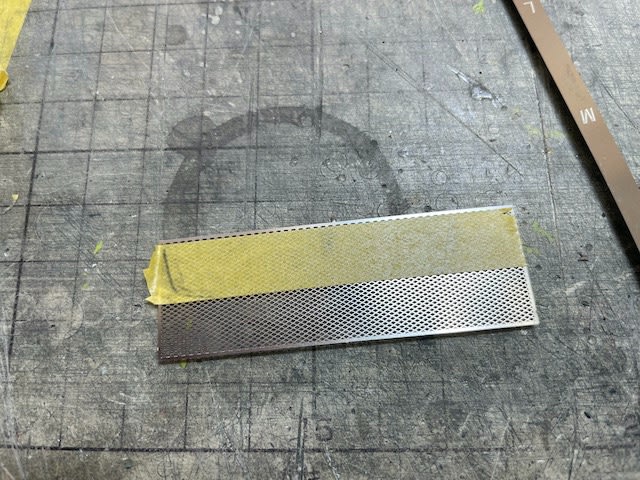

まあ実際にはスチールやFRPで作る訳にはゆきませんからプラ板細工です。

まずは下側の方から作ってゆきましょう。

厚みは1.0mmです。

実は作る事よりも寸法を決めるのがなかなか大変なんですよね。

大き過ぎてもバランスが良く無いし小さいとハードトップを乗せた時に不安定になってしまいます。

このベースになる三角形を作る時点で大きさが決定されてしまいます。

私はハードトップと写真をなんども見比べて・・・決めました。

左右の大きさは揃えなければなりませんので瞬間接着剤で2枚のプラ板を仮留めしておいて同時に加工しています。

全面接着しますと分解出来なくなりますからピンポイントで接着しておきます。

上の三角形に0.5mmのプラ板を2.5mm幅にカットして縁取りを付けます。

そして左右繋ぎ合わせますとこんな感じに・・・

少し近くなったかな?

次はハードトップが当たる板とつなぎの部分をつくります。

素材がFRPなので結構凹凸の有る形状なんですよね・・・金属細工なら板を4枚重ねて切れば終了なんですけどね。

2mmのプラ板1枚、1mmのプラ板3枚を重ねて部品を作っています。

まだ切り出しただけなんですが溝が有りますよねその溝に先ほど作った部品(上の写真の)の三角な部分が嵌ります。

イメージガ出来ないかもしれませんが・・・

こんな感じに・・・

どこがどうなったのかわからないかもね〜。

溝が有る面は下の三角と組み合わさっているのでほとんど見えません。

上のハードトップが当たる面の板を付けると・・・イメージが湧きやすいかな〜?

大まかな形状はこれで大丈夫そうですね。

もっと良いのは実際にハードトップを載せて見るのが良いでしょうね・・・

こんな感じです・・・キチンと自立しています(笑)

少々手違いも有ったので修正です・・・(滝汗!)

三角形の下側の部分ですが転がし用のタイヤを付けますので下面だけは補強が必要でした。

辻褄の合わなくなった角の丸い部分を修正します。

プラ板を削って差し込み接着して削り合わせます。

ここからはまだまだ大変なんですよね。

実はまだ決めてない事が有ります。

ハードトップの受けの部分なのです。

起毛した素材を表現するには通常ザラッとした下地を塗りラッカーで塗って仕上げしますが、それだと模型のハードトップを乗せた場合に傷が付く恐れが有ります・・・

どの様な表現にするのか・・・次の塗装工程で考えなければなりません。

続きは明日になります・・・。

今夜良く考えましょう!!