今日は雨こそ降りませんでしたが曇っていて寒い一日でしたね~。

朝は自宅付近では雪が無かったのですがアトリエ近辺ではシャーベット状の雪が凍結しまして部分的にスリップしたりちょっと危険でしたね。

全部が圧雪状態とかならまだわかり易いので注意をするのですが、部分的に凍結ですと予見出来ないのでちょっと怖いですね~

関東方面では今夜積雪が有るかも・・・と言う予報になっていますのでそちら方面の方はご注意ください。

今夜は早く帰りましょう~!

さて製作ですが、その前に昨日からのお話をしておかなければなりません。

昨日は定休日だったのですが、お昼は少し先の私の誕生日のお祝いに外食をいたしました。

この時期当方ではカニが穫れまして「松葉ガニ」と言う名前をお聞きになった事も有るかと思います。

お昼からカニ三昧となりまして少しお酒も頂きまして・・・昼間の酒は効きますね~(笑)

ついでに(何て言いますとお叱りが来そうですが)家内の父(義父ね)も2月生まれなので誘って一緒に誕生会をいたしました。

アトリエまで帰ってもお酒を飲んでしまっていますので製作をする訳にはゆきません、感覚が鈍ってしまいましてロクな事にならないのは学習済みです(笑)

そこで実車の構造を調べて作り方を検討するという作業なら何時もよりも時間をかけてじっくり考える事が出来そうです。

丁度製作もリアからフロントに移ろうとしていますしね・・・

まず作りたいのはリーフスプリングの後ろ側のマウントですね。

理由はリーフスプリングのサスペンションは前後のマウントの片側が固定、その反対側が動く様になっているのです。

理由はリーフスプリングが曲がったり戻ったりする時に寸法が変わって来るからですね、ですから両方を固定にしてしまいますと壊れてしまうかバネとして作用しないんですね。

もっと言えばバネが伸びたり戻ったりする訳ですから途中に留めてあるフロントアクスルは厳密に言えば前後にわずかながら動く訳です、当然ながらアクスルが動けばロッド式のステアリング系に全部動きが伝わってしまう訳でハンドリングが当然悪くなるんですね。

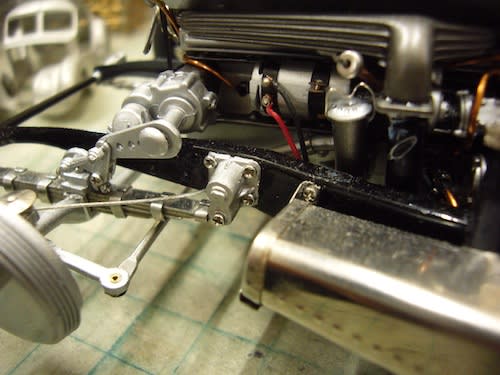

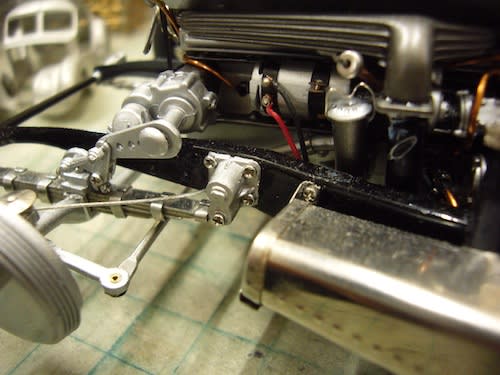

横道にそれてしまったのですがCMC製のミニカーではこんな感じになっています。

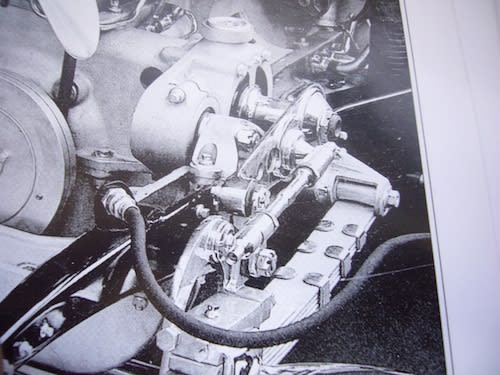

実車写真では・・・ちょっと形状が違いますね~。

レストアしている車なので作り直している可能性が有りますね、今の材質ならこんなにコンパクトに作っても強度は十分という事なんでしょうか・・・?

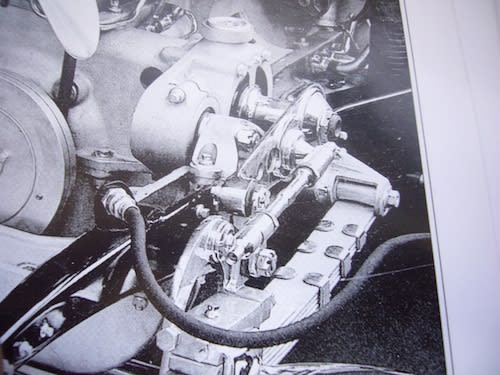

こちらもレストア済みの車両ですが・・・理由はブレーキが油圧になっている事とフロントのダンパーが旧型のままになっているのでこれはレストアをして油圧ブレーキにコンバートされた車両と判断出来ます。

この車両のリーフのリアマウントもカラー写真のレストア済みの車両と同じ物を使っていますね。

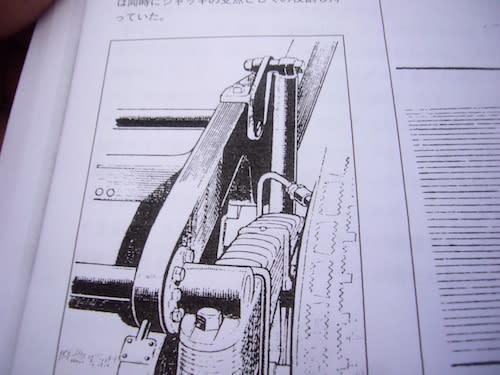

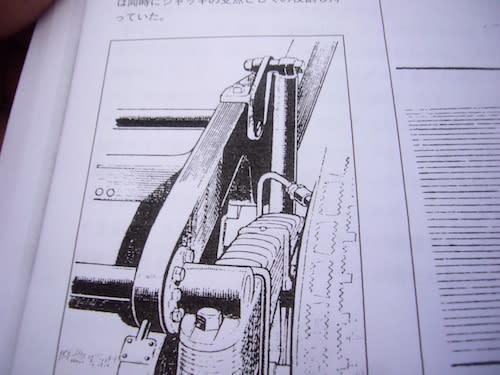

ご依頼者の方から資料を送って頂いた中にこんな図面が有りました。

フロントのサスペンションはこんな感じですが肝心なリアマウントが見えないですね。

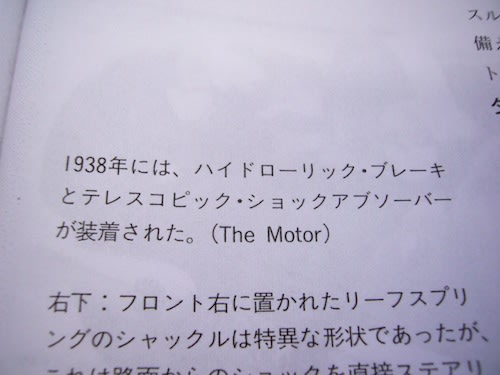

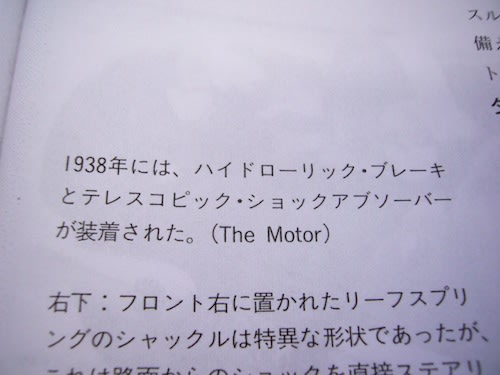

ちなみに1938年からはT57シリーズは油圧ブレーキとダンパーが一般的なテレスコピックショックアブソーバーになったらしい。

文章の中にもこんな記述が有りました・・・

では1937年までは?と思われる方もいらっしゃるかな??

1937年まではこんな感じ・・・これは右側のマウントですがこの形状はCMC製の物にそっくりですね。

マウントの上側のワイヤーは機械式ブレーキのワイヤーですね。

つまり1937年までの車両ならCMC製のミニカーと同じ形状でOKという事ですね。

そうか!だからCMC製のミニカーは機械式のワイヤーブレーキを再現していたのでダンパーも旧型、リーフスプリングのマウントも旧型を再現していた訳ですね。

クラシックカーは奥が深いね~。

ちなみにリアのダンパーもテレスコピックショックアブソーバーになっています。

これならあんなに苦労してダンパーのリンクを作らなくても良かったのですが・・・

ただ形状的には旧型の方が面白いですからこのまま旧型を再現しましょう。

・・・と、ここまでは昨日の脳内モデリングですね(笑)

今日は実践編ですが、これがまた上手くいかない。

まずはマウントベースを真鍮板を重ねて切り出し穴をあけて・・・これは不採用ですね。

次は

旋盤を使って削り出して・・・これも不採用です。

フライスと旋盤を使って削り出します・・・

しかしどうも精度が出ず・・・これも不採用。

精度が出ない原因を考えて旋盤の送りのガタを調整致します。

まあどんな良い機械でも調整がズレていれば精度が出ないのも道理ですね。

そして本日何回目の削りでしょうか?画像が無いものも含めればかなりの真鍮素材を無駄にしてしまいました。

何しろ同じ物を5台分10個作る為には同時に加工したい為にその分の材料が全てゴミになってしまうんです。

まだ加工途中ですがこれで如何でしょう?

最終的には旋盤で再び加工が必要になって来ますが・・・

これで目処がつきましたが、この後がまた大変前後/左右/上下の動きを操作するハンドルと割り出し円テーブルのハンドルの4つのハンドルを全て順番と送り量を何度もコントロールして部品を削り出すのはなかなか至難の業でして途中間違えますと無駄になってしまいましてゴミになってしまいます。ここからもどれくらいゴミを増やしたかは想像したくないですね。(笑)

やっと5台分10個が揃いました、これで続きはまた明日ですね。

明日はまたこの先の加工をしなければなりません、一日作業をして一つの部品が出来ない日も有ると言う事ですね。

複製品で作るならこんな苦労は要らないのですが・・・可能ならお客様が納得出来る方法で作りたいですからね~。

朝は自宅付近では雪が無かったのですがアトリエ近辺ではシャーベット状の雪が凍結しまして部分的にスリップしたりちょっと危険でしたね。

全部が圧雪状態とかならまだわかり易いので注意をするのですが、部分的に凍結ですと予見出来ないのでちょっと怖いですね~

関東方面では今夜積雪が有るかも・・・と言う予報になっていますのでそちら方面の方はご注意ください。

今夜は早く帰りましょう~!

さて製作ですが、その前に昨日からのお話をしておかなければなりません。

昨日は定休日だったのですが、お昼は少し先の私の誕生日のお祝いに外食をいたしました。

この時期当方ではカニが穫れまして「松葉ガニ」と言う名前をお聞きになった事も有るかと思います。

お昼からカニ三昧となりまして少しお酒も頂きまして・・・昼間の酒は効きますね~(笑)

ついでに(何て言いますとお叱りが来そうですが)家内の父(義父ね)も2月生まれなので誘って一緒に誕生会をいたしました。

アトリエまで帰ってもお酒を飲んでしまっていますので製作をする訳にはゆきません、感覚が鈍ってしまいましてロクな事にならないのは学習済みです(笑)

そこで実車の構造を調べて作り方を検討するという作業なら何時もよりも時間をかけてじっくり考える事が出来そうです。

丁度製作もリアからフロントに移ろうとしていますしね・・・

まず作りたいのはリーフスプリングの後ろ側のマウントですね。

理由はリーフスプリングのサスペンションは前後のマウントの片側が固定、その反対側が動く様になっているのです。

理由はリーフスプリングが曲がったり戻ったりする時に寸法が変わって来るからですね、ですから両方を固定にしてしまいますと壊れてしまうかバネとして作用しないんですね。

もっと言えばバネが伸びたり戻ったりする訳ですから途中に留めてあるフロントアクスルは厳密に言えば前後にわずかながら動く訳です、当然ながらアクスルが動けばロッド式のステアリング系に全部動きが伝わってしまう訳でハンドリングが当然悪くなるんですね。

横道にそれてしまったのですがCMC製のミニカーではこんな感じになっています。

実車写真では・・・ちょっと形状が違いますね~。

レストアしている車なので作り直している可能性が有りますね、今の材質ならこんなにコンパクトに作っても強度は十分という事なんでしょうか・・・?

こちらもレストア済みの車両ですが・・・理由はブレーキが油圧になっている事とフロントのダンパーが旧型のままになっているのでこれはレストアをして油圧ブレーキにコンバートされた車両と判断出来ます。

この車両のリーフのリアマウントもカラー写真のレストア済みの車両と同じ物を使っていますね。

ご依頼者の方から資料を送って頂いた中にこんな図面が有りました。

フロントのサスペンションはこんな感じですが肝心なリアマウントが見えないですね。

ちなみに1938年からはT57シリーズは油圧ブレーキとダンパーが一般的なテレスコピックショックアブソーバーになったらしい。

文章の中にもこんな記述が有りました・・・

では1937年までは?と思われる方もいらっしゃるかな??

1937年まではこんな感じ・・・これは右側のマウントですがこの形状はCMC製の物にそっくりですね。

マウントの上側のワイヤーは機械式ブレーキのワイヤーですね。

つまり1937年までの車両ならCMC製のミニカーと同じ形状でOKという事ですね。

そうか!だからCMC製のミニカーは機械式のワイヤーブレーキを再現していたのでダンパーも旧型、リーフスプリングのマウントも旧型を再現していた訳ですね。

クラシックカーは奥が深いね~。

ちなみにリアのダンパーもテレスコピックショックアブソーバーになっています。

これならあんなに苦労してダンパーのリンクを作らなくても良かったのですが・・・

ただ形状的には旧型の方が面白いですからこのまま旧型を再現しましょう。

・・・と、ここまでは昨日の脳内モデリングですね(笑)

今日は実践編ですが、これがまた上手くいかない。

まずはマウントベースを真鍮板を重ねて切り出し穴をあけて・・・これは不採用ですね。

次は

旋盤を使って削り出して・・・これも不採用です。

フライスと旋盤を使って削り出します・・・

しかしどうも精度が出ず・・・これも不採用。

精度が出ない原因を考えて旋盤の送りのガタを調整致します。

まあどんな良い機械でも調整がズレていれば精度が出ないのも道理ですね。

そして本日何回目の削りでしょうか?画像が無いものも含めればかなりの真鍮素材を無駄にしてしまいました。

何しろ同じ物を5台分10個作る為には同時に加工したい為にその分の材料が全てゴミになってしまうんです。

まだ加工途中ですがこれで如何でしょう?

最終的には旋盤で再び加工が必要になって来ますが・・・

これで目処がつきましたが、この後がまた大変前後/左右/上下の動きを操作するハンドルと割り出し円テーブルのハンドルの4つのハンドルを全て順番と送り量を何度もコントロールして部品を削り出すのはなかなか至難の業でして途中間違えますと無駄になってしまいましてゴミになってしまいます。ここからもどれくらいゴミを増やしたかは想像したくないですね。(笑)

やっと5台分10個が揃いました、これで続きはまた明日ですね。

明日はまたこの先の加工をしなければなりません、一日作業をして一つの部品が出来ない日も有ると言う事ですね。

複製品で作るならこんな苦労は要らないのですが・・・可能ならお客様が納得出来る方法で作りたいですからね~。