前回、架線集材(エンドレスタイラー)の仕組みについて説明しましたので、それに関連し、今回は、架線集材(エンドレスタイラー)の操作について説明したいと思います。(前回の記事はこちら→架線集材 エンドレスタイラー 仕組み)

僕自身、集材機を操作した経験はないので、説明できる立場ではありませんが、架線集材や集材機の操作等について、全くご存知ない方にも分かっていただければと思います。

あくまで、「どのように操作しているの?」についての説明ですので、「この方法が安全で1番」ということを言っているわけではありませんので、ご理解ください。

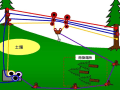

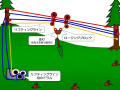

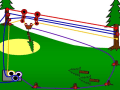

説明にあたってのイメージ図の状況です。

赤い線は主索。

青い線はエンドレスライン(以下ELL)。

黄色い線はリフティングライン(以下LFL)。

紫の線はホールバックライン(以下HBL)。

四角い灰色の図に3つの丸い物がついている図が「集材機」。

3つの赤い丸いものが連結している図が「搬器」。

台形の下にぶら下がっている輪っかみたいな図が「荷掛滑車」。

イメージ図の設定は、「土場から荷掛場所へ移動し、集材した後、再び、土場へ」というものです。

実際の現地では、必ずしも集材機の運転手が荷掛場所などの現場を確認できるわけではありません。

つまり、荷掛場所などの現場が一切見えない状況の中、荷掛場所で待機している作業員からの無線による指示のみで、集材機を運転しないといけないので、集材機の運転・操作は駆け出しの人間が、簡単に操作できるようなものではありません。

まして、「現場で何かあった時」、パニックにならず、冷静に正しい操作を行える技術が求められます。

目隠しした状態で、助手席の指示で、車を運転するような感じです。

「もう少し進んだら、右。」

「はい、ストップ。そこを右。」

「少し左に切り替えして。」

「OK。そのまま右にハンドルを思いっきり回して」みたいに・・・。

そして、何かあっても、目隠しした状態で、その「何か」を、運転テクニックで、解決しないといけません。

では、機械の操作説明を。

1.搬器を土場から荷掛場所へ移動する

・LFLはブレーキをかける。(荷掛滑車は降ろさない)

・HBLを巻く。(搬器を動かす)

・ELLはフリーの状態にする。(搬器が動く)

HBLを巻くことで、フリー状態のELLに沿って、そのまま搬器が移動します。

LFLはブレーキをかけておかないと、荷掛滑車が降りてきてしまいます。

荷掛場所の作業員(以下、荷掛手)は、

「HBLを巻いて。」、搬器が荷掛場所に近づくと、「ストップ」。と指示していると思います。

2.荷掛場所に荷掛滑車を引き込む

・荷掛手はHBLの内側に入らない。(鉄則!)

・ELLはフリーの状態のまま。(搬器動く)

・LFLは操作しながら緩める。(荷掛滑車が降りてくる)

・HBLを巻く。(降ろした荷掛滑車を荷掛場所付近へ近づける)

LFLを緩めることで、荷掛滑車が降りてきます。

HBLを巻くことで、降ろした荷掛滑車を荷掛場所へ少しずつ近づけます。

荷掛手は「LFL緩めて、HBLを巻いて・・・(荷掛滑車が降りてきたら)、ストップ」と指示していると思います。

荷掛場所に荷掛滑車が近づいたら、搬器を止めます、

・ELLにブレーキをかける。(搬器を止める)

・HBLを巻いた後、ブレーキをかける。(荷掛滑車を荷掛場所に降ろした後、止める)

・LFLを操作する。(荷掛滑車の位置を調整しながら、荷掛場所に降ろす)

・荷掛手はHBLの内側に入らない。(鉄則!)

**追記**

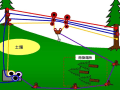

上記のイメージ図では、荷掛場所の真横で搬器を止めていますが、図のような操作を行うと、実際は、HBLに主索が引っ張られます。

なので、荷掛手は、HBLの外側に立って、主索が引っ張られないよう搬器を止める位置を、運転手に指示を出します。

イメージ的には、こんな感じになるかと思います。

** **

また、荷掛滑車は、立木など障害物を回避するように動かす必要があるので、荷掛手の指示に従いながらLFLを操作します。

このイメージ図では分かりにくいですが、

斜面上側なら、荷掛滑車を上げながらHBLを巻く。荷掛滑車を上げないと地面に当たる。

斜面下側なら、荷掛滑車を降ろしながらHBLを巻く。荷掛滑車を降ろさないと地面からほど遠い。

みたいな感じです・・・。

荷掛滑車の止める位置は、平地か斜面、傾斜の角度によって、調整する必要があります。

例えば、平地なら荷掛場所の真上に、斜面なら荷掛場所より前(傾斜で荷掛滑車が滑るから)に荷掛滑車を止める・・といった具合に。

こういう調整も、運転手は見えないので、荷掛手の指示で行います。

3.荷掛作業を行う。

・ELL、LFL、HBLにブレーキをかける。(全ての機械を停止する)

・荷掛手が荷掛作業を行う。(機械に近づくので、ブレーキは必須)

荷掛滑車が停止して、安定してから荷掛滑車を行います。

もちろん、運転手には、この作業の様子は見えていません。

なので、もし、ブレーキをかけ忘れ、搬器が動き、荷掛手がケガしても、すぐに察知することはできません。

4.荷掛をした後、横取りを行う

・荷掛手は安全な場所へ退避する。(退避後、運転手に指示を出す。)

・ELLは、そのままブレーキをかける(搬器を停止)

・HBLを操作しながら、LFLを巻く(荷掛滑車が吊り上がる)

荷掛作業が終わったら、荷掛手は安全な場所へ退避し、運転手にLFLを巻くように指示します。

このとき、例えば、HBLにブレーキをかけたままLFLを巻くと、当然ですが、危険なので、誤操作に注意する必要があります。

子ども(HBL)が、お母さん(LFL)の服の袖を引っ張ったまま、そこから一切動かないのに、お母さん(LFL)が無理矢理、服の袖ごと子ども(HBL)を引っ張ると、袖が破れる・・・みたいな感じ・・・でしょうか。

荷掛滑車が主索の真下まで引き寄せられると、

・ELLは引き続きブレーキ(搬器を止める)

・LFLにブレーキをかける(荷掛滑車を止める)

・HBLは緩めておく

LFLのブレーキも荷掛手が指示します。

運転手には、LFLがどの位置まで吊り上げられているのか、全くわからないので。

5.搬器を土場まで移動させる

・ELLはブレーキを解除し、動かす。(搬器を動かす)

・LFLはブレーキをかける。(荷掛滑車を止める)

・HBLは操作しながら緩める。

さらっと、まとめると・・・

空搬器を土場から荷掛場所へ送る場合は、「ELLはフリー、LFLはブレーキ、HBLは巻き」ます。

荷掛滑車を荷掛場所へ引き込む場合は、「ELLはフリー、LFLは緩め、HBLは巻き」、その後、搬器を停止させるため、「ELLはブレーキ」、調整しながら荷掛滑車を荷掛場所に引き込むため、「LFLは緩め、HBLは巻いた後、停止」して、荷掛滑車を安定させます。

荷掛作業を行う場合は、「ELLとLFLとHBLにブレーキをかける」。

荷掛後の横取りは、「ELLはブレーキ、LFLは巻く、HBLは緩め」、荷掛滑車が主索の真下まで引き寄せられると「ELL、LFLはブレーキ、HBLは緩め」ておきます。

木材を吊り上げた搬器を土場へ移動する場合は、「ELLのブレーキを解除して動かす、LFLはブレーキ、HBLは緩め」ます。

このほか、ドラムのワイヤーが乱巻きしないように操作もしないといけませんし、誤動作があっても、安全装置がないので、自動でブレーキがかかるわけでもありません。

操作について、一応、文書化したものの、ここに挙げた操作方法は、マニュアル通りではないと思います。

僕も現場での機械の動きを見たり、運転手に操作方法を聞いたり、本を読んだりしたものをまとめてみただけですので、現場の方から見ると「ん?」と思う部分があると思いますので、ここに記載した方法が一般的というわけではありませんので、ご容赦下さい。

こうした一連の作業を無線の指示で、集材機を操作しています。

しかも、操作レバーは、ELL・LFL・HBLとそれぞれ3本に分かれています。

一応、イメージ図で分かりやすく説明をしたかったのですが、やはり集材機の操作そのものが複雑なので・・・。

そして、安全装置もないので、これら一連の作業の中で、1つでも操作を誤ると事故に繋がります。

運転手は荷掛手の状況を目視で把握することはできません。

荷掛手も運転手の状況を目視で把握することができません。

お互いに無線を使って、それぞれの状況をやりとりしているので、そのやりとりが途絶えたとき、何かがあったと気づくことになると思います。

様々な分野でICT技術が開発されるこの時代において、集材機の技術は「時代遅れ」と言わざるを得ません・・・。

そうした中で、くどいようですが、油圧式集材機の開発は画期的です。

3本レバーによる複雑な操作も、2本レバーで操作も容易になり、インターロックも搭載され、安全性も向上。

さらに遠隔操作も可能に。

液晶付きで、これで乱巻きの有無が確認できます。

荷掛手が搬器・荷掛滑車を操作することで、作業の安全性も向上します。

運転手も不要になり、グラップルに乗りながら集材機を操作できるので、作業の向上性も向上します。

それぞれが、状況を目視しながら操作できるという利点もあります。

集材機の操作は本当に煩雑であり、複雑であり、安全性が担保されていません。

何より操作できる人材の育成期間が5年以上とも10年以上とも言われており、集材機を扱う人材は、簡単に育成することはできません。

今回、集材機の操作をについて説明しましたが、これがオーソドックスではないと思います。

抜け落ちている説明もあったり、不要な説明もあろうかと思います。

一応、全く存知ない方に分かっていただければと思い、文書化してみました。

連続で、集材機に関する記事を書きましたが、少しでも架線集材や集材機に関する知識を身につけていただけたり、興味をもっていただければ、幸いです。

僕の中では、架線集材は林業で最も難しい技術なので、林業技術の花形だと思っています。

以下、関連記事です。

架線集材 エンドレスタイラー 仕組み

油圧式集材機

)

)

←ラインはクラックが発生した部分

←ラインはクラックが発生した部分