過去記事で既にUP済みだが、アンテナ基台関連の設計が終わり、あとは加工を残すのみとなっていたが、運良く納車前に加工するチャンスが訪れた。加工(機械工作作業)はUP図面の3点を2組分計6個に行う。本記事では、その作業の概要をまとめてみた。

■材料入手の見通しと設計の再開

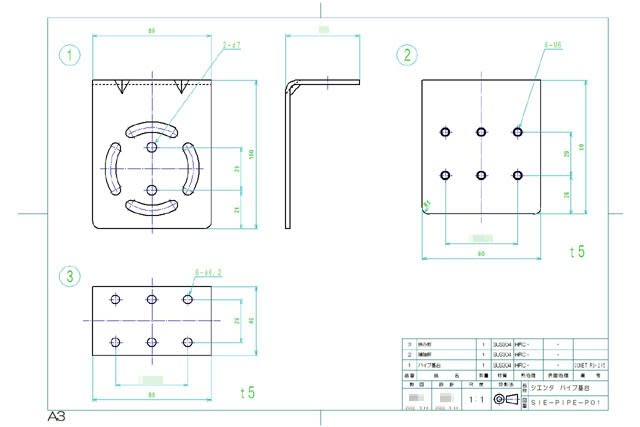

組立図が“絵に描いた餅”にならないように、設計途中から材料入手にシフトした。あと、希望ボルトの入手可否確認を行い、どちらも見通しが付いたので設計を再開して図面を完成させた。それで過去記事では組立図をUPしたので、今回は部品図をUPした。ちなみに寸法は、今回の加工に必要なものと全長だけを記入してある。

■品番①~③【シャーリング】

材料はt5のSUS304を手に入れた。この時点で設計は途中だったが構想で部品の大きさは把握できていたので、スケジュールの都合(機械を使えるタイミング、他)を踏まえ、先行してシャーリングマシンで切断した。なので部品の外周は、切削面ではなく剪断面で行くことにした。

■品番①【フライス盤】

いわゆる購入品追加工だ。COMET_RS-215にφ7を2か所あけるだけだが、元々の湾曲長穴が幅に対して芯ズレ(位置ズレ)していたので、湾曲長穴基準で加工原点を設定し、貫通部同士の位置関係を優先して加工した。

■品番②【フライス盤(タップ含む)】

品番①が走行時の風の影響(長いアンテナの受風によるモーメント)をモロに受けるので、それに対抗するための補強パーツだ。元々はt3で行くつもりだったが、入手できた材料がt5だったので、ボルトは単に貫通ではなく、板にねじ込みとした。と言うことでM6を6か所加工した。

ちなみにt5は、M6のナット(JIS1種)と同じ厚さだ。つまり、ボルト先端にナット締めすれば純粋にダブルナットと同じになるので、厚板のメリットを存分に出させた。

■品番③【フライス盤】

基台&補強板とでシステムキャリアのバーを抱え込むように挟むためのパーツだ。それにはM6のボルトを通す必要があり、ガタを抑えるためφ6.2と小さめの穴を6か所あけた。

■品番②、③【両頭グラインダー、鉄工やすり、笹っ葉】

品番①の角にはRが付いていたので、それに合わせて品番②の角2か所にRを付けた後、全体的にバリ取りを行った。なお、品番①の湾曲長穴(金型で打抜き)にもバリがあるので、それも除去した。

-・・・-

何とか納車前に加工を終えた。これで事前に出来ることは全て終わったかな?もう一度見てみて、何かあればやっていきたいと思う。

※コメント投稿者のブログIDはブログ作成者のみに通知されます