2019年8月上旬

定年退職して、再雇用で再び熊本県立農業大学校研修部で働くことになりました。

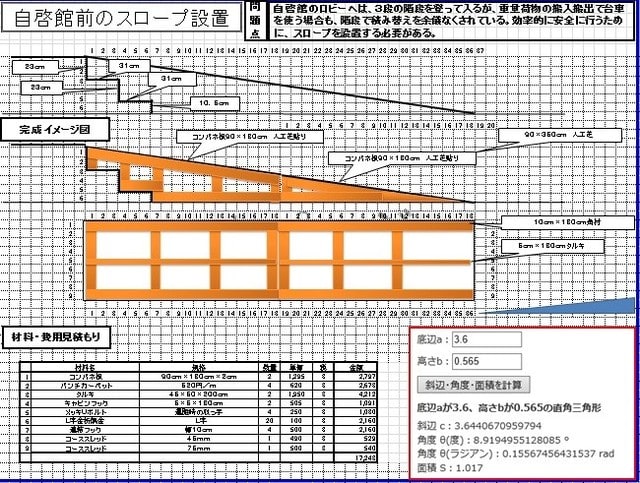

社会人の新規就農支援研修生の学舎は、ここ自啓館(ジケイカン)ですが、元々学生の食堂を改装したところでもあり、スロープがありません。

重たい荷物は台車に載せるも、必ずこの階段で下ろして、また台車に積み替えるという肉体的負担と、時間の無駄を繰り返していました。

当然、その作業に当たる職員からは『スロープの設置』が求められていました。

しかし、石垣を崩してスロープ?階段を一部壊してスロープ?

それより肝心な予算は?・・・・と、具体的には進みません。

前提として職員は異動がつきものであり『あれば便利だけれど、その時頑張れば過ぎ去る作業・・・。』で、平成17年からずっと手を付けられずにいました。

ところが、再雇用で再び我が身に降りかかる問題となりました。

ひと肌脱ぐつもりで、『手作りスロープ』に挑むことにしました。

構想:

①石垣や階段を壊すことなく、常設?移動?の設置型とする。

大きさは、コンパネ板(90×180cm)2枚を繋げ、緩やかな傾斜角とする。

②材質は、日曜大工でも加工出来る木製。

③不要時は片づけられる様に、運搬移動が可能な2分割(連結使用)とする。

④耐加重構造は、人60kg+荷物100kg+台車15kg=約200kg

※写真は、360cmの竹2本で、イメージした時のもの。

自分の技量で作るとしても、材料だけは買って貰わないといけません。

材料費の根拠を出すために、エクセルで図面に起こしました。

材料費は最小限の部材をハンズマンで事前調査し、約17,000円となりました。

ちなみに三角関数で、底辺3.6m、高さ0.565mのタンジェントθシータ角は、約9度となりました。

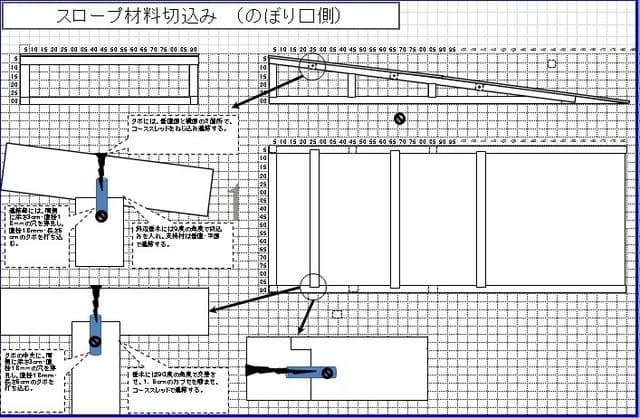

不要時は片づけられる様に、移動が可能な2分割(連結使用)となれば、地面側の登り口は、こんな感じの直角三角形となります。

材木の連結は、普通は(ほぞ)凸部分と(穴)凹部分を作ります。

つまり、ほぞ穴は、凹部分の事で、凸部分の事を「ほぞ」といいます。

ところが値段の安い4.5cm角や4.5×6cmの垂木(タルキ)を使用するため、ほぞ穴を切り込むと割れやすくなると予想しました。

代替え案として、直径18mmのダボを双方に打ち込むこととしました。

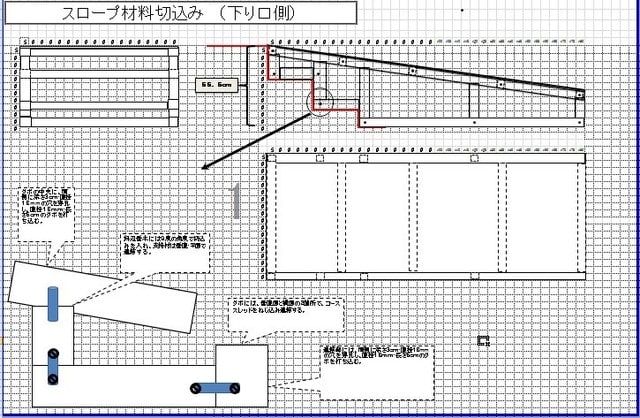

階段上からの下り口は、2つの階段にかかるクランクの組み合わせとなりやっかいな加工が必要となります。

それに登り口側の直角三角形と、連結・分離させるドッキング部分の工夫が要ります。

材料の購入伺いの決裁が降りて、さっそくハンズマンに買いに行きました。

大工仕事の道具は、自宅から運び込みました。

あとは、時間を見つけて作るのみ。

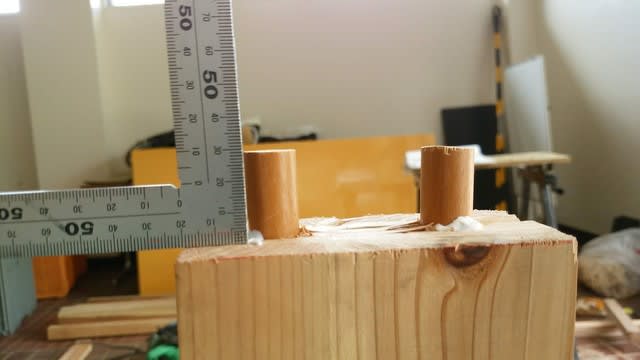

先ず最初に取りかかったのは、連結用のダボ作成です。

直径18mmのダボなんて売ってありません。

ならば自分で作るのですが、カンナをかけて丸棒を作るのは厄介な作業です。

90度の受け木に角棒を乗せ、ひたすら角を削っていきました。

削り過ぎると、楕円になってしまいます。

そこで、紙に色鉛筆の赤を塗り、直径18mmの筒を作り、それに棒を突っ込み、赤く着いた出っ張り部分にカンナをかけていく ・・・これを繰り返して、だいたいの丸棒・ダボを作り出しました。

・・・これを繰り返して、だいたいの丸棒・ダボを作り出しました。

図面から数えると、必要な数は60個にもなりました。

6cm×60個=360cmの角棒を削り出すことになりました。

いよいよ、材料の刻みに入りました。

作業場は、自啓館(ジケイカン)ロビーです。

イメージの明確化と直角・連結の位置決めに、タイルの目地が想定外に役に立ちました。

でも、いつも30℃を超えていて、絶え間なく汗が落ち、タイルや鋸屑にはいくつものシミをつくりました。

一番困ったのは、室温が高いのでインパクトドライバーの充電がエラーを起こして、十分蓄電しないことでした。

電気器具は全て熱を持って、握る度に体温も上がりました。

これは、垂木を連結するダボを打ち込む穴の穿孔です。

18mmのドリルの3cm位置に黒いテープを巻いて、わざとベロを出しています。

削り屑が吹き飛んできたら、深さ3cmの穿孔が出来たと完了の目安にします。

まあ、こんな感じでだいたいでもOKです。

ダボ60個の穴は、双方に空けるので120カ所にもなります。

最初に手がけたのは、地面側の登り口の直角三角形なのですが、高温によるスマホのカメラエラーと作業に一生懸命だったため、ほとんど出来たこれだけしかありません。

一番厄介な、階段上からの下り口側の作成です。

階段にかける部分のクランクが面倒です。

斜めの切り口は、正確に切断すれば、その傾斜は次の材木の斜めの切り口に使えました。

連結前に、屋外に出しフィット感を確認しました。

手前の下り口側部分はまだ自立出来ないので、外側に支持の枠棒を取り付け、立たせています。

イメージどうりに出来ています。

実地確認が出来ましたので、同じ形の左右を連結棒でつなぎ組み立てます。

一度に8カ所のダボなので、こちらが入れば、向こうが外れをくり返しました。

ロビーにはいつも熱気がこもり、作業服には白い塩吹きが出ていました。

天板を張る前の、組み合わせ確認です。

設計図にはなかった、ドッキング部分の添え木を上下部分に4本取り付け、横ずれ防止にしました。

天板を乗せてみました。

インパクトドライバーで、35mmのコーススレッドをねじ込み固定しました。

防水・防油加工のコンパネ板はツルツル滑りますので、カーペットを貼る考えですが、その両面テープです。

黄色いカーペットを貼ることにしました。

再び階段に設置し、台車も乗せてみました。

何度も行ったり来たりの昇降感覚を確かめました。

8月8日午後4時~強烈な西日 の野外作業でほぼ完成しました。

の野外作業でほぼ完成しました。

最後に、連結器具を4カ所に取り付けて完成です。

ところが、最後の最後になって、アスファルトの均平(キンペイ)が場所により違うことが判明しました。

設計のため計測した場所と違う所の設置のため、下に隙間が空いてしまいました。

まあ、使用に問題はありません。

これで、日常的な農産物加工の原材料の搬入や、行事での机や椅子の搬出はずいぶんと楽になるはずです。

また、車椅子の訪問には対応できて居らず、UD対応でも問題と思っていました。

頑丈に出来、重たくもなりましたが、二人で組み合わせは簡単に出来ます。

防腐のためのクレオソートか、ペンキを購入し、10年くらいは使えるようにしたいと思います。

~ お願い

お願い イイネなら、『熊本県人気ブログランキング』をクリックして、投票して下さい。

イイネなら、『熊本県人気ブログランキング』をクリックして、投票して下さい。

ランキングに参加中です。 クリックして応援お願いします!

※コメント投稿者のブログIDはブログ作成者のみに通知されます