本日の山陰は降水確率がかなり高かったですね。

確かにその通りでかなり雨が降りました、ただ気温が高めと言う予報のわりには結構寒くて先日の東京の様な事は有りませんでした。太平洋側と山陰の違いが明らかですね~。

本日の製作は昨日の続きでフロントアクスルとリーフスプリングの固定金具を作ってゆきましょう。

昨日作った金具にボルト穴とフリクションダンパーの取り付け部を取付けなければなりませんが部品点数が4点にもなる部品を一度でハンダ付けをしなければなりません。手が5本も有ればそんな事は訳も無い事ですが幸いにも!?2本の手しか持ち合わせておりませんので少し工夫をしなければなりません。

ボルト穴を作る為に内径0.4mmのパイプを板に穴をあけておいて固定致します。

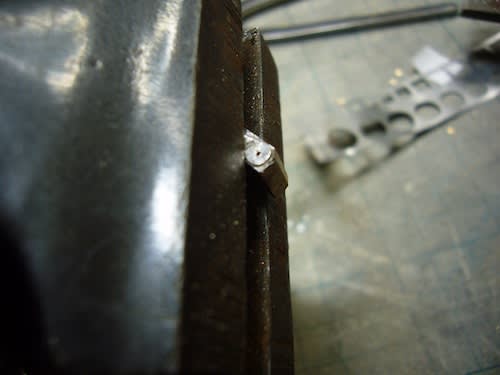

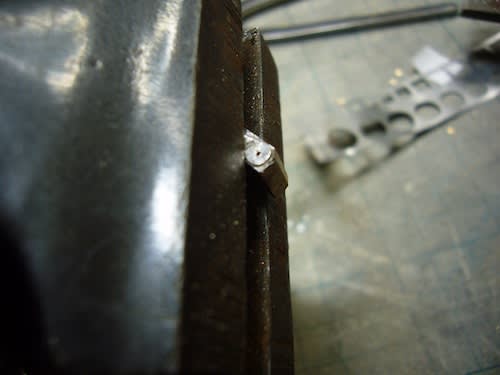

そこに昨日作った金具を置いて1.5mm角の真鍮角線で押さえる様に置き指で押さえておきます。

そこでハンダを流せば4つの部品を一度にハンダ付けする事が出来ます。

ハンダが綺麗に流れたら少し冷めるまで待って板から外しますが無理な力をかけると分解してしまいますので注意が必要です。

私は1.5mm角線の下側にカッターナイフの刃を入れて「てこ」の原理を使って外しました。

余分な部分をカットしてヤスリで仕上げると大体思った形状に仕上げる事が出来ました、幸いにして作り直しは回避出来た様です、毎日更新をしていると結論が出ていない時点で更新をかけてしまい次の日には全く使えない部品になってしまう事もまま有ります。

毎日更新の難しい所です。

次にリーフスプリングを締め上げる為のボルトを作ります。

このボルトは簡易的な構造ではUボルトを使いますがこの重量級のマシンではその構造では保たないでしょうからこんな部品を使ったのでしょうね~。

シャーシに取付けてみるとこんな感じになりますが・・・多分完成後には見えなくなる様な気がしますね・・・。

次にはフリクションダンパーを作りましょう。

フリクションダンパーは何枚かの板を重ねてその摩擦でダンパーの役目をさせるのですがその何枚かの板は同じ形状の物ですので本来ならエッチングで作るのが簡単でしょう、ですが無い物は無い訳でして手で作らないといけない場合も有るかもしれませんね。

そんな時の為にこんな作り方をしてみました・・・。

まず1枚だけ大体の形状物を作ります、この場合穴は0.5mm程度でしょうか!?大切なのは穴の間隔でして長過ぎてもダメですし短くてもダメです。基本はサスペンションが通常の荷がかかった状態でダンパーは90度の角度である事ですね・・・ア~ちょっとわかり難いかな??つまりサスペンションが下がっても上がってもどちらにも動ける状態に有る事が大事なのです。

つまりその状態で90度の角度になる様なアームの長さが必要であると言う事ですね。

0.2mmの厚みの真鍮板をカットして20枚準備致します。

重ねてハンダ付けします・・・まあここまで来れば大体どうするのかわかりますよね~。

先に穴を開けます、穴は0.5mm何度もキリを掃除して切子がつまらない様にします。

もちろん切削油を付けて穴を開けるのは言うまでもありません。

次はいよいよ周りを削ってゆきます。

これだけの枚数ですと結構な厚みが有りますので全ての板が同じ形状になる様に注意が要りますね。

まだ削り終えておりませんので完成画像は明日公開となります、まあたいした物では有りませんがお楽しみに!

確かにその通りでかなり雨が降りました、ただ気温が高めと言う予報のわりには結構寒くて先日の東京の様な事は有りませんでした。太平洋側と山陰の違いが明らかですね~。

本日の製作は昨日の続きでフロントアクスルとリーフスプリングの固定金具を作ってゆきましょう。

昨日作った金具にボルト穴とフリクションダンパーの取り付け部を取付けなければなりませんが部品点数が4点にもなる部品を一度でハンダ付けをしなければなりません。手が5本も有ればそんな事は訳も無い事ですが幸いにも!?2本の手しか持ち合わせておりませんので少し工夫をしなければなりません。

ボルト穴を作る為に内径0.4mmのパイプを板に穴をあけておいて固定致します。

そこに昨日作った金具を置いて1.5mm角の真鍮角線で押さえる様に置き指で押さえておきます。

そこでハンダを流せば4つの部品を一度にハンダ付けする事が出来ます。

ハンダが綺麗に流れたら少し冷めるまで待って板から外しますが無理な力をかけると分解してしまいますので注意が必要です。

私は1.5mm角線の下側にカッターナイフの刃を入れて「てこ」の原理を使って外しました。

余分な部分をカットしてヤスリで仕上げると大体思った形状に仕上げる事が出来ました、幸いにして作り直しは回避出来た様です、毎日更新をしていると結論が出ていない時点で更新をかけてしまい次の日には全く使えない部品になってしまう事もまま有ります。

毎日更新の難しい所です。

次にリーフスプリングを締め上げる為のボルトを作ります。

このボルトは簡易的な構造ではUボルトを使いますがこの重量級のマシンではその構造では保たないでしょうからこんな部品を使ったのでしょうね~。

シャーシに取付けてみるとこんな感じになりますが・・・多分完成後には見えなくなる様な気がしますね・・・。

次にはフリクションダンパーを作りましょう。

フリクションダンパーは何枚かの板を重ねてその摩擦でダンパーの役目をさせるのですがその何枚かの板は同じ形状の物ですので本来ならエッチングで作るのが簡単でしょう、ですが無い物は無い訳でして手で作らないといけない場合も有るかもしれませんね。

そんな時の為にこんな作り方をしてみました・・・。

まず1枚だけ大体の形状物を作ります、この場合穴は0.5mm程度でしょうか!?大切なのは穴の間隔でして長過ぎてもダメですし短くてもダメです。基本はサスペンションが通常の荷がかかった状態でダンパーは90度の角度である事ですね・・・ア~ちょっとわかり難いかな??つまりサスペンションが下がっても上がってもどちらにも動ける状態に有る事が大事なのです。

つまりその状態で90度の角度になる様なアームの長さが必要であると言う事ですね。

0.2mmの厚みの真鍮板をカットして20枚準備致します。

重ねてハンダ付けします・・・まあここまで来れば大体どうするのかわかりますよね~。

先に穴を開けます、穴は0.5mm何度もキリを掃除して切子がつまらない様にします。

もちろん切削油を付けて穴を開けるのは言うまでもありません。

次はいよいよ周りを削ってゆきます。

これだけの枚数ですと結構な厚みが有りますので全ての板が同じ形状になる様に注意が要りますね。

まだ削り終えておりませんので完成画像は明日公開となります、まあたいした物では有りませんがお楽しみに!