前回からの続き…

その後、ダイポルギーとかいう塗料を

ビビリ止め+防水の為に塗布して今日に至る。

それなりにいい感じに鳴ってるんですが、

これが正解かどうかは、耳の訓練不足で

正直わかりません…

(猫に小判とも言う…)

ですが…

ちょっと見た目が、

いかにも”とってつけた感じ”なのが気になる。

気になりだすと、余計に気になるもので、

どうすれば、ビジアル的に映えるのかを

ネットを徘徊して情報収集してみる。

んで、出来たのがこれ

アウターを彫り込んで、スピーカーのフレームと

面を合わせてみました。

彫り込んだ廻りも面取りしてそれらしく成形。

アウターの周囲も丸面取りして自画自賛(笑)

情報を収集したところ、

こういう加工をする場合は、

トリマーという電動工具が必要とのことが分かった。

で、”買うか”と思ってホムセンで見てみたが、

安くても5,000円程度はする模様。

一回こっきりに勿体無いという貧乏根性で、

人脈を駆使してレンタルしてもらってきた。

(ピントがほうきにいってますが…)

本体しか借りれなかったので、

加工用のビットは自腹です。(←当たり前か)

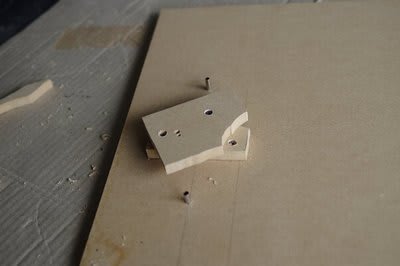

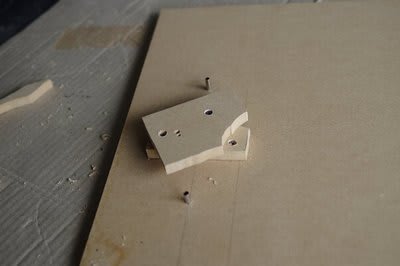

それから、円切用のガイドも無いので、

薄いMDFの板で自作。

ストレートビットが6mm径で、彫り込み幅が計算上11mmの為

中心点を変えて2回走らすことにする。

その為、中心点が2ヶ所空けてあります。

もうひとつの問題…は、

どうやって中心点を出すか…

すでに、スピーカー用のでかい穴が開いてます。

これは、加工の依頼時に8ヶ所の穴を機械加工で

開けてもらってますので、

このうち2ヶ所にガイド用のピンを打って固定します。

ガイドが長いと一緒に削れますので注意です。

ピンの間の廃材は中心の穴を開けるためのものです。

厚みがありますので調整用です。

で、こういう感じにセットして、

上下左右斜めの穴の中心から

直線を引いて交点を加工の中心として決定する。

自作円切ガイドで中心を合わせて、

円を描いて、実際の加工線と合うかどうかをチェックしてみる。

概ね良好そうなので、

ぶっつけ本番で、トリマーをつけて1回目やってみる。

切り込みは控えめで3mm(最終的には6mmです。)

想像以上に上手く削れました!!

中心点を変えて外側に2周目。

ここで、寸法チェックのためスピーカーと合わせてみると、

”すげぇ~”計算どおりです(涙)。

仕上げ寸法まで切り込んで、内側、外側と2回走ると完成。

その後、円の外側を大きめに、内側を小さめに面取り用ビットで面取り。

周囲は、丸面取用のコロ付ビットで仕上げて完成!

実に効率よく加工が出来ますが、

排出される木粉がすごいです。

後は、ツイーターもFOCALに変えたが、

これは、いつも通り詰めが甘いと思います(笑)

その後、ダイポルギーとかいう塗料を

ビビリ止め+防水の為に塗布して今日に至る。

それなりにいい感じに鳴ってるんですが、

これが正解かどうかは、耳の訓練不足で

正直わかりません…

(猫に小判とも言う…)

ですが…

ちょっと見た目が、

いかにも”とってつけた感じ”なのが気になる。

気になりだすと、余計に気になるもので、

どうすれば、ビジアル的に映えるのかを

ネットを徘徊して情報収集してみる。

んで、出来たのがこれ

アウターを彫り込んで、スピーカーのフレームと

面を合わせてみました。

彫り込んだ廻りも面取りしてそれらしく成形。

アウターの周囲も丸面取りして自画自賛(笑)

情報を収集したところ、

こういう加工をする場合は、

トリマーという電動工具が必要とのことが分かった。

で、”買うか”と思ってホムセンで見てみたが、

安くても5,000円程度はする模様。

一回こっきりに勿体無いという貧乏根性で、

人脈を駆使してレンタルしてもらってきた。

(ピントがほうきにいってますが…)

本体しか借りれなかったので、

加工用のビットは自腹です。(←当たり前か)

それから、円切用のガイドも無いので、

薄いMDFの板で自作。

ストレートビットが6mm径で、彫り込み幅が計算上11mmの為

中心点を変えて2回走らすことにする。

その為、中心点が2ヶ所空けてあります。

もうひとつの問題…は、

どうやって中心点を出すか…

すでに、スピーカー用のでかい穴が開いてます。

これは、加工の依頼時に8ヶ所の穴を機械加工で

開けてもらってますので、

このうち2ヶ所にガイド用のピンを打って固定します。

ガイドが長いと一緒に削れますので注意です。

ピンの間の廃材は中心の穴を開けるためのものです。

厚みがありますので調整用です。

で、こういう感じにセットして、

上下左右斜めの穴の中心から

直線を引いて交点を加工の中心として決定する。

自作円切ガイドで中心を合わせて、

円を描いて、実際の加工線と合うかどうかをチェックしてみる。

概ね良好そうなので、

ぶっつけ本番で、トリマーをつけて1回目やってみる。

切り込みは控えめで3mm(最終的には6mmです。)

想像以上に上手く削れました!!

中心点を変えて外側に2周目。

ここで、寸法チェックのためスピーカーと合わせてみると、

”すげぇ~”計算どおりです(涙)。

仕上げ寸法まで切り込んで、内側、外側と2回走ると完成。

その後、円の外側を大きめに、内側を小さめに面取り用ビットで面取り。

周囲は、丸面取用のコロ付ビットで仕上げて完成!

実に効率よく加工が出来ますが、

排出される木粉がすごいです。

後は、ツイーターもFOCALに変えたが、

これは、いつも通り詰めが甘いと思います(笑)

※コメント投稿者のブログIDはブログ作成者のみに通知されます