スマホやデジカメ、 そんな電子機器の中に組み込まれる部品は表面実装タイプと呼ばれる米粒サイズの部品が多用されている。 僕も電子回路の設計や調整などの仕事を長年やってきた人間なのだが、 自分自身でそんな小粒な部品のハンダ付けや取り外しなどを手作業でやったことは有りませんでした。

それが「LEDで自由にいろんな色を発光させたい」そんな趣味の世界の関わりで「”1608”サイズの表面実装LEDを使って照明光源を組み立てて見よう」と想い立ち、 昨日は秋葉原に出向いて「赤・黄・黄緑・緑・青・白」各色20個入りのパックを買って来たのです。 我が家には表面実装部品のハンダ付けに向くサイズの半田ゴテは無かったから、20Wタイプのコテや0.8mmΦのハンダも購入してきました。

夕方から始めた作業、 プリント基板上にたった一つのLEDをハンダ付けするのに手こずり、 1時間経って出来ません。 プリント基板上の特定の位置にチップを固定するのはセロテープでやりました。 ところが半田ゴテを押し当てるハンダ付け作業は2・3秒以内の短時間で済ませたつもりなのに、素子のケースが目視で判るほどに壊れてしまったり、 外見上は壊れた風に見えなくとも、テスターをダイオードチェックモードにして確認すると断線状態になっているのです。 その都度テープ状の梱包から新たなチップを取り出すのだが、 封止用の薄い透明なテープをめくる時におかしな力が掛かって中身がすっ飛びだして行方不明、 それで3つほど無くしてしまったり、 なんだかんだで10個の素子を消耗し、 僕の気力も消耗して、なんの成果も無いまま昨日の作業は終了しました。

そして今朝、 プリント基板に半田ゴテで直かにハンダ付けするのは僕の腕前では無理と判断して方針変更しました。 その方法は言ってみればリード線付きのLEDを作ることです。

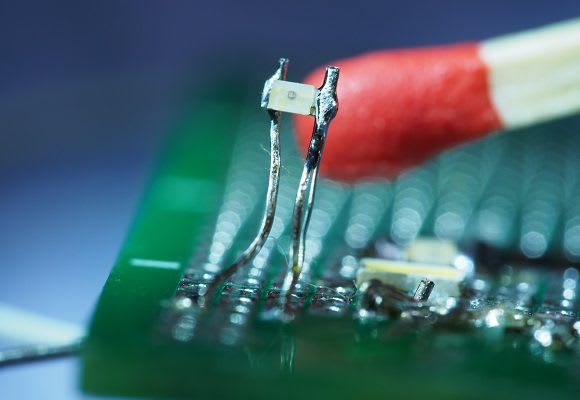

細い線材(撚り線の中の1本)にハンダの玉を付け、 そのハンダの玉になった部分をチップ部品のハンダ付け電極に押し当てる形になるよう、チップ部品と線材の周辺をセロテープで固定しました。 ついで玉になったハンダの周辺にはハンダの線材の中からほじくりだしたフラックスの粉末を置きました。 そして最後に半田ゴテを玉になっているハンダ部分に軽く触れて溶かしてみました。 そしたら素子にダメージを与える事は無く、リード線付きのLEDみたいな物が完成しましたよ。 それをプリント基板上に立ててマッチ棒を背景に撮影したのがきょうの写真です。

ところで、「そんなリード線付きのLEDなら、プラスチックモールドされたリード線付きの部品が市販されているでしょ、それを使えば?!」 と言われそう。 僕だってそうしたい。 でもそうしないで表面実装部品に拘るのは訳があります。 モールドタイプのLEDから1cm程の距離に白紙を置いて光のパターンを見ると、 モールド材の不均一、先端のレンズ形状と発光素子との位置関係など、いろんな要因が有るんでしょうけど、光のパターンに結構ムラがあるのです。 ゴミの様な明るさムラ、極度の明暗差のある光輪、そんなのは均一な明るさ明るさが欲しい僕には困る。 なにしろ趣味の世界ですから。

ところで世の中の自作派の方々、 クリームハンダを基板に塗布して、その上にチップ部品を置き、 オーブントースターで「チン!」 してハンダ付け。 そんな事もやってるみたい。 でもクリームハンダは保存寿命が短いらしいし、高価だし。 今後はどうしたものかなあ?

”1608”サイズ とは 1.6 mm x 0.8 mm

それが「LEDで自由にいろんな色を発光させたい」そんな趣味の世界の関わりで「”1608”サイズの表面実装LEDを使って照明光源を組み立てて見よう」と想い立ち、 昨日は秋葉原に出向いて「赤・黄・黄緑・緑・青・白」各色20個入りのパックを買って来たのです。 我が家には表面実装部品のハンダ付けに向くサイズの半田ゴテは無かったから、20Wタイプのコテや0.8mmΦのハンダも購入してきました。

夕方から始めた作業、 プリント基板上にたった一つのLEDをハンダ付けするのに手こずり、 1時間経って出来ません。 プリント基板上の特定の位置にチップを固定するのはセロテープでやりました。 ところが半田ゴテを押し当てるハンダ付け作業は2・3秒以内の短時間で済ませたつもりなのに、素子のケースが目視で判るほどに壊れてしまったり、 外見上は壊れた風に見えなくとも、テスターをダイオードチェックモードにして確認すると断線状態になっているのです。 その都度テープ状の梱包から新たなチップを取り出すのだが、 封止用の薄い透明なテープをめくる時におかしな力が掛かって中身がすっ飛びだして行方不明、 それで3つほど無くしてしまったり、 なんだかんだで10個の素子を消耗し、 僕の気力も消耗して、なんの成果も無いまま昨日の作業は終了しました。

そして今朝、 プリント基板に半田ゴテで直かにハンダ付けするのは僕の腕前では無理と判断して方針変更しました。 その方法は言ってみればリード線付きのLEDを作ることです。

細い線材(撚り線の中の1本)にハンダの玉を付け、 そのハンダの玉になった部分をチップ部品のハンダ付け電極に押し当てる形になるよう、チップ部品と線材の周辺をセロテープで固定しました。 ついで玉になったハンダの周辺にはハンダの線材の中からほじくりだしたフラックスの粉末を置きました。 そして最後に半田ゴテを玉になっているハンダ部分に軽く触れて溶かしてみました。 そしたら素子にダメージを与える事は無く、リード線付きのLEDみたいな物が完成しましたよ。 それをプリント基板上に立ててマッチ棒を背景に撮影したのがきょうの写真です。

ところで、「そんなリード線付きのLEDなら、プラスチックモールドされたリード線付きの部品が市販されているでしょ、それを使えば?!」 と言われそう。 僕だってそうしたい。 でもそうしないで表面実装部品に拘るのは訳があります。 モールドタイプのLEDから1cm程の距離に白紙を置いて光のパターンを見ると、 モールド材の不均一、先端のレンズ形状と発光素子との位置関係など、いろんな要因が有るんでしょうけど、光のパターンに結構ムラがあるのです。 ゴミの様な明るさムラ、極度の明暗差のある光輪、そんなのは均一な明るさ明るさが欲しい僕には困る。 なにしろ趣味の世界ですから。

ところで世の中の自作派の方々、 クリームハンダを基板に塗布して、その上にチップ部品を置き、 オーブントースターで「チン!」 してハンダ付け。 そんな事もやってるみたい。 でもクリームハンダは保存寿命が短いらしいし、高価だし。 今後はどうしたものかなあ?

”1608”サイズ とは 1.6 mm x 0.8 mm