本日の山陰はこの所の好天候とはうってかわって厚い雲が出ています、今にも雨が降りそうだと思っていましたらお昼頃からは降水確率が90%だとか・・・午後からは予定通り雨が降りました。

それでも出勤してすぐには風こそ強かったですが雨はパラつく程度だったので外仕事を進めましたよ。

そう!昨日の中庭の芝生の部分の際を刈っておきました

際刈りはほぼ完了しましたので後は芝を刈る位ですかね〜

これはまた後日お休みの時に天気が良ければチャレンジしましょう。

今日はミニのボディを研ぐ予定でしたが・・・キャストしているとどうも気になる部品が出てきましたので予定を変更しています。

まずは毎日のルーティーンになりつつ有る修理編からですね

これもまたお預かりしているミニカーなのですがケーニッヒテスタロッサ(BBSホイールつきというのかな!?)ですウインドウが外れてワイパーを押し上げると言う典型的な症状ですね。

テスタロッサ系の車は窓が大きいのかこの症状の物が結構有ります。

外れているウインドウを全て外します・・・

接着面を掃除しまして剥げたエナメル塗料をタッチアップします

まあいつもの作業です・・・

このケーニッヒテスタロッサは台のアルミ板まで剥がれていましたので一旦ミニカーを取り外しましてベース板に付いているアルミをを剥がして接着し直しています・・・と文章にすれば一行で済みますが。

実はそうじゃないのです。

アルミ板は曲がり易く一旦曲がってしまいますとどうにも綺麗になりませんので剥がすのがとても大変なのです

綺麗に剥げたらもう作業は終わった様な物ですね・・・

そしてミニカーを台に止めようとしたら右のサイドウインドウが浮いているのを発見しました・・・見て見ぬ振りは出来ませんからウインド一枚の脱着はサービスですね(笑)

見積もりに無い物は頂けませんから・・・

さて次は458GT2でメイクアップの限定版の物です

俗に言うMUEMの品番で始まる大変数の少ない限定版のミニカーですが・・・お客様のご自宅でネコに襲われてミラーが外れてしまったらしいです・・・何でネコが458GT2しかも貴重なミニカーだけを襲ったのか理由はわかりません(笑)

実はこのミニカーの片側のミラーは以前にも修理をしています取り付けのピンが大変細いしミラーのステーも厚みが無いから苦労した記憶が有ります・・・しかも今回は両方です。

今まで修理をしていない方はこの通り取付けステーの厚みのぶぶんに0.3mmの穴を開けて真鍮のピンを差し込んで接着します。

一度修理した方は穴ごと崩れてしまっていますのでもう穴を開ける事が出来ません

メイクアップさんに在庫が有ればミラーを取り寄せた方が良いのですがマットブラックなので艶がボディと同じ様になるのか若干不安です。新品の部品を取って直したのでは私の勉強にもならない訳です(笑)

そこでダメ元で真鍮ピンをハンダ付けしてみました

何とかなる物ですね〜(笑)

ハンダゴテは温調付きなのでいつもの450度から350度に設定を変えまして必要以上に溶けない様にしてみました

今までも小さなメタルの部品をハンダ付けしないといけない時は安全の為に温度を下げて作業をしておりました・・・

ミラーはハンダ付けをした後研磨して形を整えたらエアブラシでタッチアップしました

そしてボディに取り付けています

ネコの襲撃なのかどうかはよくわかりませんがミラーのステーが少し変形していましたのでこの後少し曲げて修正しています

しかし余り何度も修正しますとホワイトメタルが金属疲労をして折れてしまう事が有りますから余りしつこく修正をするのは厳禁ですね。

折り合いの良い所で作業終了します。

Aさん修理完了ですよ、息を詰めての作業が多く時間も結構かかったので今回はちょっと修理代が高いですよ(笑)

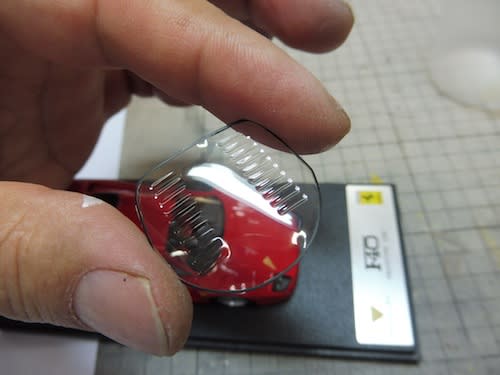

さてAさんの友人のE藤さんからお預かりした288GTOですがウインドウが3枚浮いてしまったらしいです

久々に箱から出したら・・・だったそうです、まあこう言う方は多いのでしょうね〜。

作業前の写真を撮っていましたがうかつにも消去してしまいました・・・(汗)

よって完了した所だけ・・・この車の場合再接着した時の押さえが難しいのですよ。

ウインドウの上側のデカールの部分にマスキングテープを貼りますと必ずデカールが剥げてしまうのでウインドウのモールの上を押さえます。

ウインドウが浮いてしまったらなるべく早く直しましょういつまでも放っておきますとウインドの透明なフィルム自体に癖がついてしまって直らなくなる場合も有ります。

さすがにこの車の部品取りは持っていないですからね〜。

少し前に修理したカウンタックなどもそれが原因で部品取りからウインドウを外して交換したのは記憶に新しいですよね。

まあ部品がある内は良いですけど部品取りが無くなってきますと新たに作る事になりますから高い物につく可能性が有ります。

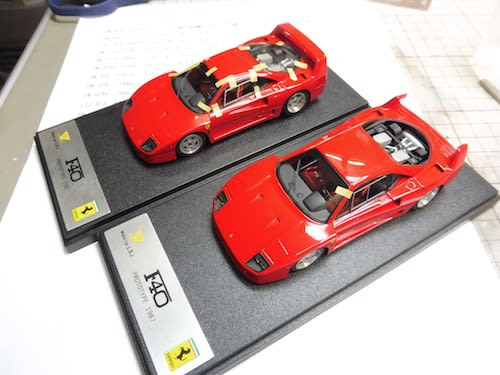

さてここからが本日の本題ですね

タイヤのキャストをやっています

まあこれは普通通りなんですが・・・

私のブログにご訪問下さる方にとってはまあ珍しくも無いでしょう

珍しいのはここからです・・・

どこが?ってまたホイールを作っています

ホイールはもう原型を作ったんじゃないの?

作ったのですが複製をしますとリムの部分に薄い所が出来てしまうのです

これはシリコン型がレジンが硬化する時の熱で曲がってきまして原型のリムに近い部分が出来てしまいますとレジンでキャストした時にリムの厚みが不均一になってしまう現象なんですね〜

タイヤの内径を少し小さめにしてテンションを掛けてホイールに装着するやり方では強度が心配になってきます

まあテストでは何の問題も無く装着出来たのですが作品がお客様の元に行ってからホイールやタイヤに問題が出ると困りますから作り直しをする事に致しました。

私が作り直しをするのは大変珍しいのですが・・・

いくつか持っているボチュレットのミニのキットの中で一番出来の良いホイールを引っ張り出してきまして再び加工します

今度はリムの厚みをなるべく取れる様にしたいですね。

同じボチュレットのキットですがホイールのリムの形状が違っていました

前のはリムが真っすぐだったのに今度の物はリムの端の部分が少し開いた様な形状になっていてリムの外径も少し大きめの6.5mm・・・以前のは6.0mmだったのに・・・

ホイールのマイナーチェンジかな?

ミニは元々10インチだったのが12インチになった・・・と言うのとは違う感じですね

タイヤの事を考えますとリムの部分は真っすぐにタイヤが嵌る様にしたいけど外径は大きくしたく無い訳でしてリムの一番外側の部分を削って薄く挽いた真鍮の素材を被せて真っすぐにするという方法をとってみました

最初に作った真鍮のリムの部分はちょっと失敗です

ホイールと真鍮の部品の間に僅かな隙間が見えますね

この隙間が有るという事は外径が少し大きくなったという事につながりますからこの部品は没にします

もう一度作り直しをしました今度は隙間も出来ずに上手く収まりましたので接着しました

手で作った(恐らくですが)原型を持つ部品に旋盤で作ったリムを取付けるのはなかなか至難の業ですね〜正円は当然でていませんからね〜

ホイールの中心の穴はもう一度開け直さないと正確な位置になっていないと思われます

なのでメタルに近い固さのハンダ線を使って一度埋めておきましょう

埋めておかないと穴を開け直した時にキリが寄ってしまうので正確な加工が出来ないのです

1.6mmのハンダ線が良さそうですね〜

エポキシ接着剤でハンダ線を接着したらカットして穴埋め完了です

それでも出勤してすぐには風こそ強かったですが雨はパラつく程度だったので外仕事を進めましたよ。

そう!昨日の中庭の芝生の部分の際を刈っておきました

際刈りはほぼ完了しましたので後は芝を刈る位ですかね〜

これはまた後日お休みの時に天気が良ければチャレンジしましょう。

今日はミニのボディを研ぐ予定でしたが・・・キャストしているとどうも気になる部品が出てきましたので予定を変更しています。

まずは毎日のルーティーンになりつつ有る修理編からですね

これもまたお預かりしているミニカーなのですがケーニッヒテスタロッサ(BBSホイールつきというのかな!?)ですウインドウが外れてワイパーを押し上げると言う典型的な症状ですね。

テスタロッサ系の車は窓が大きいのかこの症状の物が結構有ります。

外れているウインドウを全て外します・・・

接着面を掃除しまして剥げたエナメル塗料をタッチアップします

まあいつもの作業です・・・

このケーニッヒテスタロッサは台のアルミ板まで剥がれていましたので一旦ミニカーを取り外しましてベース板に付いているアルミをを剥がして接着し直しています・・・と文章にすれば一行で済みますが。

実はそうじゃないのです。

アルミ板は曲がり易く一旦曲がってしまいますとどうにも綺麗になりませんので剥がすのがとても大変なのです

綺麗に剥げたらもう作業は終わった様な物ですね・・・

そしてミニカーを台に止めようとしたら右のサイドウインドウが浮いているのを発見しました・・・見て見ぬ振りは出来ませんからウインド一枚の脱着はサービスですね(笑)

見積もりに無い物は頂けませんから・・・

さて次は458GT2でメイクアップの限定版の物です

俗に言うMUEMの品番で始まる大変数の少ない限定版のミニカーですが・・・お客様のご自宅でネコに襲われてミラーが外れてしまったらしいです・・・何でネコが458GT2しかも貴重なミニカーだけを襲ったのか理由はわかりません(笑)

実はこのミニカーの片側のミラーは以前にも修理をしています取り付けのピンが大変細いしミラーのステーも厚みが無いから苦労した記憶が有ります・・・しかも今回は両方です。

今まで修理をしていない方はこの通り取付けステーの厚みのぶぶんに0.3mmの穴を開けて真鍮のピンを差し込んで接着します。

一度修理した方は穴ごと崩れてしまっていますのでもう穴を開ける事が出来ません

メイクアップさんに在庫が有ればミラーを取り寄せた方が良いのですがマットブラックなので艶がボディと同じ様になるのか若干不安です。新品の部品を取って直したのでは私の勉強にもならない訳です(笑)

そこでダメ元で真鍮ピンをハンダ付けしてみました

何とかなる物ですね〜(笑)

ハンダゴテは温調付きなのでいつもの450度から350度に設定を変えまして必要以上に溶けない様にしてみました

今までも小さなメタルの部品をハンダ付けしないといけない時は安全の為に温度を下げて作業をしておりました・・・

ミラーはハンダ付けをした後研磨して形を整えたらエアブラシでタッチアップしました

そしてボディに取り付けています

ネコの襲撃なのかどうかはよくわかりませんがミラーのステーが少し変形していましたのでこの後少し曲げて修正しています

しかし余り何度も修正しますとホワイトメタルが金属疲労をして折れてしまう事が有りますから余りしつこく修正をするのは厳禁ですね。

折り合いの良い所で作業終了します。

Aさん修理完了ですよ、息を詰めての作業が多く時間も結構かかったので今回はちょっと修理代が高いですよ(笑)

さてAさんの友人のE藤さんからお預かりした288GTOですがウインドウが3枚浮いてしまったらしいです

久々に箱から出したら・・・だったそうです、まあこう言う方は多いのでしょうね〜。

作業前の写真を撮っていましたがうかつにも消去してしまいました・・・(汗)

よって完了した所だけ・・・この車の場合再接着した時の押さえが難しいのですよ。

ウインドウの上側のデカールの部分にマスキングテープを貼りますと必ずデカールが剥げてしまうのでウインドウのモールの上を押さえます。

ウインドウが浮いてしまったらなるべく早く直しましょういつまでも放っておきますとウインドの透明なフィルム自体に癖がついてしまって直らなくなる場合も有ります。

さすがにこの車の部品取りは持っていないですからね〜。

少し前に修理したカウンタックなどもそれが原因で部品取りからウインドウを外して交換したのは記憶に新しいですよね。

まあ部品がある内は良いですけど部品取りが無くなってきますと新たに作る事になりますから高い物につく可能性が有ります。

さてここからが本日の本題ですね

タイヤのキャストをやっています

まあこれは普通通りなんですが・・・

私のブログにご訪問下さる方にとってはまあ珍しくも無いでしょう

珍しいのはここからです・・・

どこが?ってまたホイールを作っています

ホイールはもう原型を作ったんじゃないの?

作ったのですが複製をしますとリムの部分に薄い所が出来てしまうのです

これはシリコン型がレジンが硬化する時の熱で曲がってきまして原型のリムに近い部分が出来てしまいますとレジンでキャストした時にリムの厚みが不均一になってしまう現象なんですね〜

タイヤの内径を少し小さめにしてテンションを掛けてホイールに装着するやり方では強度が心配になってきます

まあテストでは何の問題も無く装着出来たのですが作品がお客様の元に行ってからホイールやタイヤに問題が出ると困りますから作り直しをする事に致しました。

私が作り直しをするのは大変珍しいのですが・・・

いくつか持っているボチュレットのミニのキットの中で一番出来の良いホイールを引っ張り出してきまして再び加工します

今度はリムの厚みをなるべく取れる様にしたいですね。

同じボチュレットのキットですがホイールのリムの形状が違っていました

前のはリムが真っすぐだったのに今度の物はリムの端の部分が少し開いた様な形状になっていてリムの外径も少し大きめの6.5mm・・・以前のは6.0mmだったのに・・・

ホイールのマイナーチェンジかな?

ミニは元々10インチだったのが12インチになった・・・と言うのとは違う感じですね

タイヤの事を考えますとリムの部分は真っすぐにタイヤが嵌る様にしたいけど外径は大きくしたく無い訳でしてリムの一番外側の部分を削って薄く挽いた真鍮の素材を被せて真っすぐにするという方法をとってみました

最初に作った真鍮のリムの部分はちょっと失敗です

ホイールと真鍮の部品の間に僅かな隙間が見えますね

この隙間が有るという事は外径が少し大きくなったという事につながりますからこの部品は没にします

もう一度作り直しをしました今度は隙間も出来ずに上手く収まりましたので接着しました

手で作った(恐らくですが)原型を持つ部品に旋盤で作ったリムを取付けるのはなかなか至難の業ですね〜正円は当然でていませんからね〜

ホイールの中心の穴はもう一度開け直さないと正確な位置になっていないと思われます

なのでメタルに近い固さのハンダ線を使って一度埋めておきましょう

埋めておかないと穴を開け直した時にキリが寄ってしまうので正確な加工が出来ないのです

1.6mmのハンダ線が良さそうですね〜

エポキシ接着剤でハンダ線を接着したらカットして穴埋め完了です