本日は午前中雨が降りました。

正確には降ったり止んだりでしたのでそんなに良い天気と言う訳ではなかったですね・・・

でも僕は本日虹を見ました(そうRainbowが完成したのです)

今まで自宅で作っている時にはこんな日は半日お休みにして近くの温泉に行ってお風呂には入りました。

お風呂に入る事で気分転換を図り次の製作に向けて頭を切り替えて・・・また発想を変えてみるのです。

しかし、今はアトリエに居ますからそんな勝手は出来ません、何時誰がいらっしゃるかわかりませんのでなるべく営業時間中はアトリエを空ける訳にはゆかないのです。

では、どんな方法で・・・発想を転換させるのか・・・(笑)

アレが有るじゃないですか〜!!!!

・・・330P4!

それです!!

と言う事でそれを進めますよ(笑)

偉そうに言うけどこれって仕事じゃない〜!!(爆)

大体の仮組は終わっていますのでここからは公約通りにフレームを真鍮で作り直してゆく事になります1/12の鋼管スペースフレームを作るのは初めてですがはたしてうまくゆくのでしょうか?

まず素材からですが

キットのメタルのフレームを計測してみますと一番細い物が2.0mm中間の物が3.0mm一番太い物が5.0mm程ですね・・・このフレームで使われている主な物はこの3種類ですね。

ただメタルで鋳造してあるのでどの様な配置になっているかわかりますがキットの構成上辻褄が合わない部分やキットに都合の良い解釈をしている部分も見うけられますね〜。

そこは調査をした上に想像も含めて作ってゆくしか無いでしょう。

実車を見に行くにしても今国内には無いはずですし・・・

素材を揃えます

皆さんなら何を使われますか?

5mm/3mm/2mmの真鍮線ですか?

甘い!甘い!!

実車は鋼線では無いですよね・・・・

鉄のパイプなんですよ!だから線じゃなくてパイプを使うのです。

と言う事でこれです。

パイプを使うのは他にも理由がありますよ、3mmや2mmはまだ良いのですが5mmの真鍮線って加工し難いでしょ?

切っても曲げても接続するのも難しいのです・・・第一にハンダ付けする時に暖まり難いから時間もかかりますハンダゴテも容量が不足しますしね〜その点パイプなら肉が薄いからすぐに付きます。

この太い真鍮パイプはコクピットの下側を左右に結んでいる物なのですね、そこに細い2.0mmのパイプが直角に通ります。

しかしここに少し問題が有りまして普通貫通するのは中央だと思われるかもしれませんがMFHのキットでは細いパイプは太いパイプの下側を貫通しているのです。

まずこの貫通位置が正しいのか考えなければなりません・・・

このフレームの下側にはアルミ板が貼られていますが裏側から見た場合にこの細いフレームの位置に添ってリベットが打ってい有る様な表現になっている訳ですね。

だとすれば太いパイプの中央を細いパイプが貫通していればアルミ板はこの太いパイプの所で段が付いてしまいますね。

実車の裏にその段が無いという事は細いパイプは太いパイプの下側に寄って貫通している事になります。

そこまで考えが付けば後はする事は簡単でしょう?

5.0mmの真鍮パイプの下側に寄せて穴を開けます

と言ってもドリルでは斜めの部分に穴は空きませんよこのときドリルを使えば斜めの面にドリルを押し当てる事になりますからほぼ確実に刃を折ってしまいます。

フライス盤を使って2.0mmのエンドミルを使って穴を開けるのです。

同様に細いパイプがT型に接続される場合は接続部分の方側を半円型に削る必要が有りますがこれも同じくフライスを使って削ります。

切った真っすぐな面をパイプの曲面に押し付けてハンダ付けするよりもハンダの量を最低限にして確実に奇麗に仕上げる事が出来ますし金属の当り面を大きくする事で強度アップも見込めます。

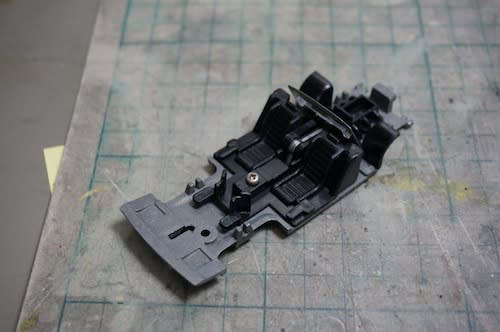

先ほどの太いパイプの下側に細いパイプを通す部分はこんな感じになります・・・

(下の画像ではシャーシの裏面が上側になっています)

ちょっと離れて上から見ますとこんな感じに見えます。

まだハンダ付けはしていませんがフライスできちんと穴を開けたのでガタは無くこのまま持ち上げられます・・・(笑)

ハンダを流しました・・・

よく観察して下さいね、パイプだから熱が良くまわりますね必要最小限のハンダで接合が出来ていますよ。

ハンダが団子状になる様ではきちんと付いていませんいずれボロっと剥げてしまいます。

本日の成果はここまでですね〜。

ここまではまずまず順調な滑り出しでしょうか・・・

正確には降ったり止んだりでしたのでそんなに良い天気と言う訳ではなかったですね・・・

でも僕は本日虹を見ました(そうRainbowが完成したのです)

今まで自宅で作っている時にはこんな日は半日お休みにして近くの温泉に行ってお風呂には入りました。

お風呂に入る事で気分転換を図り次の製作に向けて頭を切り替えて・・・また発想を変えてみるのです。

しかし、今はアトリエに居ますからそんな勝手は出来ません、何時誰がいらっしゃるかわかりませんのでなるべく営業時間中はアトリエを空ける訳にはゆかないのです。

では、どんな方法で・・・発想を転換させるのか・・・(笑)

アレが有るじゃないですか〜!!!!

・・・330P4!

それです!!

と言う事でそれを進めますよ(笑)

偉そうに言うけどこれって仕事じゃない〜!!(爆)

大体の仮組は終わっていますのでここからは公約通りにフレームを真鍮で作り直してゆく事になります1/12の鋼管スペースフレームを作るのは初めてですがはたしてうまくゆくのでしょうか?

まず素材からですが

キットのメタルのフレームを計測してみますと一番細い物が2.0mm中間の物が3.0mm一番太い物が5.0mm程ですね・・・このフレームで使われている主な物はこの3種類ですね。

ただメタルで鋳造してあるのでどの様な配置になっているかわかりますがキットの構成上辻褄が合わない部分やキットに都合の良い解釈をしている部分も見うけられますね〜。

そこは調査をした上に想像も含めて作ってゆくしか無いでしょう。

実車を見に行くにしても今国内には無いはずですし・・・

素材を揃えます

皆さんなら何を使われますか?

5mm/3mm/2mmの真鍮線ですか?

甘い!甘い!!

実車は鋼線では無いですよね・・・・

鉄のパイプなんですよ!だから線じゃなくてパイプを使うのです。

と言う事でこれです。

パイプを使うのは他にも理由がありますよ、3mmや2mmはまだ良いのですが5mmの真鍮線って加工し難いでしょ?

切っても曲げても接続するのも難しいのです・・・第一にハンダ付けする時に暖まり難いから時間もかかりますハンダゴテも容量が不足しますしね〜その点パイプなら肉が薄いからすぐに付きます。

この太い真鍮パイプはコクピットの下側を左右に結んでいる物なのですね、そこに細い2.0mmのパイプが直角に通ります。

しかしここに少し問題が有りまして普通貫通するのは中央だと思われるかもしれませんがMFHのキットでは細いパイプは太いパイプの下側を貫通しているのです。

まずこの貫通位置が正しいのか考えなければなりません・・・

このフレームの下側にはアルミ板が貼られていますが裏側から見た場合にこの細いフレームの位置に添ってリベットが打ってい有る様な表現になっている訳ですね。

だとすれば太いパイプの中央を細いパイプが貫通していればアルミ板はこの太いパイプの所で段が付いてしまいますね。

実車の裏にその段が無いという事は細いパイプは太いパイプの下側に寄って貫通している事になります。

そこまで考えが付けば後はする事は簡単でしょう?

5.0mmの真鍮パイプの下側に寄せて穴を開けます

と言ってもドリルでは斜めの部分に穴は空きませんよこのときドリルを使えば斜めの面にドリルを押し当てる事になりますからほぼ確実に刃を折ってしまいます。

フライス盤を使って2.0mmのエンドミルを使って穴を開けるのです。

同様に細いパイプがT型に接続される場合は接続部分の方側を半円型に削る必要が有りますがこれも同じくフライスを使って削ります。

切った真っすぐな面をパイプの曲面に押し付けてハンダ付けするよりもハンダの量を最低限にして確実に奇麗に仕上げる事が出来ますし金属の当り面を大きくする事で強度アップも見込めます。

先ほどの太いパイプの下側に細いパイプを通す部分はこんな感じになります・・・

(下の画像ではシャーシの裏面が上側になっています)

ちょっと離れて上から見ますとこんな感じに見えます。

まだハンダ付けはしていませんがフライスできちんと穴を開けたのでガタは無くこのまま持ち上げられます・・・(笑)

ハンダを流しました・・・

よく観察して下さいね、パイプだから熱が良くまわりますね必要最小限のハンダで接合が出来ていますよ。

ハンダが団子状になる様ではきちんと付いていませんいずれボロっと剥げてしまいます。

本日の成果はここまでですね〜。

ここまではまずまず順調な滑り出しでしょうか・・・