今日はちょっと天気が崩れましたね~。

まあそんなに多量に降った訳では有りません、道路がサラッと濡れただけでした。

それでも畑には丁度良いお湿りにはなったかもしれません。

半月以上降っていなかったですからね~

そんな中ですが晩生のイチジクがそろそろ絶頂期を迎えた様ですね、今まではドーフィンという種類のイチジクでしたがこれからはヌアールドカロンの収穫になります。

このイチジクは小振りですが中心の穴の部分から蜜を吹きます。

半分に割ると中は生のジャムの様な甘さです、しかし量は穫れませんからほんの一時期になりますね~。

当方ではイチジクの収穫時期の順番は白無花果からバナーネ、ドーフィン、日本無花果、ヌアールドカロンとなります。

ヌアールドカロンが終わりますと今年の無花果の季節は終わりになりましてそろそろストーブが恋しくなりますね。

さて昨日は定休日だったのですがご依頼者様の御好意でご都合をつけて頂きましたので奈良県まで今製作中のOsca Dromos Zgatoを見にゆきました。

原型はすでに完成しシリコン型を作っているタイミングですがここからまだ修正は可能な状況ですしボディの塗色や細かな部分のディティールを確認しておくとここから先の製作に必ずプラスになると言う事で行って来ました。

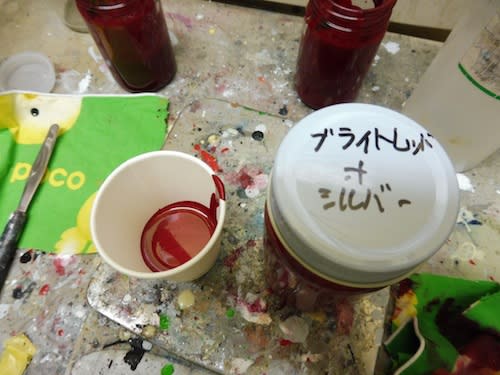

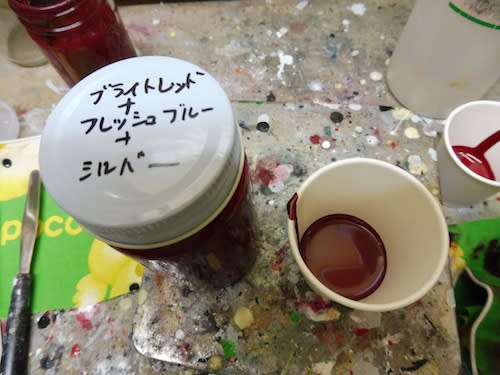

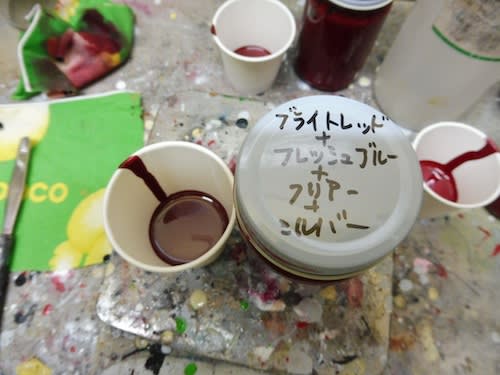

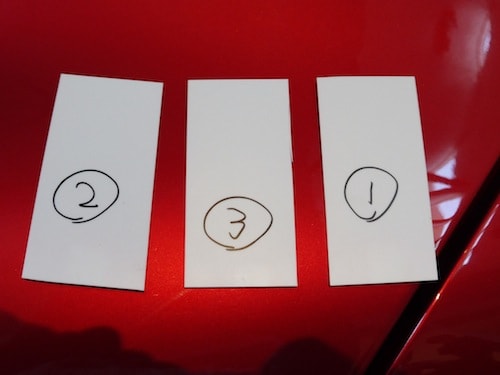

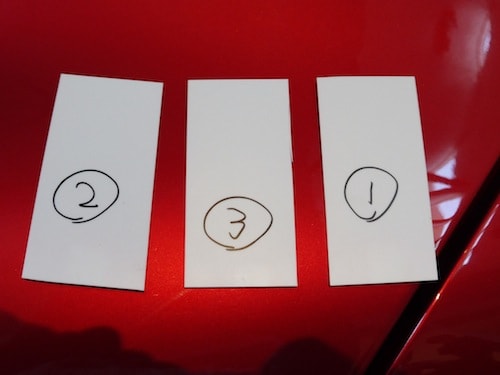

まず塗色ですが・・・私のイメージと言うか完成品に塗ってあった塗装を元に作ったカラーサンプルは一番右側の物でしたが色が違いますね。

もっと赤いです・・・私が作ったのはどちらかと言うと紫に近い物でそのイメージだったのですが・・・。

色の系統的に違いますね・・・比較的最近のマツダCX-5とかロードスターの赤に近い物ではないかと・・・。

まあこれも比較して見ないとわからないですが・・・

濃さは1番よりは濃いけど2番よりは薄いですね・・・いくつかのサンプルを用意して比較しながら調色をしますと色の違いがよく分りますね。

赤を混ぜた時にそんな感じのカラーにしなければなりませんね。

他にもこれがお尻の部分の形状です・・・意外に丸い・・・

そしてリアウインドウのこの部分は穴が空いています。

そしてその奥の部分はカーペットではなくメッシュになっています。

つまりリアウインドウの部分はエンジンルームから熱気を抜いてリアウインドウのこの穴から外に排出するという事なんですね。

ちなみにどのモデルにも無いのですがこのリアウインドウの部分とコクピットを仕切る部分にはガラスが嵌めてありまして熱気がコクピットに入らない様になっています。

ここも不明だった部分です。

ABCのモデルではここにメッシュが貼ってあり熱気はここから抜く様になっている様でしたが・・・メッシュは有りません。

と多くの事がわかりました、やっぱり時間をかけてでも実車を見てみる方が良いですね。

さてここからは本日の作業です

シリコン型の底を外しまして中に詰めてある油粘土をかき出しています。

細かな所に詰っている油粘土も綺麗に取り除かなければなりません。

やっと綺麗になりました・・・・

1次脱泡をしたシリコンを流し込みました、この辺りは最初にシリコンを流した時と同じ作業をしています。

この時点で多少の泡は仕方が無いですね。

下側の少し黄色みを帯びている部分が最初に流したシリコンです、上側の1.5cm程でしょうか白っぽい部分が今流した物でまだ未硬化の部分ですね。

そうそうシリコンを流す前にシリコンの部分が一体化しない様に剥離剤を塗布しておく事をお忘れなく・・・

そして2次脱泡です、これで完全に気泡を取り除けます。

2次脱泡の最中ですがそれでもこんなに泡が出ます・・・まるで沸騰している様に見えますね。

2次脱泡を終わって取り出しました。

まだ表面は滑らかな状態では無く多少の凹凸が有ります。

少し時間をおきますとこんなに滑らかな表面になります。

まあ表面は多少泡が有っても良いのです、原型の脇になければね~。

これで明日はレジンでキャスト出来ますね。

まあそんなに多量に降った訳では有りません、道路がサラッと濡れただけでした。

それでも畑には丁度良いお湿りにはなったかもしれません。

半月以上降っていなかったですからね~

そんな中ですが晩生のイチジクがそろそろ絶頂期を迎えた様ですね、今まではドーフィンという種類のイチジクでしたがこれからはヌアールドカロンの収穫になります。

このイチジクは小振りですが中心の穴の部分から蜜を吹きます。

半分に割ると中は生のジャムの様な甘さです、しかし量は穫れませんからほんの一時期になりますね~。

当方ではイチジクの収穫時期の順番は白無花果からバナーネ、ドーフィン、日本無花果、ヌアールドカロンとなります。

ヌアールドカロンが終わりますと今年の無花果の季節は終わりになりましてそろそろストーブが恋しくなりますね。

さて昨日は定休日だったのですがご依頼者様の御好意でご都合をつけて頂きましたので奈良県まで今製作中のOsca Dromos Zgatoを見にゆきました。

原型はすでに完成しシリコン型を作っているタイミングですがここからまだ修正は可能な状況ですしボディの塗色や細かな部分のディティールを確認しておくとここから先の製作に必ずプラスになると言う事で行って来ました。

まず塗色ですが・・・私のイメージと言うか完成品に塗ってあった塗装を元に作ったカラーサンプルは一番右側の物でしたが色が違いますね。

もっと赤いです・・・私が作ったのはどちらかと言うと紫に近い物でそのイメージだったのですが・・・。

色の系統的に違いますね・・・比較的最近のマツダCX-5とかロードスターの赤に近い物ではないかと・・・。

まあこれも比較して見ないとわからないですが・・・

濃さは1番よりは濃いけど2番よりは薄いですね・・・いくつかのサンプルを用意して比較しながら調色をしますと色の違いがよく分りますね。

赤を混ぜた時にそんな感じのカラーにしなければなりませんね。

他にもこれがお尻の部分の形状です・・・意外に丸い・・・

そしてリアウインドウのこの部分は穴が空いています。

そしてその奥の部分はカーペットではなくメッシュになっています。

つまりリアウインドウの部分はエンジンルームから熱気を抜いてリアウインドウのこの穴から外に排出するという事なんですね。

ちなみにどのモデルにも無いのですがこのリアウインドウの部分とコクピットを仕切る部分にはガラスが嵌めてありまして熱気がコクピットに入らない様になっています。

ここも不明だった部分です。

ABCのモデルではここにメッシュが貼ってあり熱気はここから抜く様になっている様でしたが・・・メッシュは有りません。

と多くの事がわかりました、やっぱり時間をかけてでも実車を見てみる方が良いですね。

さてここからは本日の作業です

シリコン型の底を外しまして中に詰めてある油粘土をかき出しています。

細かな所に詰っている油粘土も綺麗に取り除かなければなりません。

やっと綺麗になりました・・・・

1次脱泡をしたシリコンを流し込みました、この辺りは最初にシリコンを流した時と同じ作業をしています。

この時点で多少の泡は仕方が無いですね。

下側の少し黄色みを帯びている部分が最初に流したシリコンです、上側の1.5cm程でしょうか白っぽい部分が今流した物でまだ未硬化の部分ですね。

そうそうシリコンを流す前にシリコンの部分が一体化しない様に剥離剤を塗布しておく事をお忘れなく・・・

そして2次脱泡です、これで完全に気泡を取り除けます。

2次脱泡の最中ですがそれでもこんなに泡が出ます・・・まるで沸騰している様に見えますね。

2次脱泡を終わって取り出しました。

まだ表面は滑らかな状態では無く多少の凹凸が有ります。

少し時間をおきますとこんなに滑らかな表面になります。

まあ表面は多少泡が有っても良いのです、原型の脇になければね~。

これで明日はレジンでキャスト出来ますね。