今日は大変暑い日でしたね。

最高気温は31度だったらしいですよ・・・御客様から聞きました。

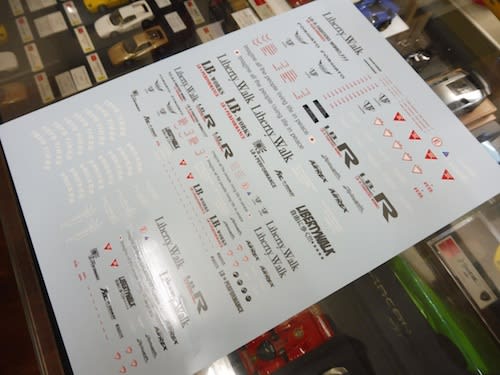

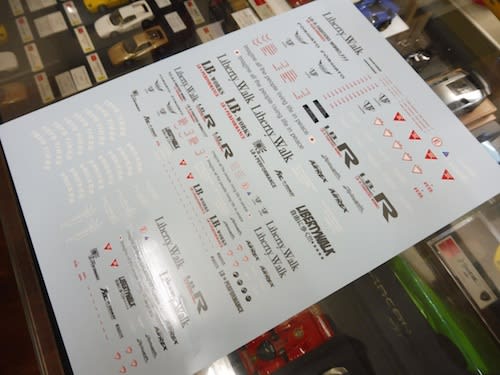

そんな中ですが急ぎのデカール印刷を頼まれてしまいましたので印刷していました。

幸いな事(笑)に印刷しようと思っていたらクリアーデカールが無くなってしまっていましたので隣の松江市までFerrari348Zagatoで出掛けて来ました。

往路は農道を使い適度なアップダウンとワインディングを楽しみ復路は混んだ国道を走りました。

まあこれはテストなので色々な条件で走ってみてその様子を観察したいのです。

往路では少し涼しい風が出ていたエアコンですが復路では熱風製造機(ドライヤーと言うのか!?)となってしまいました。

余りにも暑くてね〜疲れてしまいました。

そして帰ってみれば駐車場は第一/第二駐車場とも満車状態でしてガレージに車を入れる事さえ不可能でした、当然この状態では厨房の手伝いをしなければ昼食にもありつけそうに有りませんでした。

そして食事が終われば少し空けてから本日は3時から五十肩のリハビリの日でしたので病院にいつもの様に痛い肩をリハビリで回して頂きました。

そしてこれから仕事です・・・

データは作った物を送って頂き印刷のみですがデータを理解してプリンターに合わせたデータに直してから順番を検討し印刷します。

送って頂いたデータをそのまま印刷してもこの様なデカールにはなりませんデータを見て理解をする事が必要なのです。

実は印刷した物を見て十分で無い部分が有りましたのでこのデカールを発送した後に別便で部分的に作り直したものをお送りしておきました。

ここからは本業ですね(笑)

まず先日作った1/2号車のシートで気泡の入った部分にポリパテを詰めておきます。

この気泡と言うか凹みなのですがどうやらシリコン型に問題が有った様で同じ位置に凹みが有ります。

理由は不明ながら直しておきましょう。

パテが硬化する間に

特徴的なルーフウイングを整形して取り付けました・・・これは3号車ですね。

次はラジエターの加工です

ラジエターはボディの先端部分に一体で整形されていまして型が良く無いのか傷んでいるのかモールドも十分ではない様です。

少し前に作ったラジエター表面のエッチングを使って作り直したいのです。

まずはボディの先端の部分に穴をあけて取り付けピンを植える準備をします。

そして鋸を使ってラジエターの部分を切り取りました。

この状態では強度が無いので取り扱いは十分な注意を必要とします。

ここからは普通ならアルミ板に貼付けておいてフライスをかけてエッチングのメッシュを取り付ける為の段を掘りたいのですが原型は一つしか無いはずなのにラジエターの厚みが3つとも全て違うのです。

これでは正確な加工が不可能なので・・・ちょっと考えます。

結局自分で鋳造したメタルの厚板から加工する事にしました。

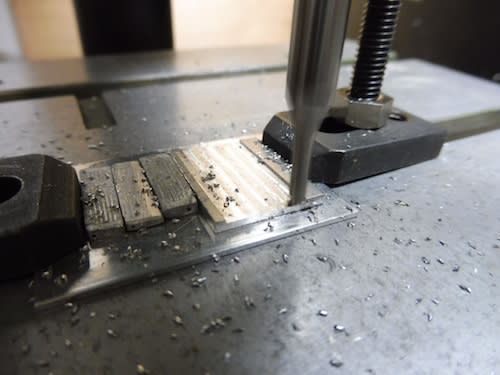

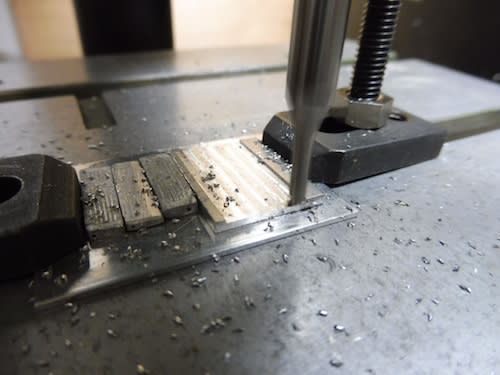

必要な大きさの物をアルミ板に貼付けました。

フライスで0.2mm程表面を欠き取っています。

フライスで加工したメタルの板を鋸でカットします

そうしますと3台分のラジエターが作れますよ。

加工したラジエターをボディに取り付けてみました

これで元々のラジエターはお役御免になりましたね。

これで3台とも新しいラジエターに変更になりました。

この後にシートの方はペーパーで余分なパテを落としまして全体を研磨しておきました。

最高気温は31度だったらしいですよ・・・御客様から聞きました。

そんな中ですが急ぎのデカール印刷を頼まれてしまいましたので印刷していました。

幸いな事(笑)に印刷しようと思っていたらクリアーデカールが無くなってしまっていましたので隣の松江市までFerrari348Zagatoで出掛けて来ました。

往路は農道を使い適度なアップダウンとワインディングを楽しみ復路は混んだ国道を走りました。

まあこれはテストなので色々な条件で走ってみてその様子を観察したいのです。

往路では少し涼しい風が出ていたエアコンですが復路では熱風製造機(ドライヤーと言うのか!?)となってしまいました。

余りにも暑くてね〜疲れてしまいました。

そして帰ってみれば駐車場は第一/第二駐車場とも満車状態でしてガレージに車を入れる事さえ不可能でした、当然この状態では厨房の手伝いをしなければ昼食にもありつけそうに有りませんでした。

そして食事が終われば少し空けてから本日は3時から五十肩のリハビリの日でしたので病院にいつもの様に痛い肩をリハビリで回して頂きました。

そしてこれから仕事です・・・

データは作った物を送って頂き印刷のみですがデータを理解してプリンターに合わせたデータに直してから順番を検討し印刷します。

送って頂いたデータをそのまま印刷してもこの様なデカールにはなりませんデータを見て理解をする事が必要なのです。

実は印刷した物を見て十分で無い部分が有りましたのでこのデカールを発送した後に別便で部分的に作り直したものをお送りしておきました。

ここからは本業ですね(笑)

まず先日作った1/2号車のシートで気泡の入った部分にポリパテを詰めておきます。

この気泡と言うか凹みなのですがどうやらシリコン型に問題が有った様で同じ位置に凹みが有ります。

理由は不明ながら直しておきましょう。

パテが硬化する間に

特徴的なルーフウイングを整形して取り付けました・・・これは3号車ですね。

次はラジエターの加工です

ラジエターはボディの先端部分に一体で整形されていまして型が良く無いのか傷んでいるのかモールドも十分ではない様です。

少し前に作ったラジエター表面のエッチングを使って作り直したいのです。

まずはボディの先端の部分に穴をあけて取り付けピンを植える準備をします。

そして鋸を使ってラジエターの部分を切り取りました。

この状態では強度が無いので取り扱いは十分な注意を必要とします。

ここからは普通ならアルミ板に貼付けておいてフライスをかけてエッチングのメッシュを取り付ける為の段を掘りたいのですが原型は一つしか無いはずなのにラジエターの厚みが3つとも全て違うのです。

これでは正確な加工が不可能なので・・・ちょっと考えます。

結局自分で鋳造したメタルの厚板から加工する事にしました。

必要な大きさの物をアルミ板に貼付けました。

フライスで0.2mm程表面を欠き取っています。

フライスで加工したメタルの板を鋸でカットします

そうしますと3台分のラジエターが作れますよ。

加工したラジエターをボディに取り付けてみました

これで元々のラジエターはお役御免になりましたね。

これで3台とも新しいラジエターに変更になりました。

この後にシートの方はペーパーで余分なパテを落としまして全体を研磨しておきました。