本日の山陰は朝から雨が降っています

天気予報でも雨の確率が大変高くなっていますね〜

今日の降水確率は80%、明日は90%です・・・当分雨が続きそうですね。

と言う事は・・・中庭の芝刈りや草刈りが休日の間に出来ないという事ですよね、これは困りました。

予定変更を考えないといけなくなりました。

比較的自由にスケジュールが決められますけど、それでも店の周辺の整備は休日に行うのが良いですからね〜汗をかきかき中庭の整備をしている現実は余りお客様に見せたくないですから・・・。

現実離れしていると言うのが当方の様なお店の売りなんですよ(笑)

さてさて今日も雨なので朝から本業を進めます

1/6のS20型エンジンのフロントカバーを複製準備をします

まずはこんな斜めに湯口を付けてプラ板に固定します

強度は不要です、シリコンゴムを流した時に外れなければ大丈夫です。

なので瞬間接着剤でOKですね

何故斜めにするのかと言いますと実際にシリコン型として使う場合には上下が反対になります

なので型の中の空気がなるべく抜けやすい様にしてやります

まあ真空注型装置を使いますので大部分の気泡は抜けてしまいますが・・・それでも抜けやすい方が良いに決まっています。

こちらがシリンダーヘッドの前側の部分ですね

こちらも斜めにしておきましょう特に左斜め下の部分はカムカバーに接する面になりますがW型になっていて気泡が抜けずらいですから・・・

そして型枠を組みます

まあこれもプラ板を組み合わせてテーピングしておくだけなんですけど・・・

最近分解する事が多いのでテーピングを2重にしています

プラ板にシリコンが付くからテープの粘着が弱くなるのがその原因かと考えています。

何か対策をしなければならないと思っていますが・・・

さてさて・・・

実は僕はこの型取りとか複製の作業が余り好きじゃないのですよね〜

何故か・・・

手にシリコンが付くからなのです・・・うかつに何かに触る事が出来ないのです。

ドアのノブとか椅子とかゴミ箱とか・・・あらゆる物に透明なシリコンが付きまして他の作業が出来ないのですよね。

特に塗装は無理です(笑)

シリコンをいじった後はブレーキクリーナーを使って室内の掃除が必須なんですよ

それに1〜2時間かかってしまう・・・

次はS20エンジンのカムカバーですね

このカムカバーですが・・・

今まで複製した事が無い向きでシリコン型を作ってみました

と言うのもいつも通り立てて作業しようと思いますとアルミダイキャスト製で大きく重く支え切れないと判断したからなのです・・・

でもシャーシの様に裏側を油粘土で塞ぎシリコン型を作りますと2日間かかってしまうのです・・・裏表を別々にシリコンを流す都合ですね

せっかく透明なシリコンを使いますから一発で決めたい・・・プロの仕事としてはかかる時間を短縮する事も大事なんです

シリコンの量は同じながら時間が2倍かかればお客様の負担も多くなってしまうのですから・・・

さてこの方法が巧くいけば御喝采ですね〜!!

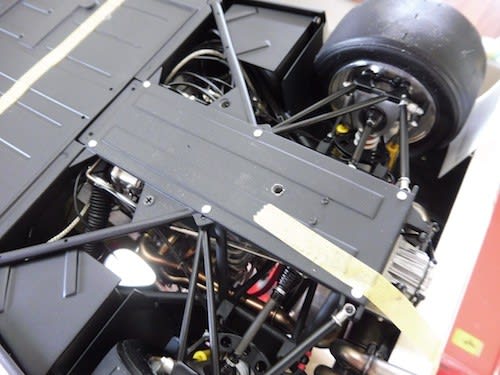

そして・・・1/20スケールのプラモデル用のシャーシですね

こちらは一発では大き過ぎまして2回に分けてシリコンを流します

今日は裏側に盛った油粘土を外す所からですね

これがまた結構大変です

ヘラなどを使って油粘土を取り除きますが元になったプラモデルのシャーシに傷が付くといけませんので慎重な作業が必要になります

また油粘土は不透明なのでその下側の様子がわからないのですよね〜形状も細かく覚えている訳ではないのです。

数時間格闘する事・・・手は油粘土でギトギトです

幼稚園の時はよくもこんな粘土で遊んでいた物です。

最後にブレーキクリーナーと古歯ブラシを使って粘土を落とします

残っていますのその部分の再現度が悪くなってしまうので・・・丁寧な作業が必要ですね。

続いてS20のカムカバーにシリコンを流しました

もう後戻りは出来ません・・・(笑)

カムカバーの裏側にシリコンがきちんと回ってくれていますかね〜?

それが一番心配ですね〜

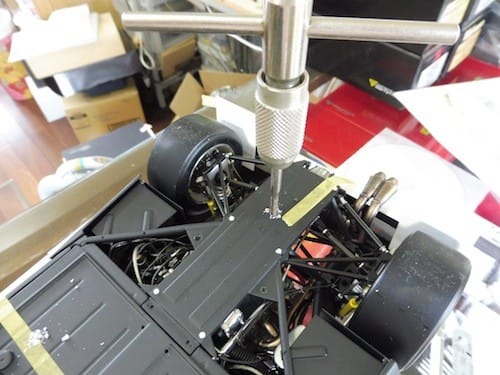

続いてシャーシの方にもシリコンを流します

こちらは大きいので大量に流す必要が有りますので何度かに分けてシリコンゴムの1次脱泡をしています。

周囲のマスキングテープはブロックの裏側の凹みにシリコンゴムが流れ込まない様に貼っています

2次脱泡をした時にこの凹みにシリコンが流れますと肝心の部分のシリコンが目減りしてしまうのですよね〜。

これで一日分の作業終了ですね〜

あ〜疲れた。

ブレーキクリーナーを使って掃除して帰りましょう。

天気予報でも雨の確率が大変高くなっていますね〜

今日の降水確率は80%、明日は90%です・・・当分雨が続きそうですね。

と言う事は・・・中庭の芝刈りや草刈りが休日の間に出来ないという事ですよね、これは困りました。

予定変更を考えないといけなくなりました。

比較的自由にスケジュールが決められますけど、それでも店の周辺の整備は休日に行うのが良いですからね〜汗をかきかき中庭の整備をしている現実は余りお客様に見せたくないですから・・・。

現実離れしていると言うのが当方の様なお店の売りなんですよ(笑)

さてさて今日も雨なので朝から本業を進めます

1/6のS20型エンジンのフロントカバーを複製準備をします

まずはこんな斜めに湯口を付けてプラ板に固定します

強度は不要です、シリコンゴムを流した時に外れなければ大丈夫です。

なので瞬間接着剤でOKですね

何故斜めにするのかと言いますと実際にシリコン型として使う場合には上下が反対になります

なので型の中の空気がなるべく抜けやすい様にしてやります

まあ真空注型装置を使いますので大部分の気泡は抜けてしまいますが・・・それでも抜けやすい方が良いに決まっています。

こちらがシリンダーヘッドの前側の部分ですね

こちらも斜めにしておきましょう特に左斜め下の部分はカムカバーに接する面になりますがW型になっていて気泡が抜けずらいですから・・・

そして型枠を組みます

まあこれもプラ板を組み合わせてテーピングしておくだけなんですけど・・・

最近分解する事が多いのでテーピングを2重にしています

プラ板にシリコンが付くからテープの粘着が弱くなるのがその原因かと考えています。

何か対策をしなければならないと思っていますが・・・

さてさて・・・

実は僕はこの型取りとか複製の作業が余り好きじゃないのですよね〜

何故か・・・

手にシリコンが付くからなのです・・・うかつに何かに触る事が出来ないのです。

ドアのノブとか椅子とかゴミ箱とか・・・あらゆる物に透明なシリコンが付きまして他の作業が出来ないのですよね。

特に塗装は無理です(笑)

シリコンをいじった後はブレーキクリーナーを使って室内の掃除が必須なんですよ

それに1〜2時間かかってしまう・・・

次はS20エンジンのカムカバーですね

このカムカバーですが・・・

今まで複製した事が無い向きでシリコン型を作ってみました

と言うのもいつも通り立てて作業しようと思いますとアルミダイキャスト製で大きく重く支え切れないと判断したからなのです・・・

でもシャーシの様に裏側を油粘土で塞ぎシリコン型を作りますと2日間かかってしまうのです・・・裏表を別々にシリコンを流す都合ですね

せっかく透明なシリコンを使いますから一発で決めたい・・・プロの仕事としてはかかる時間を短縮する事も大事なんです

シリコンの量は同じながら時間が2倍かかればお客様の負担も多くなってしまうのですから・・・

さてこの方法が巧くいけば御喝采ですね〜!!

そして・・・1/20スケールのプラモデル用のシャーシですね

こちらは一発では大き過ぎまして2回に分けてシリコンを流します

今日は裏側に盛った油粘土を外す所からですね

これがまた結構大変です

ヘラなどを使って油粘土を取り除きますが元になったプラモデルのシャーシに傷が付くといけませんので慎重な作業が必要になります

また油粘土は不透明なのでその下側の様子がわからないのですよね〜形状も細かく覚えている訳ではないのです。

数時間格闘する事・・・手は油粘土でギトギトです

幼稚園の時はよくもこんな粘土で遊んでいた物です。

最後にブレーキクリーナーと古歯ブラシを使って粘土を落とします

残っていますのその部分の再現度が悪くなってしまうので・・・丁寧な作業が必要ですね。

続いてS20のカムカバーにシリコンを流しました

もう後戻りは出来ません・・・(笑)

カムカバーの裏側にシリコンがきちんと回ってくれていますかね〜?

それが一番心配ですね〜

続いてシャーシの方にもシリコンを流します

こちらは大きいので大量に流す必要が有りますので何度かに分けてシリコンゴムの1次脱泡をしています。

周囲のマスキングテープはブロックの裏側の凹みにシリコンゴムが流れ込まない様に貼っています

2次脱泡をした時にこの凹みにシリコンが流れますと肝心の部分のシリコンが目減りしてしまうのですよね〜。

これで一日分の作業終了ですね〜

あ〜疲れた。

ブレーキクリーナーを使って掃除して帰りましょう。