真新しいミヤカン本社工場。真新しいのには訳がある

読者諸賢よ!

今回は宮城県気仙沼市にある株式会社ミヤカンの工場見学レポートをお届けしたい。

ミヤカンはSSKセールスのグループ企業で、同ブランドの缶詰製造を担っている。

またモンマルシェというブランドの缶詰製造も担っている。モンマルシェは昨年、まぐろ1尾から1缶しか製造できないという「プレミアムオーシャンプリンセス鮪とろ」を出して話題になったSSKグループの高級ブランドだ。

さて、前置きはこのあたりにして...。

ミヤカンは1942年創業だが、その本社工場は真新しい。2011年3月に起こった東日本大震災の津波で全壊したからだ。

それを再建し、缶詰製造が出来るようになったのが2015年春のこと。震災から丸4年かかったことになる。

その間のご心痛、ご苦労には胸が塞がる思いであります。

気仙沼漁港の様子。さばの水揚げが始まったのは朝7時であった(2016年12月8日)

ミヤカンの強味は2つ。

1つは、気仙沼漁港から2キロという近距離にあること。

もう1つは、元漁業関係者だった目利きの社員・M氏がいること。M氏は魚介の買い付け担当者だが、買い付ける予定がなくても、毎朝必ず漁港に出向いてから出勤してくるという。

震災で漁港が使えなかったときは、水族館に行ってでも魚の姿を眺めていたというくらい、魚を愛してる人だ。

そんな人が魚介を選び抜き、缶詰原料に使っているわけであります。

この日はさんま缶を造っていた。

漁獲量自体が減ってきた近年、脂の載った大きなさんまを揃えるのは大変なことだ。

魚体を目と手で確かめ、規格に合うかどうか更に選別する。

この前には金属探知機を通る工程があり、そこで釣り針などが含まれていないかをチェックしている。

サイズ分け。大きさによってどの商品に使うか決まっているのだ。

この後、カッターで頭と尾をカットし、同時に内臓も抜く。

カットした身は、また金属探知機を通して検査する。万一カッターが欠けたりすると、その金属片が混入する可能性がある。それをチェックするんであります。

可食部分だけになった身を缶に手詰め。

この動作ひとつを見ても、いかに心を込めて作業しているか判ると思う。

重量を揃えるために切り身を入れ替えたりする。

カメラだから一瞬を捉えているが、この作業、実はかなり速い。

調味液を充填。これは味噌だれを入れているところ。

この後、缶内の空気を抜きながらフタを巻締めて密封する。

密封された缶詰の外側には調味液などが付いていることがある。

だから熱湯できれいに洗浄するのだ。

見た目にはもう缶成品だが、実は中のさんまがまだ生である。

(生の切り身を詰めてるから)

それをこの籠にまとめて入れて...。

出ました! レトルト殺菌釜!(と喜んでいるのは筆者だけですが)

この釜で圧力を掛けて加熱していく。

加熱によってさんまに火が通り、調味液も染みこんで調理される。それと同時に、高温によって菌類も殺菌される。

つまり調理と殺菌が1工程で行われる、とても効率のいい方法なんであります。

規定時間内に冷ましたら、このバキュームチェッカーで全品検査。

これは、缶の中の空気がちゃんと抜けているかを瞬時に調べる機械なのだ。

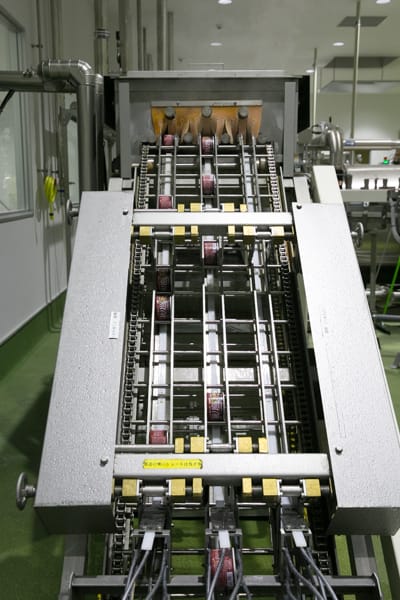

全自動紙巻きラベル貼り付け機。というのかどうか判らぬが、そういう機械です。

こうしていくつもの検査と手作業を経て出来上がったと思うと、どれも愛しくてたまらぬ。

初めて見ました「黄金さんま」。ミヤカンオリジナルの缶詰であります。

本当に脂の載ったさんまだけで造られるから数量限定になっている。

脂が載っているといっても皮下脂肪が多いだけではいけない。脂が身にサシのように入ったものが最上等だ。

明け方の気仙沼漁港

ミヤカンのある気仙沼は、住人の約8割が水産業に従事しているそうな。

気仙沼漁港も津波の被害をやっと克服し、水揚げ量はほぼ震災前の水準まで戻った。

同港はフカヒレ、さんま、かつおで有名だが、他にもびんながまぐろ、めかじき、まだら、もうかざめなど多種多様な魚が揚がる。

まだ見ぬ新しい缶詰がこれから誕生するかもしれない。そんな予缶を缶じたミヤカン取材でありました。

※コメント投稿者のブログIDはブログ作成者のみに通知されます