寒くなってきました。11月のCCAを測ってみました。

ROCKYの方があまり乗らなかったせいか,ちょっと低く出ています。

外気温 8:40ころ

ROCKY

がくんと落ちてる!!

内部抵抗も・・・

NBOX

12月の変化が楽しみ??

寒くなってきました。11月のCCAを測ってみました。

ROCKYの方があまり乗らなかったせいか,ちょっと低く出ています。

外気温 8:40ころ

ROCKY

がくんと落ちてる!!

内部抵抗も・・・

NBOX

12月の変化が楽しみ??

本体工作が終わってるので,追加して垂直ガイドと直線切りガイドをつくってみました。

垂直ガイド

完成の図

以下経過

側面にこんなかたちでガイドを取り付けます。

側面に付ける板はこのように高さ調節ができるようにしました。板の幅は70mm。そのまんま70mmで歯のガイドを渡そうと思ったですが,何かごつすぎるので,つくったジグソーテーブルを初使いして歯の真上の部分は少し切り取りました。

アルミのL字アングルを切ってベアリングを取り付けます。なお。前後は約5mm程度調整が可能にし左右はベアリングの取り付け穴を広げて3~4mmくらい調子が可能としました。写真で上にあるのが側面の高さ調整板。

側板と上のガイド板が90°になるよう調整して取り付け。

ねじれは大丈夫

う~ん・・・調整はしたんですが,狂いがこれだけ。三角コーナーでも付ければ90°は出るのでしょうが,ここは下の空間を広くとりたいので,ベアリング部分で調整することにしてそのまんま。

実際に歯を出して調整。

いちばん低い場合。もちろんこれでは使えない・・・0~50mm程度まで調整可能。

高い場合。もう少し高くはなりますが,とりあえずはこれでOKとしました。

こんな状態です。

試し切り。OK

直線切りガイド

元々ジグソーは曲線を切るのが本来でしょうが,いちいち丸鋸を出さなくても直線が切れるようにガイドもつくりました。

50cmくらいの長さの棒が必要です。物置を物色して机の廃材の縦長の切れ端があったので活用。テーブル丸鋸のガイドがゴツすぎたので,幅を4cmとしました。

完成の図

押さえの金具はアルミの廃材。金床でたたいて平らにして使用。

歯は短いので平行が出しづらい。そこでガイドはT定規のようにします。

しっかり直角を確認してネジ止め。

こんなふうになりました。

天板の側面にはRがあるので,ちょっと下から包み込むように圧着させます。

ダイアル。ディスプレーの廃材から

こんなふうになります。

最後にストッパー

蝶番の反対側には何もストッパのようなものがなくて,ちょっと力を入れると蝶番への負担が大きそう。そこで邪魔にならない場所にストパーを付けました。

11cmの幅に。それだけです。

その他

反省として,ウレタン塗装の天板はそこそこ滑りがよく作業がやり易いのですが,底板はよく滑る。クランプで止めれば良いものの,底に何か滑り止めを張りたいです。

収納の様子

側面や上面の出っ張りが気になるので,垂直ガイドは天板の内側にこのように収納できるようにしました。

M5の適切なボルトがないので,まだ固定してませんがダイアル付きにして固定するようにします。

これで完成!!

あと欲を言えば円切りガイドども乗せられれば鬼に金棒なんでしょうが今のところ良いアイデアが浮かばない。思いついたらやりましょう。

ジグソー本体の取り付け部分は完了したので,底板と天板の連結。

上下の間隔は測ったら10.8cm。無理な力がかからないように,とりあえず反対側にストッパの板を差し込んでおきます。

こんな感じ

ジグソーを取り付けて傾斜角度を確認。

このくらいが使い易いと思います。まずまず成功。

ベースの取り付けもがっしりしてます。問題なし。

切りくずの排出口が後ろなので,ここは塞がない。

速度調整ダイヤルの場所がちょうど底板に当たるけど,へこんでいるので力はかからないので大丈夫。

さて,試し切りの前に,外が比較的暖かなので,もう少し刻み作業を・・・

ついでだから垂直ガイドも付けてみたいと思います。

高さ調節ができるようにスリットでも入れようか・・・

この上の板にスリットを入れる。

相変わらず穴開けは下手です。狂いはやすりで微調整。

こんなふうに歯の上まで渡して,ベアリングで止める。アルミのL字アングルはまだあるはず。

共振止めで補強が必要かな?とりあえずバーを準備

位置は後ろ側が使えないので,左脇に。位置決め等は現物合わせで。上下の板の大きさが違うので,このパーツでは収納時のストッパーにはならなかった。あり合わせの板でアングルを出さなくては・・・

M6の鬼目ナットでさんざんな目に遭ってたど,爪付きナットはまだあったはずなので,これで締め付けます。

ついでにおしりを丸めました

ニスはどーしよう・・・

お部屋の作業はこの次に・・・今日はここまで

作業後の掃除は手製集塵機がとっても便利です

ジグソーの固定部分の工作。いろいろひっくり返してM6の鬼目ナットは見つかりました。

都合良いことにちょうど4つ。蝶ネジは買った覚えないのである訳なし。当座こんなボルトで対処。

さっそく止め金具に穴を開ける。

やっぱり鉄は固いので,なかなか進まない・・・

バリ取りをしてこちらはOK!

さて,本体への鬼目ナットの取り付け

これが問題!!

取り付ける穴は定格だと9mmのはず。鬼目ナットの長さが約21mmなので21mmまで掘ると木工ドリルの場合は先端がつきぬけてしまう。

鉄工用も考えたが穴開けは微妙・・・・迷った末鉄工用でやって見たが・・・・・・やっぱり一つ突き抜けた。ちゃんとしたストッパーは使ってない,,,というか持ってない。テープで目印にしたが,滑ってずれたのだろう・・・あきらめて,4つの穴すべて貫通に

反対側は・・

あ~あ・・・・穴あいちゃった・・・・見栄えわろし

この穴に鬼目ナットをねじ込みますが,

このナットどこで購入したのか忘れたけど,6角レンチがカスカス。いやな予感がしました

最後の締め付けでパシッと音がしてフィンの部分が割れてしまう。6角レンチはここで空回り。これ以上締め付けられない。

仕方なしに穴を10mmに広げてやってみた。

でも・・・それでもフィンの部分が割れてしまう。4本が4本とも駄目。打ち込むタイプのナット方が安心ですね・・・

仕方なしに金床を敷いて玄翁で打ち込みましたですよ!!

はじめのナットはフィンがぼろぼろ

なんとか平面が出たのですが,写真の右下のナットは1mmくらい出っぱってこれ以上はいらない。

ナットの入りもきついので,穴を少し削ってあとはやすりで平面を出す。

なんとか平面近くになりました。

しかも反対側を見ると,ちょっと曲がってる。

まあ,締め付けられればそれでいいかとあきらめ。取り外すのも修正するのも不可能。このまま使うかない。

蝶ねじどうしよう・・・取り外しにはあれば便利なんだけど・・・安物探しか・・・

今日の作業,思わぬ手間がかかりました。

ミニテーブルソーの方は,3mm厚10mm幅のレールの到着待ち。Misumiなんですが発送が28日になるとのこと。ミスミは元々個人相手ではない会社ですが,こんな小口の注文にも応えてくれるようになりました。

で,ちょっと暇というか,木工が楽しくなってきて物置から材料となるような木材を探し出しました。

出てきたのがこれ。確か孫が小さいとき使っていた木製のいす。

たぶんこれに近い↑ 調べてみるとけっこうなお値段ですねぇ・・・・使わないというのでバラしたもの。大小あって大きい方が425×320×15mm。それなりに丈夫そう。この板にジグソーを付けてひっくり返して,小さい方の板を土台にして,傾斜したジグソーテーブルにしようという魂胆。

板の直接ペン書きしてイメージを

ジグソーはmakitaのスピード調整つきがあるので,これを取り付けます。

取り付けガイドはちょうど9mmの板の端切れがあったので活用。ジグソーのベースは10mmなのでちょうど良い。

上の板と台座は蝶番で繋げます。ジグソーの高さが約20mmあるので,直接板同士を蝶番で繋げると傾斜がきつすぎる。そこでまたちょうど良さそうな角材を見つけて刻んで天板と台座の感泊を10cmにしてみました。50×25mmの角材を活用。

縁の部分を切り取る必要もなかったのですが,ぴったり180に開いて作業しやすいようにしました。

開いてここに蝶番を取り付けます(それは最後に・・)。

前後のストッパーを取り付ける前に穴を開けてジグソーの歯が出る場所をつくっておきます。

こんな感じ

ジグソーベースの固定にはこんな鉄のバーがあったのでグラインダーで刻んで活用。幅は24mm,厚みは3mmです。

だいたい70mmくらいの長さに切り出しました。

かたちを整えて・・・

こんなイメージです。

この先,締め付けるネジをどうするか,まだ手持ちを調べていないので穴開けまでは進めませんでした。天板表から6角ボルトを突っ込むってのもいまいちかな・・・鬼目ナットでM6あたりで蝶ねじが使えれば良いのですが,探してみないと・・・

ということで,今日の作業はここまで

このところ寒いのですが日向で風がなければ比較的暖か。軒先工作に好適です。

ミニテーブルソーは一応完成なんですが,またいろいろなアイデが出てしつこく追加工作です。

じつは

古い道具箱からこんな道具が出てきました。

何のアタッチメントだったかまったく記憶にないのですが,幅11cm長さ10.5cmの小さなスライド定規です。これもミニテーブルソーで使えないか・・・

ミニテーブルソーに溝を掘って使えるようにしてみようとて追加工作の始まりです。

スライドのバーは厚さ3mm,幅は10mmでした。幅10mmで深さ3mmを掘ればいいわけですね・・・・

丸鋸の右側は歯に当たらない位置に

幅10mmは10mmのストレートビットがあるので良いとして,深さ3mmをちょうど出すのがけっこう難しい。何度か試し掘りをして確認しながらちょうど良いところを探します。

トリマーの目盛りもあるにはあるのですが,微妙なところもあるので現物合わせ

貼り付けた目盛りを剥いで掘りました。数回往復。

ついでに左側にも一本溝を。ここにアルミバーを入れて上に板を載せればスライドテーブルになる。

問題は左右の溝が歯に直角で互いに平行になってないと動かなくなってしまう。ここは慎重に

溝の深さも確認。深すぎず浅すぎずちょうど良いようです。

ボンドG17で目盛りの張り直し。

前後の目盛りが正確に対応しているかチェック

今日はここまでです。

溝に嵌めるガイドバーですが,はじめ木を切り出してやろうかとも思ったのですが,木だと薄すぎて狂いが出たり弱そうなので,アルミの平板を探しました。深くすると角度ガイドの方に支障が出る。

ソリはアルミで探します。幅10mm厚さ3mmのバーは意外とないですね。やっとmisumiに見つけて到着を待ちます。900っmで171円。あとは堅くて薄い板を探してスライドテーブルとします。

(手持ちを探したけどT=5~9mmはない。ダイソーにでも行って探してみるか・・・)

この箱で一応は使えるようになったのですが,奥様がふらっと部屋にやってきて,平行ガイドを見て「すごくごついわね」とおっしゃった。

むっと思って端材を探して,もう少しスマートなやつをつくってみましたよ。

見つけたのは幅15mmのL字アルミ棒

長さがぎりぎりなんで押さえのところが大変でした。

こちら側は端材の端材を張り付けてそれほど難しくはなかったのですが,締め付けネジ側をどうするか・・・・・・

ひとつ閃いたのがこれですが,これは駄目。アルミが薄くて反り返ってしまう。ねじも接着では弱い

そこで,鬼目ナットをエポキシ年度で固定して銅線を巻き付け補強,その上からエポキシで固める方法を考えつきました。

こんな感じ。強く締め付けてもバーが動かない程度なら問題ないようです。

なお,皿ネジはダイアルを付けると長さが足りません。35mm程度のものをあとで購入します。

「奥様,これでいかがでしょうか?」って言おうと思ったらまるで関心ないようで・・・Orz

だったらもう少し工作を!!

取りい出しましたるは,ルーターと縁を10mm幅で削れるビット。

深さは0.5mmを目標(でも結局1mm程度になっちゃった)。

こんなふうに削りました。でも,削りたいのは幅13mm。ストレートビットに付け替えて幅13mmまで掘ります。

手前側は比較的きれいにできました。問題は蝶番がついてる向こう側。ガイドが効きません。

結局フリーハンドで慎重に削って,直線が上手く出てないところはカッターと整えるという無茶。

何をしたいかって,お分かりですよね。

メジャーを張り付けてみたかったのです。

こんな感じ

ちょっとボックスが黄色っぽいのは,木彫オイルをこすりつけたため。

これでホントに完成です。

??モーターの回転制御はどうするか・・・??

もちろんこのままでも使えます。が、もっといじりたい

これが残された課題(60A程度のPWM基板を見つけた)・・・・これは到着してから!!

ミニテーブルソーですが,課題のトルク問題は間なりバッテリーを使用することで解決しました。

何せセルモータを回すのですから威力は抜群です。それにしてもこの775モータは電流を食いますねぇ。

そのままスイッチを入れると火花が飛びますので,遅延回路が必要です。

遅延回路については自分で回路を組まず,市販のモジュールで対応しました。

心配だったのは基板に取り付けられているリレーが250VAC10A程度でDCの場合もたぶん同様かもっと低い可能性があります。壊れたときはもっと容量大きなリレーに交換覚悟。

記録を調べて盛るとピーク5A程度になっているようなのでなんとかなるでしょう。

ソフトスタートの記事はこちらに

丸鋸の歯の取り付けに関してはここ

で,写真を撮り忘れましたが,トルクフルでけっこう厚い木まで切断可能です。かえって,回転が上がりすぎ怖いくらい。振動も音も大きめになります。

このまま10mm系のやすりを付けるともっと力は出ます。ことによると10A MAXの実験用電源でも行ける感じです。

ということで,作業を進めました。

直線切り用ガイド

小さなボックスの割にはちょっと大袈裟ですが,ガイドをつくりました。はじめから庇を採ってあればクランプで固定できますが,なるべく小さくは個をつくろうと思ったもので,この定規が必要になりました。

固定はアルミ板を切りs出してネジで押さえる方式で・・・

何かから取り外していたがけっこうあります。

切り出してブロックに固定。

締め付けネジもあり合わせで・・・

瞬間接着剤(50mL)を初めて使ってみました。

こんなふうになります。

まとめ

○ 775モータは力があって良いけれど,電流管理が難しい。

○ ソフトスタートは有効に動作

○ 鉛バッテリーでは回転がすごく上がるので,回転制御がほしくなるが,大電流用のPWMをつくるのはけっこう難しいし,PWMの場合,トルクもそれなりに落ちるだろう。

○ モータ室と丸鋸室を分けたのはゴミが入らずよい。ただ,隔壁板を固定用にガイドスリットなどをつくればもっと良い。(振動が大きいと中で動いてしまう可能性)

○ ただし切りくずは過去の外にもけっこう飛び散っている。歯の上下でなんとかなるか・・

○ モーターを上下させる板はけっこう便利。安全性の上からも良いのでは。

○ グラインダー用のやすり等も取り付け可能で,刃を替えることにより,多用途に使用可能(15mm穴)

こんなとこかな(思いついたら追加します)

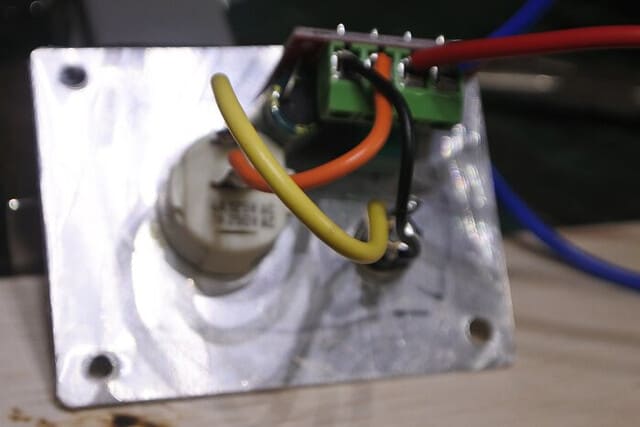

とりあえず電源関係はアルミパネルになるべく集約します。

とりあえずとしたのは,大電流用のコントロールモジュールが見つからず,とりあえず小さな基板があったのでこれを取り付けてみたわけ。

VRは基板ごとこのように

モータ配線は取り外しがきくように

これでモーターが回るようになります。

回して天板にスリットを切ってモーターがでるようにします。

丸鋸歯の取り付けきのう削ったのが役に立ちます。

歯を上下させて直角の点検

正確なようです。

モーターを回します。

切れました。気になったのは,モータードライバーモジュールを介してモーターを回してもパワーが足りず天板を押しつけるとすぐに止まってしまうこと。役に立ちません。

実験用電源から12V10Aの設定で回してなんとか上のように穴開けを完了させました。それにしても10Aの電源でもトルクは足りません。

でも,直角は正確に出ています。

あとはモーターのトルクアップか・・・

お試しに,セルも回せる車載用バッテリーで試してみました。

燃やしてから諸元を探す馬鹿

はい!スイッチを入れた途端,煙が!!慌ててバッテリーを外し,この基板モジュールの諸元を調べました。

標準プラグ用のソケットも焼けてる。

でも,このモジュール,いつかどこで購入したのか資料が分かりません。ちょうど同じような基板がamazonにあったので,これを見ると・・・

なぬ!? 4.5V~35V,90W(リミット),2Aヒューズと・・・これにいきなり20Aも流したら壊れますよね・・

馬鹿でした

バッテリーから直接モータを駆動すると,勢いよく回ります。この775モーターは定格何A なんでしょう。

持続電流 6~12A 起動電流10A以上とあります。別な資料では回転数の高い775は 20.6Aと出てます。

私が買ったものはいつどこで買った皆目分かりませんが,20Aは見ておいた方が良いですね。

ということで,小さなコントロール基板は廃棄。

バッテリーから直接駆動というと,突入電流が大きいと火花が出ます。やはりソフトスタート回路を入れていくらかでもショックを和らげてみたいです。

その後,コントロール基板も外してターミナル式に変更。

それでどうなるか,それはこの次に

丸鋸は25mmくらい出てます。これ\だと21mm厚のベニアまでなんとか切れそうです。

今日はここまで

こちょこちょ細かいこと

手持ちのアダプターなんですが,の古馬を取り付ける際の締め付けようのみ溝(14mm)が非常に短くレンチが入らないので,

グラインダーで削ります。

手順が狂うと取り付けてまたばらしてなんてことになりそうなので・・・

これでアダプタの準備はOKと・・・

つぎ

スイッチ類を取り付けるアルミ板。大きい方がSW,小さい方がDCin。2.1/5.5の標準プラグ用(ほんとうは大電流は流せないのですが・・・)

ことによったらもう一つ穴を開けてモータードライバー用のVRを付けるかも。白いゴム系の塗料を塗ってみました。

もひとつ

集塵用の穴。33mm。やすりで少し広げたらちょっと緩くなってしまった。

歯の直下に穴を持ってこなかったのは正解が不正解か??

ブラケット

これでだいたい下準備は終わって,モーター類を取り付ける。

ブラケットの取り付け

ブラケットの右小川は垂直が出てますが,左側はちょっと前に傾斜。板が柔らかいのでネジを締め付けることでなんとか調整。・・・・ということは,このネジ,容易に緩む可能性が・・・

丸刃の上下位置の確認

いちばん下げた状態でしっかり天板から隠れます。底板への干渉もありません。

いちばん上げた場合。これに天板の板厚12mmが加わります。まあ我慢頃かな・・・モータの関係でこれ以上上がらない。

丸鋸の刃はこれです。

何年か前に買っておいて放置していたもの

鉄も切れるみたい。

モーター類の防塵対策

モーター軸の上下に合わせて,モーター室の隔壁を考えたのだけれど・・・5っm程度の薄いベニアがない・・・

ちょうどこの夏もらったそうめんの箱があったので,これを入れることに。すごく柔らかい桐材の単板です。

上下に溝穴がでるけど,モーターブラケットにプラ板でも張り付ければそれ程切りかすがモーター側に入ることはないでしょう。

この隔壁ホットボンドで軽く固定して,補修に便利なように簡単に取り外しできるようにしときます。単板なんですぐ割れそう。要補強。

どこかに大電流用のモータードライバーがあったはずなんだけど,3日以上探しても出てこない!小さなやつで我慢するか・・

と,進捗状態はここまでです。

つぎはモータドライブ関係かな・・・