苦境と模索 眼鏡の里 福井・鯖江②

手の熟練技失われる

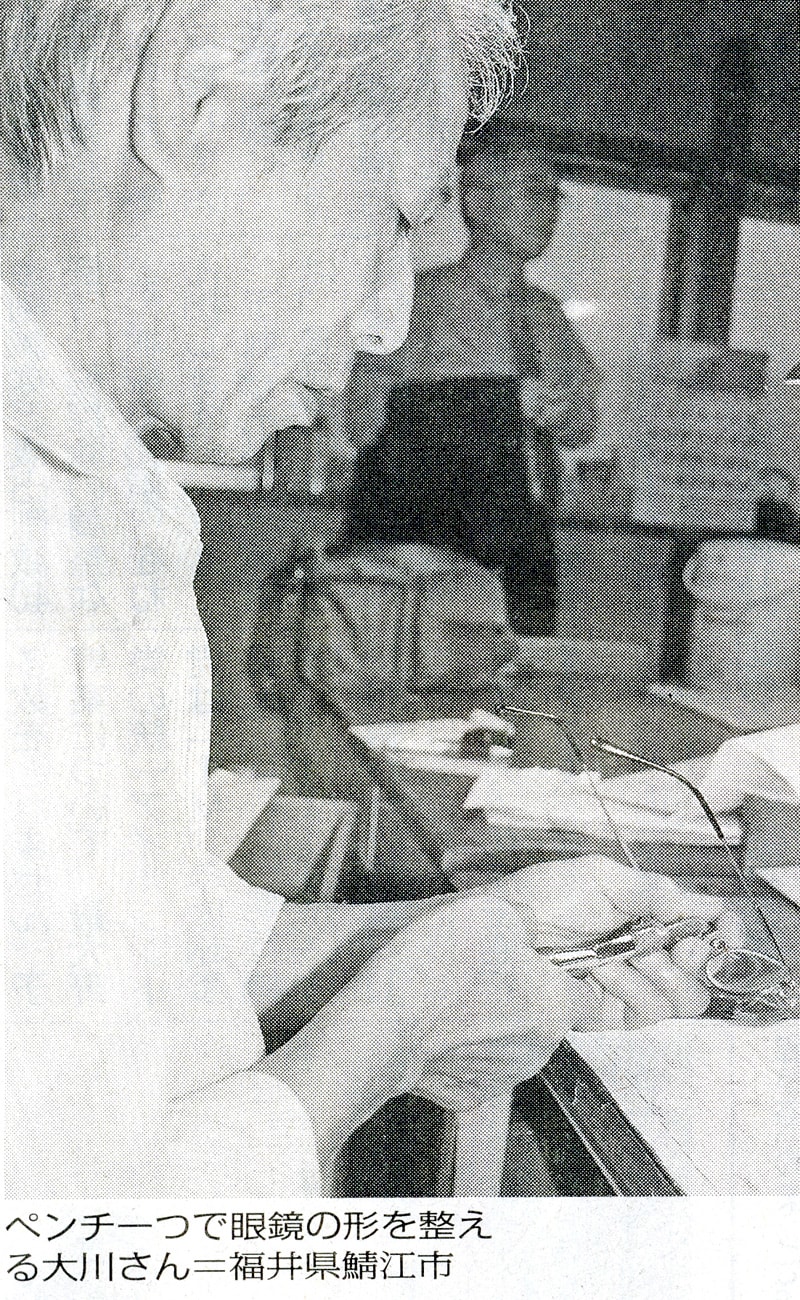

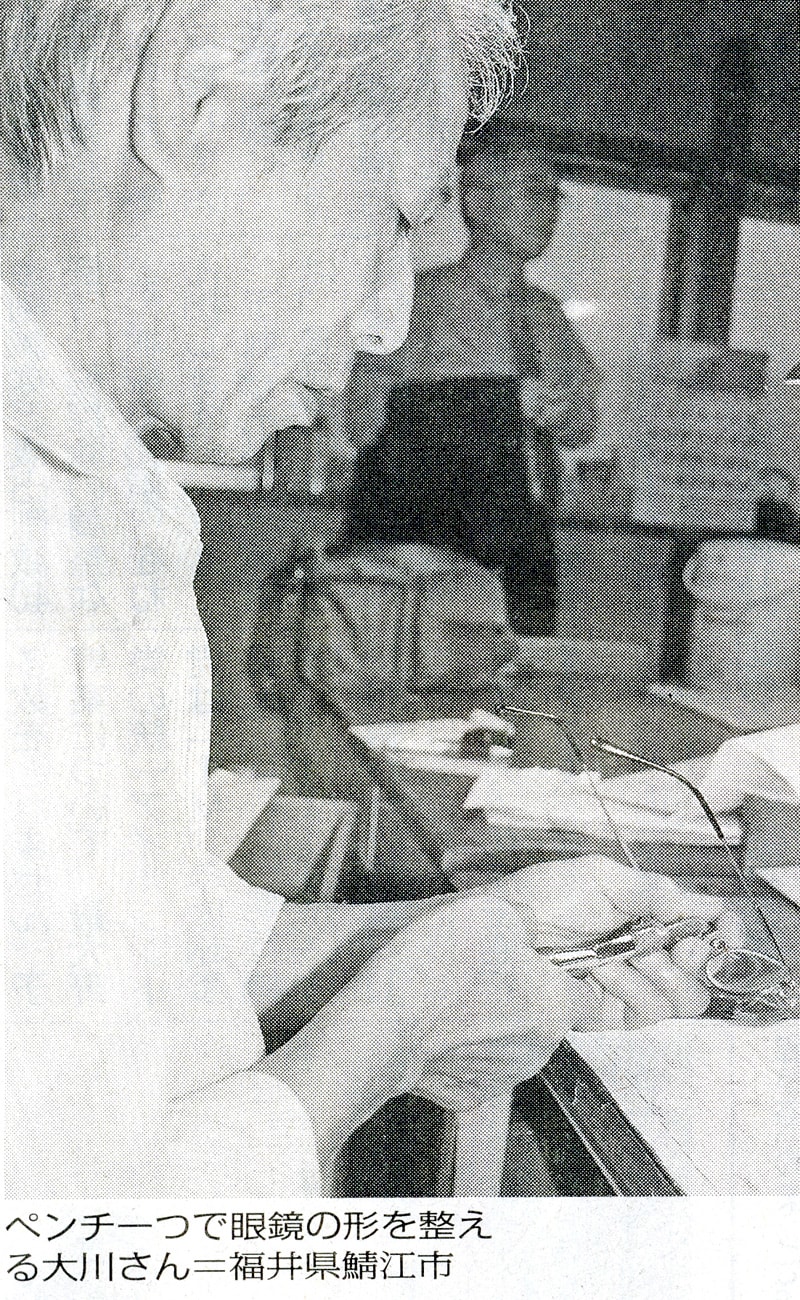

鯖江市内で眼鏡の仕上げ加工をする大川幸夫さん(70)=仮名=。「テンプル」「さや」などと呼ぶ眼鏡の柄の部分に曲げを付け、鼻のうえで眼鏡を支える「パッド」を整え、標準的な人の顔に合うよう、仮の調節をします。この道50年。立体として眼鏡の図面に指定された寸法どおりに、手作業だけで眼鏡の形をピッタリと仕上げます。「手の勘だけがたより。機械ではできない仕事」と大川さん。「でもね、技能を受け継ぐ者はいないんだよ」とぽつり

下請けが減少

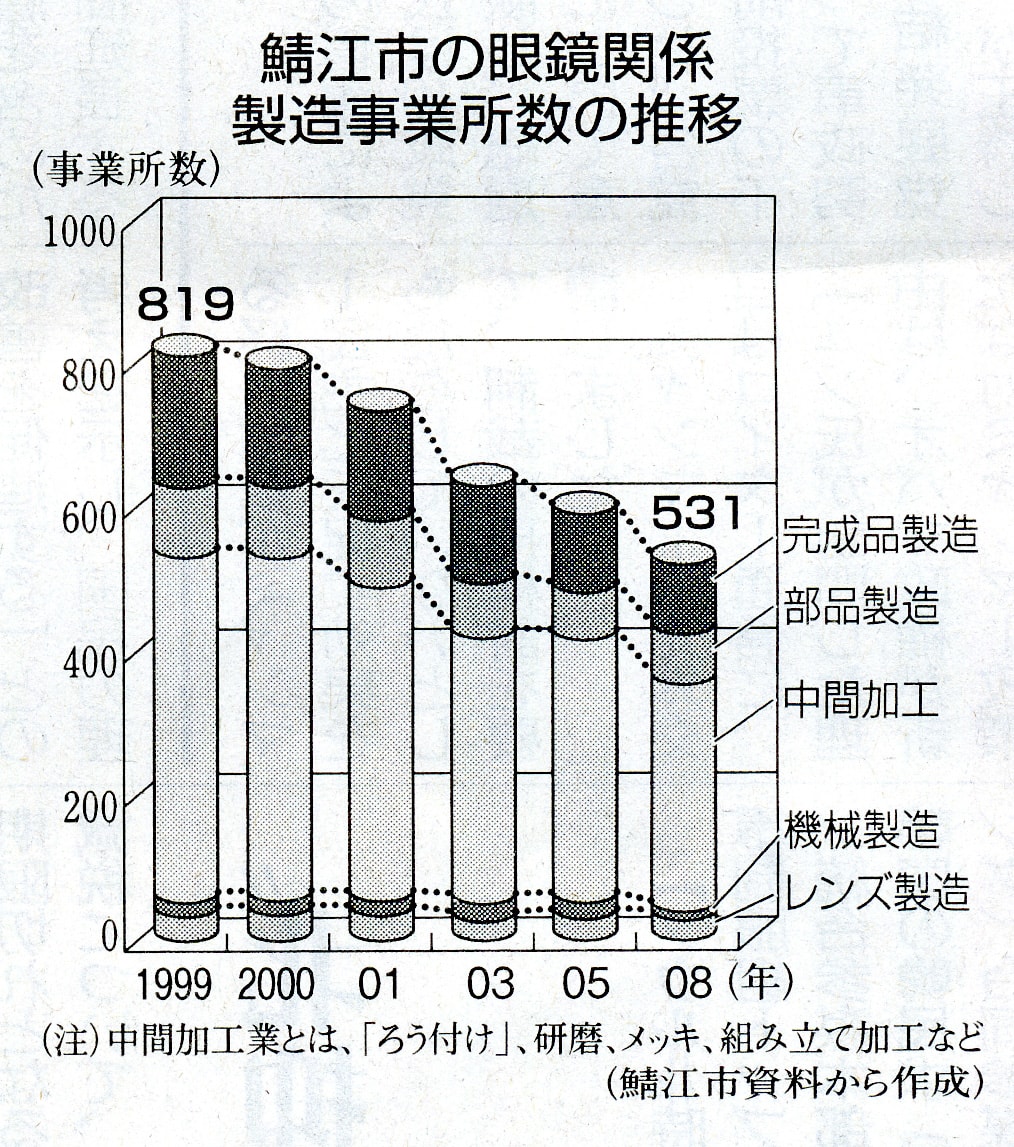

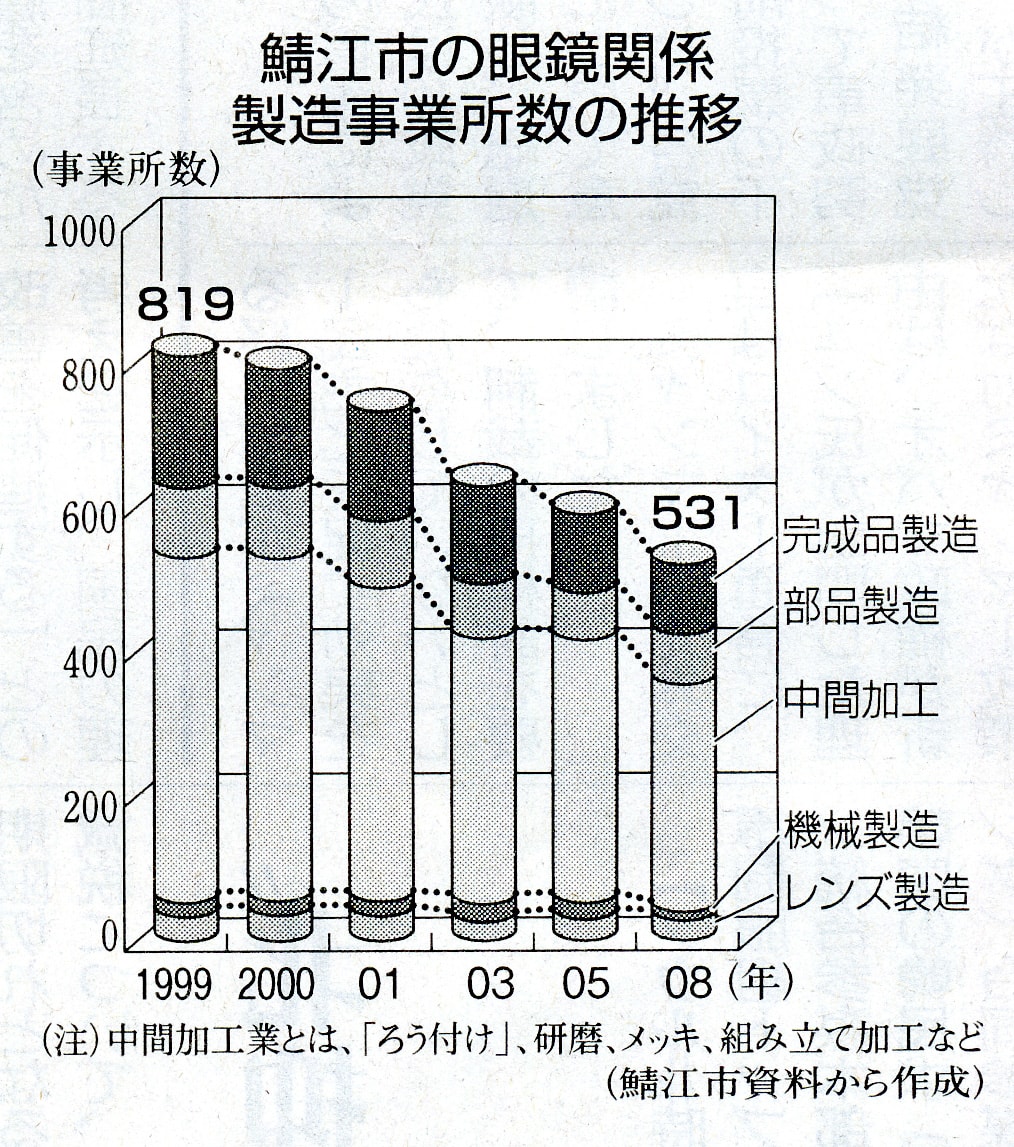

手作業を担う小・零細下請けが減少しています。市内の眼鏡関連事業所は、2008年までの5年間に640から531に減りました。うち、金属部品を接合する工程を担い、小・零細企業が多い「ろう付け」加工の事業所は92から64に3割減少しました。眼鏡枠の製造は、部品の生産や枠の組み立てのほか、研磨など、特殊な技術や熟練の技を要する多様な工程から成り立っています。一部は下請け企業が専業的に担います。“技術の分業”です。このなかで小・零細下請けは、勘と手の技を頼りとし、もっとも手間のかかる工程を引き受けてきました。市北西部の加工工場。従業者が作業台に向かって黙々と「ろう付け」をしていました。作業台の機械には二つの部品が乗せられています。部品の闇に細い金属板を差し込み、高温で金属板を溶かすと同時に高圧をかけて部品同士を接合します。作業は一瞬の間。プレスのタイミングや時間の長さなどは体感で覚えるといいます。しかし、この熟練の技が失われつつあります。「昨年から今年の春までに外注先の下請けが2軒、廃業した」。欧州向け眼鏡枠の組み立て加工をする小規模メーカーの経営者はいいます。「父ちゃん、母ちゃん2人でやっているような小さな下請けが熟練の技を支えてきた。これが失われれば鯖江の眼鏡枠の質は保てない」

最大手も懸念

長期にわたる工賃引き下げが小・零細下請けの経営を掘りくずします。「加工単価は1990年代の半ばくらいから下がりっ放し。モノにもよるが、今はいい時の半分から4分の1。商売として成り立たたないので、先輩や仲間がここ数年で次々とやめていった」。眼鏡の枠や関連部品の研磨加工に携わる内藤晃さん(47)旺仮名Uは悔しそうにいいます。市内では下請けに一切頼らずに生産するメーカーはありません。産地生産はメーカー、大、中、小・零細下請け企業が一体となって成り立っているのです。小・零細企業の激減は「産地の技術的分業の弱体化をもたらす」。市内最大手のメーカーも懸念します。しかし、廃業の増加に対する抜本対策はとられていません。眼鏡工場の労働者、独立・開業の自営業者として10代の頃から眼鏡の加工に携わってきた内藤さん。「眼鏡の仕事が好き。産地で続けられるようにしてほしい」(つづく)

■眼鏡枠の工程眼鏡枠の製造は、金属製の場合なら約20種類の部品の接合、表面の磨き、着色、メッキ、組み立てなど200~300の工程からなるといわれます。そのため、どの完成品メーカーも工程の一部を下請けに委託。鯖江市内の眼鏡関連事業所531のうち完成品メーカーは108、部品メーカーは69、メッキ、研磨など中間加工業が314となっています。うち研磨加工では従業者3人以下の事業所が85%、「ろう付け」加工では70・3%を占めます(2008年)。

「しんぶん赤旗」日刊紙 2010年12月9日付

いくつもの工程があって初めて眼鏡が出来上がるんですね。一つひとつの部品メーカーは零細企業。お互い支えあって頑張っているんですね。世界に通用する技術を継承して・・・

手の熟練技失われる

鯖江市内で眼鏡の仕上げ加工をする大川幸夫さん(70)=仮名=。「テンプル」「さや」などと呼ぶ眼鏡の柄の部分に曲げを付け、鼻のうえで眼鏡を支える「パッド」を整え、標準的な人の顔に合うよう、仮の調節をします。この道50年。立体として眼鏡の図面に指定された寸法どおりに、手作業だけで眼鏡の形をピッタリと仕上げます。「手の勘だけがたより。機械ではできない仕事」と大川さん。「でもね、技能を受け継ぐ者はいないんだよ」とぽつり

下請けが減少

手作業を担う小・零細下請けが減少しています。市内の眼鏡関連事業所は、2008年までの5年間に640から531に減りました。うち、金属部品を接合する工程を担い、小・零細企業が多い「ろう付け」加工の事業所は92から64に3割減少しました。眼鏡枠の製造は、部品の生産や枠の組み立てのほか、研磨など、特殊な技術や熟練の技を要する多様な工程から成り立っています。一部は下請け企業が専業的に担います。“技術の分業”です。このなかで小・零細下請けは、勘と手の技を頼りとし、もっとも手間のかかる工程を引き受けてきました。市北西部の加工工場。従業者が作業台に向かって黙々と「ろう付け」をしていました。作業台の機械には二つの部品が乗せられています。部品の闇に細い金属板を差し込み、高温で金属板を溶かすと同時に高圧をかけて部品同士を接合します。作業は一瞬の間。プレスのタイミングや時間の長さなどは体感で覚えるといいます。しかし、この熟練の技が失われつつあります。「昨年から今年の春までに外注先の下請けが2軒、廃業した」。欧州向け眼鏡枠の組み立て加工をする小規模メーカーの経営者はいいます。「父ちゃん、母ちゃん2人でやっているような小さな下請けが熟練の技を支えてきた。これが失われれば鯖江の眼鏡枠の質は保てない」

最大手も懸念

長期にわたる工賃引き下げが小・零細下請けの経営を掘りくずします。「加工単価は1990年代の半ばくらいから下がりっ放し。モノにもよるが、今はいい時の半分から4分の1。商売として成り立たたないので、先輩や仲間がここ数年で次々とやめていった」。眼鏡の枠や関連部品の研磨加工に携わる内藤晃さん(47)旺仮名Uは悔しそうにいいます。市内では下請けに一切頼らずに生産するメーカーはありません。産地生産はメーカー、大、中、小・零細下請け企業が一体となって成り立っているのです。小・零細企業の激減は「産地の技術的分業の弱体化をもたらす」。市内最大手のメーカーも懸念します。しかし、廃業の増加に対する抜本対策はとられていません。眼鏡工場の労働者、独立・開業の自営業者として10代の頃から眼鏡の加工に携わってきた内藤さん。「眼鏡の仕事が好き。産地で続けられるようにしてほしい」(つづく)

■眼鏡枠の工程眼鏡枠の製造は、金属製の場合なら約20種類の部品の接合、表面の磨き、着色、メッキ、組み立てなど200~300の工程からなるといわれます。そのため、どの完成品メーカーも工程の一部を下請けに委託。鯖江市内の眼鏡関連事業所531のうち完成品メーカーは108、部品メーカーは69、メッキ、研磨など中間加工業が314となっています。うち研磨加工では従業者3人以下の事業所が85%、「ろう付け」加工では70・3%を占めます(2008年)。

「しんぶん赤旗」日刊紙 2010年12月9日付

いくつもの工程があって初めて眼鏡が出来上がるんですね。一つひとつの部品メーカーは零細企業。お互い支えあって頑張っているんですね。世界に通用する技術を継承して・・・