![]()

彦根藩二代当主である井伊直孝公をお寺の門前で手招き雷雨から救

ったと伝えられる"招き猫"と、井伊軍団のシンボルとも言える赤備

え。(戦国時代の軍団編成の一種で、あらゆる武具を朱塗りにした

部隊編のこと)の兜(かぶと)を合体させて生まれたキャラクタ。

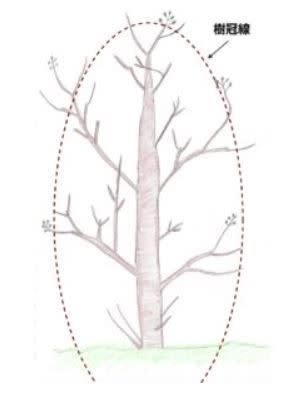

剪定する不要枝の概念

自然な枝の伸び方に逆らっているもの。樹形を乱す枝など。

•逆さ枝・・・木の内側に向かって伸びる枝/•立ち枝・・・極端に

立って伸びる枝/•平行枝・・・ほかの枝と平行に伸びる枝/•徒長

枝・・・勢いよく伸びている枝/•樹形を乱す枝/•胴吹き枝・・・

幹から飛び出して伸びる枝/•ひこばえ・・・根元から伸びる枝

1〜2年に一度、落葉後の休眠期に行う。百日紅の剪定は落葉期の

12月〜3月に行えるが、耐寒性の弱い種類もあるので、2月〜3

月中旬ごろがおすすめ。冬に強く剪定してもダメージは少ない。太

い枝なども休眠期に切ると良い。百日紅は不要な枝を整理すること

で、翌年の花付きが良くなる。花をたくさん咲かせるために上手に

剪定したい。百日紅の花は、春から伸び出す新梢だけにつくので、

細い枝やふところ枝は切り取る。また、太い枝で剪定すると、萌芽

枝に大きな花が咲き、細い枝で剪定すると、小さな花がたくさん咲

く。早く花が咲いた枝は、花が終わりかけた頃に早めに剪定するこ

とで、もう一度花を咲かせることができる。上手に剪定して2度咲

きを楽しむ。

また、「こぶをの下のところで切る」ことで見苦しくなったこぶを

剪定する。

豪雨明け過去最高の日照りかな

宇

日中の室温が30℃を超えるなか、河川敷の法面の雑草を刈る。百

日紅などの苗木の剪定が気になり剪定のコツをネットサーフする。

剪定の本を図書館で閲覧しようとしたが海の日は休館日。

![]()

【再エネ革命渦論 148: アフターコロナ時代 149】

● 技術的特異点でエンドレス・サーフィング

特異点真っ直中 ㉚

出典:資源エネルギー庁 2022.4.14

最新二酸化炭素メタネーション技術 ②

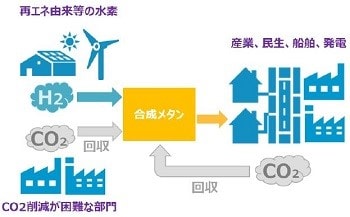

今回は、二酸化炭素由来合成メタン製造技術の基本構想に触れてお

こう。再エネ(風力・水力・太陽光・バイオマス)による水電解水

素製造(基本反応➲4H2O + 20 kWh → 4H2 + 2O2)と二酸化炭素排

出減から回収した二酸化炭素からメタンを合成(CO2 + 4H2 → CH4

+ 2H2O + 7.4 MJ;発熱反応)する。

尚、水電解水素は固体高分子膜、メタネーションはニッケル系無機

触媒を熱交換器に充填した装置をイメージ。

ref:株式会社INPEX➲NEDO-CO2有効利用技術開発事業, 2021.6.28

以上のことを踏まえ関連する最新特許などの情報摘出しする。

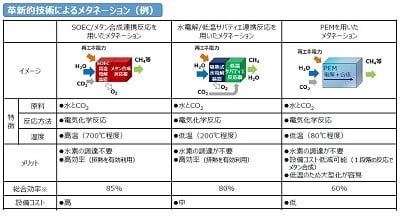

表1.

出典:2021年12月23日産業構造審議会グリーンイノベーションプロ

ジェクト部会エネルギー構造転換分野ワーキンググループ資料5より

資源エネルギー庁作成

【最新関連技術情報】

1.特開2023-5065 リアクタ及びリアクタシステム 日本碍子株式

会社

【概要】

メタネーション反応のような発熱反応によって所望物質を合成する

場合には、化学反応の場で発生した熱により触媒が過熱して失活す

ることを防止するために、熱を迅速に系外に除去する必要がある。

また、吸熱反応によって所望物質を合成する場合には、化学反応の

場に必要な熱を外部から迅速に供給する必要がある。

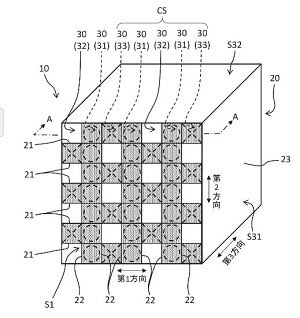

下図1のごとく、リアクタ10は、第1端面S1から第2端面S2

まで延びる複数のセル30を規定する隔壁20を備える。隔壁20

は、第1端面S1の平面視において第1方向に沿って延びる複数の

第1隔壁21と、第1端面S1の平面視において第2方向に沿って

延びる複数の第2隔壁22とを含む。各第1隔壁21は、熱伝導材

料が充填された細孔を含み、各第2隔壁は、空洞の細孔を含む。化

学反応の場で発生する熱を除去し、または、化学反応の場に必要と

される熱を供給する簡便な構造のリアクタ及びリアクタシステムを

提供する。

図1.実施形態に係るリアクタを第1端面側から見た斜視図

【符号の説明】10 リアクタ 20 隔壁 21第1隔壁 22

第2隔壁 23 外壁 30 セル 31 触媒セル 32 流入セル

33 流出セル 40 触媒含有材料 S1 第1端面 S2 第2端

面 S31 第1側面 S32 第2側面 S33 第3側面 S34

第4側面 CS セルセット

【発明の効果】

本発明によれば、化学反応の場で発生する熱を除去し、または化学

反応の場に必要とされる熱を供給する簡便な構造のリアクタ及びリ

アクタシステムを提供することができる。

2.特開2022-137626 可逆型燃料電池システム及びその運転方法

国立大学法人九州大学

【概要】

水素製造と発電とを可逆的にできるエネルギーシステムとして、固

体酸化物形可逆燃料電池(Solid Oxide Reversible Cells、以下SOR

C)がある。SORCは、互いに逆反応である発電技術である固体

酸化物形燃料電池(SOFC)と水素製造技術である固体酸化物形

水蒸気電解装置(SOEC)を1つのデバイスで可逆に行うシステ

ムであり、近年特に注目されている。

数百度後半(例えば800℃)での水蒸気電解による水素製造と燃

料電池による可逆セル(SORC)である可逆型燃料電池システム

の開発に向けた最大のボトルネック課題は、水素ガスや水蒸気が反

応ガス(燃料または原料)として供給される電極(燃料極)で高水

蒸気濃度(分圧)下で安定な材料が無かったことであった。水蒸気

電解は高温型の固体酸化物形燃料電池(SOFC)発電の逆作動と

言えるが、既存のSOFCの燃料極には金属Niと固体電解質成分

である安定化ジルコニア(ZrO2)の多孔複合体である「Niサ

ーメット」が広く使われてきた。しかし、金属Niは燃料電池シス

テムの下流域で水蒸気濃度が80%を超えるような条件下では(特

に電流密度が高くなると)金属Niが酸化され始める。酸化されて

NiOが生成すると金属Niと比べて体積が数割膨張する。逆にNi

Oが再度、金属Niにまで還元されると体積が大幅に収縮する。こ

の酸化還元サイクルを繰り返すと、燃料極の多孔構造が壊れていき、

Ni粒子の凝集などを起こし、性能劣化が加速するという課題があ

った。

また、固体酸化物形水蒸気電解セルは固体酸化物形燃料電池セル(

0.6V~1.0V程度)よりも更に高い電位下で使用される。水

蒸気電解セルを特に再生可能エネルギーの貯蔵を目的に利用する際

には高い電位(1.1V~1.6V程度)で電位変動の激しい状況

下で用いられるため、SOEC用電極には、SOFC用電極より高

電位における高い耐久性が求められる。 かかる状況下、本発明の目

的は、SOEC(水蒸気電解)とSOFC(発電)の切り替えを行

っても安定して運転を行うことができる燃料電池本体を有する可逆

型燃料電池システムを提供することにある。 すなわち、本発明は、

以下の発明に係るものである。

<1> 可逆型燃料電池システムであって、

固体電解質と、前記固体電解質の一方面側に配置された空気極と、

前記固体電解質の他方面に配置された燃料極とを有する燃料電池本

体と、少なくとも水素を含む燃料ガスを前記燃料極に供給する燃料

供給部と、少なくとも酸素を含む酸素含有ガスを前記空気極に供給

する酸素供給部と、前記燃料極または前記空気極に水を供給する水

供給部と、を備え、前記燃料極が、電子伝導性酸化物及びイオン伝

導性酸化物から構成される電極骨格と、当該電極骨格の表面に担持

された電極触媒金属及びイオン伝導性酸化物から構成される複合電

極触媒と、から構成される可逆型燃料電池システム。

<2> 前記燃料極における電子伝導性酸化物が、

組成式がABO3で表されるペロブスカイト型酸化物であって、Aサ

イトがCa、Sr、Ba、Laの群から選ばれる少なくとも1種で

あり、BサイトがTiである、Ti含有ペロブスカイト型酸化物で

ある<1>に記載の可逆型燃料電池システム。

<3> 前記燃料極の電極骨格におけるイオン伝導性酸化物が、Gd2

O3ドープCeO2又はSm22O3ドープCeO2である<1>または<

2>に記載の可逆型燃料電池システム。

<4> 前記燃料極における複合電極触媒におけるイオン伝導性酸化

物が、Gd2O3ドープCeO2又はSm2O3ドープCeO2である<1>

から<3>のいずれかに記載の可逆型燃料電池システム。

<5> 前記燃料極における複合電極触媒における電極触媒金属が、

ロジウムまたはロジウムを含む合金から構成される<1>から<4

>のいずれかに記載の可逆型燃料電池システム。

<6> 前記燃料極における複合電極触媒における電極触媒金属が、

ニッケルまたはニッケルを含む合金から構成される<1>から<4

>のいずれかに記載の可逆型燃料電池システム。

<7> <1>から<6>のいずれかに記載の可逆型燃料電池システ

ムを使用して、500℃以上1000℃以下の温度域で水蒸気電解

と発電を繰り返し行う可逆型燃料電池システムの運転方法。

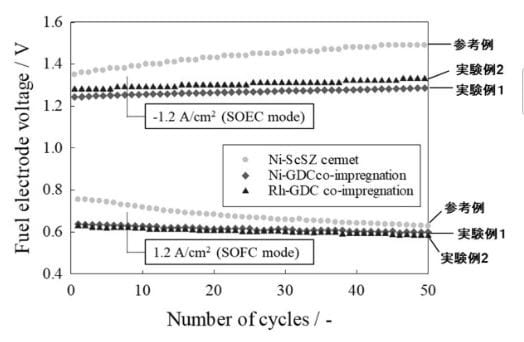

図5のごとく、可逆型燃料電池システムであって、燃料極と、空気

極と、前記燃料極と前記空気極との間に設けられ、固体酸化物を含

む電解質部とを有する燃料電池本体と、少なくとも水素を含む燃料

ガスを前記燃料極に供給する燃料供給部と、少なくとも酸素を含む

酸素含有ガスを前記空気極に供給する酸素供給部と、前記燃料極ま

たは前記空気極に水を供給する水供給部と、を備え、前記燃料極が、

電子伝導性酸化物及びイオン伝導性酸化物から構成される電極骨格

と、当該電極骨格の表面に担持された電極触媒金属及びイオン伝導

性酸化物から構成される複合電極触媒と、から構成される可逆型燃

料電池システムである、SOEC(水蒸気電解)とSOFC(発電)

の切り替えを行っても安定して運転を行うことができる燃料電池本

体を有する可逆型燃料電池システムを提供する。また、固体酸化物

形水蒸気電解セルは固体酸化物形燃料電池セル(0.6V~1.0

V程度)よりも更に高い電位下で使用される。水蒸気電解セルを特

に再生可能エネルギーの貯蔵を目的に利用する際には高い電位(1.

1V~1.6V程度)で電位変動の激しい状況下で用いられるため

、SOEC用電極には、SOFC用電極より高電位における高い耐

久性が求められる。 かかる状況下、本発明の目的は、SOEC(水

蒸気電解)とSOFC(発電)の切り替えを行っても安定して運転

を行うことができる燃料電池本体を有する可逆型燃料電池システム

を提供することにある。

図5.実験例1、実験例2及び参考例のSOFC/SOEC可逆サイ

クル試験の評価結果である。

【発明の効果】

本発明によれば、SOEC(水蒸気電解)とSOFC(発電)の切

り替えを行っても安定して運転を行うことができる可逆型燃料電池

システムが提供される。

以下、割愛(後略)。

3.特開2022-94211 CO2メタネーション触媒及びその製造方法

とメタンの製造方法 日鉄エンジニアリング株式会社

【概要】

下図1のごとく、 本発明に係るCO2メタネーション触媒は、CO

2と水素を反応させてメタン化するメタネーション反応用触媒であ

って、アルミナを担体として、ニッケルを活性金属とし、且つ、塩

基性酸化物を助触媒として担持し、前記塩基性酸化物が、酸化ラン

タン、酸化イットリウム、及び、酸化プラセオジムの群から選ばれ

る1種又は2種以上であることを特徴とする、本発明は、高いガス

処理速度で反応させても、比較的低温で、従来よりも高いメタン収

率が得られるCO2メタネーション触媒及びその製造方法とメタン

の製造方法を提供することを目的とする。

図1.実施例及び比較例でのCO2メタネーション反応触媒の性能

を比較したグラフ

【発明を実施するための形態】

<CO2メタネーション触媒>

以下、具体例を示しつつ、本発明に係るCO2メタネーション触媒

について更に詳細に説明する。 本発明の第1の実施形態に係るCO

2メタネーション触媒は、アルミナを担体として、アルミナに担持

されたニッケルと、ニッケル及びアルミナとそれぞれ接して界面を

有する塩基性酸化物とを含んでなるものである。 ニッケルは、二酸

化炭素と水素とからメタンを生成するメタネーション反応において、

水素分子の解離吸着を進行させる主活性成分、及び、触媒表面水素

原子と担体上に吸着したCO2由来の表面吸着COとから、CH4

を生成するための主活性成分として機能する。 塩基性酸化物は、触

媒とCO2との親和性を向上させ、CO2の反応性を高めると共に、

活性金属であるニッケルに電子を供与することで、ニッケル表面で

の反応性を向上させることができる。塩基性酸化物としては、酸化

ランタン、酸化イットリウム、酸化プラセオジムが挙げられる。

アルミナは、反応場としての担体の役割を果たし、ニッケルや塩基

性酸化物を微粒子として高分散させることができる。ニッケルは、

触媒製造時に酸化ニッケルの状態で存在し、二酸化炭素と水素からメ

タンを製造する反応前に、触媒の前処理として水素還元処理によっ

て、酸化ニッケルを金属ニッケル微粒子に還元することができる。

この還元処理において、塩基性酸化物が酸化ニッケルとアルミナの

それぞれの界面に存在することによって、酸化ニッケルを金属ニッ

ケルに還元させやすい。ニッケルや塩基性酸化物はアルミナ上に微

粒子として存在するが、ニッケルあるいは塩基性酸化物を構成する

元素の一部がアルミナに固溶してもよい。 本実施形態に係るメタン

の製造方法で用いるCO2メタネーション触媒は、Ni/MOX/

Al2O3で表すことができる。主活性成分であるニッケル含有量

が金属換算で、触媒全体の質量に対し10質量%以上30質量%以

下が好ましく、15質量%以上25質量%以下がより好ましい。

ニッケル含有量が10質量%未満では、CO2の水素化(メタネー

ション)反応性能が十分発揮されない。ニッケル含有量が30質量

%を超えると、ニッケルが粗大化しやすくなると共に、製造コスト

も高価になる。

塩基性酸化物のうち、酸化ランタンや酸化イットリウムの含有量は、

触媒全体の重量に対し4質量%以上30質量%以下である。 酸化ラ

ンタンや酸化イットリウムの含有量が4質量%未満では、CO2の

水素化(メタネーション)反応性能が十分発揮されない。また、酸

化ランタンや酸化イットリウムの含有量が30質量%を超えると、

CO2の水素化(メタネーション)反応性能に与える効果が発揮し

にくくなること、高価であることから、使用量を抑えることが必要

である。 また、塩基性酸化物のうち、酸化プラセオジムの含有量は

触媒全体の重量に対し10質量%以上30質量%以下である。 酸化

プラセオジムの場合も、含有量が10質量%未満では、CO2の水

素化(メタネーション)反応性能が十分発揮されない。また、含有

量が30質量%を超えると、CO2の水素化(メタネーション)反

応性能に与える効果が発揮しにくくなること、高価であることから、

使用量を抑えることが必要である。 上記塩基性酸化物は、1種類

のみ含有でもよいが、2種類あるいは3種類が混合されていてもよ

い。 酸化ランタンと酸化イットリウムの混合の場合は、2種類の含

有量が触媒全体の重量に対し4質量%以上30質量%以下が好まし

い。また、酸化ランタンまたは酸化イットリウムと、酸化プラセオ

ジムの混合の場合は、2種類の含有量が触媒全体の重量に対し10

質量%以上30質量%以下が好ましい。さらに、3種類が混合の場

合は、3種類の含有量が触媒全体の重量に対し10質量%以上30

質量%以下が好ましい。 アルミナは、比表面積が比較的大きいγ-

アルミナを用いることが好ましいが、水酸化アルミニウムを焼成し

て得られるγ-アルミナを製造して使用してもよい。アルミナの含

有量は、触媒全体の質量に対し、ニッケル及び塩基性酸化物の質量

に応じてバランスされるものである。 また、上記方法で製造され

た触媒は、粉末であってもよいし、成形体であっても良い。粉末で

あれば粒径や表面積を、また、成形体であれば表面積と強度との兼

ね合いで細孔容積、細孔径、形状等を適宜調整することが好ましい。

成形体は、球状、シリンダー状、リング状、ホイール状、粒状等い

ずれでもよく、さらに、金属またはセラミックスのハニカム状基材へ

触媒成分をコーティングしたもの等いずれでもよい。また、各金属

種の含有量を上記範囲になるように調製するためには、各出発原料

を予め計算の上、必要量準備しておくことが好ましい。尚、一度触

媒が狙いの成分組成となれば、それ以降はその時の配合で調製すれ

ばよい。 また、上記の元素以外に触媒製造工程等で混入する不可避

的不純物や触媒性能が変わらない他成分を含んでも構わないが、で

きるだけ不純物が混入しないようにするのが望ましい。

なお、上記触媒を構成する各金属種の含有量の測定方法は、任意の

方法が利用可能であるが、本実施形態を実施するうえで必要となる

精度で成分分析を行うにあたっては、蛍光X線分析を用いることが

簡便である。ただし、周期表の第二周期までの軽元素(水素、ヘリ

ウム、窒素、酸素を除く。)が含まれる場合には、蛍光X線分析で

は正確な成分分析が困難となる。

従って、より正確な濃度を知りたい場合には、高周波誘導結合プラ

ズマ法を用いてもよい。具体的には、試料を粉砕後、アルカリ融解

剤(例えば、炭酸ナトリウム、ホウ酸ナトリウム、等)を加えて白

金坩堝内で加熱融解し、冷却後に塩酸溶液に加温下で全量溶解させ

る。 その溶液をICP分析装置へインジェクションすると、装置内

の高温プラズマ状態の中で試料溶液が原子化・熱励起し、これが基

底状態に戻る際に元素固有の波長の発光スペクトルを生じるため、

その発光波長及び強度から含有元素種、量を定性・定量することが

できる。 また、調製した触媒でニッケルや塩基性酸化物の結晶構造

を確認するために、触媒の広角X線回折法(XRD)による結晶構

造解析が行える。具体的には、粉末状態の試料をホルダーにセット

し、Rigaku製SmartLabを用い、40kV、30mA

の出力でCuKα線を発生させ、受光スリットを0.15mmとし

て、サンプリング幅0.02deg、スキャン速度を2deg/m

inの条件で測定し、ピーク位置、強度により結晶構造を評価でき

る。

<CO2メタネーション触媒の製造方法>

次に、本発明の第2の実施形態に係るCO2メタネーション触媒の

製造方法について説明する。 本実施形態のCO2メタネーション触

媒は、アルミナを担体として、アルミナに担持されたニッケルと、

ニッケル及びアルミナとそれぞれ接して界面を有する塩基性酸化物

とを含んでなるものである。 本実施形態に係るCO2メタネーショ

ン触媒の製造方法は、塩基性酸化物の塩を水溶液にして、アルミナ

に含浸する触媒担体製造工程と、前記触媒担体を乾燥、焼成する工程

と、前記乾燥、焼成した触媒担体に、ニッケルの塩を水溶液にして

、含浸する触媒混合物製造工程と、前記触媒混合物を乾燥、焼成す

る触媒化工程を有する。これらの工程を実施することによって、上

記能力を有するCO2メタネーション触媒を製造できる。

一方、塩基性酸化物の塩とニッケルの塩を同時に水溶液にして、ア

ルミナに含浸する触媒混合物製造工程と、前記触媒混合物を乾燥、

焼成する触媒化工程とによって、上記能力を有するCO2メタネー

ション触媒を製造することもできる。上述の製造方法で製造された

触媒は、アルミナ上に塩基性酸化物及びニッケルを高分散させるこ

とができ、また、助触媒の塩基性酸化物がニッケル及びアルミナの

界面に接するように存在し、その機能を効率的に発揮できる。従っ

て、CO2のメタネーション反応の活性が高く、且つ長期間にわた

り、安定した活性を維持することができる。

以下に、具体的な製造方法1について説明する。 塩基性酸化物の前

駆体に、ランタン、イットリウム、プラセオジムのいずれかの化合

物を水溶液にして、アルミナ担体に含浸する。含浸する方法は、

incipient wetness法でも蒸発乾固法でもよい。塩基性元素を含浸した

アルミナ担体を、乾燥、焼成することで塩基性酸化物が担持されたア

ルミナ担体を得る。ニッケル化合物の水溶液を、塩基性酸化物が担

持されたアルミナ担体に含浸する。ここで含浸する方法は、incipient

wetness法でも蒸発乾固法でもよい。 ニッケルを含浸した塩基性酸

化物担持アルミナを、乾燥、焼成することで触媒酸化物を得ること

ができる。

次に、具体的な製造方法2について説明する。 塩基性酸化物の前駆

体に、ランタン、イットリウム、プラセオジムのいずれかの化合物

と、ニッケル化合物を水溶液にして、アルミナ担体に含浸する。含

浸する方法は、incipient wetness法でも蒸発乾固法でもよい。塩基性

元素及びニッケルを含浸したアルミナを、乾燥、焼成することで触

媒酸化物を得る。 ここで、製造方法1、2における混合物の乾燥は、

特に温度や乾燥方法を問わず、一般的な乾燥方法であればよい。乾

燥後の混合物は必要に応じて粗粉砕を行った後、焼成してもよい。

なお、流動層等の乾燥により乾燥後の混合物が粉状を保っている場

合は、粗粉砕は不要である。 また、上記混合物の焼成は、空気中

で行うことができ、温度は500~700℃(500℃以上700

℃以下)の範囲が好ましい。焼成温度が高いと混合物の焼結が進行

し、強度は上昇するが、一方で比表面積が小さくなるために触媒活

性は低下するため、そのバランスを考慮して決定するのが望ましい。

また、ニッケルや塩基性酸化物の前駆体化合物の分解温度を考慮し

て、550~650℃(550℃以上650℃以下)で焼成するこ

とがより好ましい。

焼成後の焼成物は、そのまま触媒として使用することもできるが、

プレス成形等で成形して成形物して使用してもよい。 より具体的に

は、塩基性酸化物の前駆体に、ランタン、イットリウム、プラセオ

ジムのいずれかの化合物の水溶液を作成する際、水に対して溶解度

の高い各金属化合物を用いることが適当である。例えば、硝酸塩、

炭酸塩、硫酸塩、塩化物等の無機塩のみならず、酢酸塩等の有機塩

も好適に用いられる。特に好ましくは、焼成後に触媒被毒になり得

る不純物が残り難いと考えられる硝酸塩又は炭酸塩又は酢酸塩、あ

るいは製造過程で廃液処理を行いやすい硫酸塩である。 また、ニッ

ケル化合物の水溶液を作成する際も、水に対して溶解度の高い各金

属化合物を用いることが適当である。例えば、硝酸塩、炭酸塩、硫

酸塩、塩化物等の無機塩のみならず、酢酸塩等の有機塩も好適に用

いられる。特に好ましくは、焼成後に触媒被毒になり得る不純物が

残り難いと考えられる硝酸塩又は炭酸塩又は酢酸塩、あるいは製造

過程で廃液処理を行いやすい硫酸塩である。

上記の方法で製造されたCO2メタネーション触媒を用いることに

より、二酸化炭素と水素を反応させるCO2メタネーション反応に

おいて、高いガス処理速度で反応させても、比較的低温で、高いメ

タン収率を得られることができる。

<メタンの製造方法>

次に、本発明の第3の実施形態に関わる、本発明の触媒を用いたメ

タンの製造方法について説明する。このメタンの製造方法では、上述

した触媒の存在下、二酸化炭素と水素を接触させて、メタンを製造

する。 上述した二酸化炭素として、製鉄所内の高炉ガス、熱風炉排

ガス、加熱炉排ガス、火力発電所の排ガス等から、化学吸収法、物理

吸着法、分離膜法等で分離回収した二酸化炭素を利用することがで

きる。 また、上述した水素は、大洋光、風力、水力などの再生可能

エネルギー由来の電力を用いた水電解、人工光合成技術を用いた水

の酸化、石油系資源の水蒸気改質、石炭やペトロコークスのガス化

などから得られる水素を利用することができる。CO2排出量削減

の観点からは、再生可能エネルギー由来の電力を用いた水電解、人

工光合成技術を用いた水の酸化による水素を用いることが好ましい。

二酸化炭素と水素との使用割合は、特に限定されないが、二酸化炭

素1モルに対し、水素を通常2~8モル(2モル以上8モル以下)

程度、好ましくは3~6モル(3モル以上6モル以下)程度、特に

好ましくは化学量論比である4モル程度とするのがよい。 ここで、

CO2メタネーション触媒は還元することが好ましいが、反応中に

還元が進行するため、還元しなくても良い。しかしながら、特に反

応前に還元処理を必要とする場合、還元条件として、本実施形態の

触媒から活性金属であるニッケル粒子が微細金属状に析出するため

に、比較的高温で且つ還元性雰囲気にするのであれば、特に還元条

件が制限されるものではない。例えば、水素を含むガス雰囲気下、

または水素に窒素等の不活性ガスを混合した雰囲気下であっても良

い。また、還元温度は、例えば500℃~650℃(500℃以上

650℃以下)が好適であり、還元時間は充填する触媒量にも依存

し、例えば、30分~2時間(30分以上2時間以下)が好適であ

るが、充填した触媒全体が還元するのに必要な時間であればよく、

特にこの条件に制限されるものではない。

触媒反応器としては、触媒が粉末の場合には流動床形式や移動床形

式等が、触媒が成形体であれば固定床形式や移動床形式等が好適に

用いられる。また、その触媒層の入口ガス温度としては、200~

350℃(200℃以上350℃以下)であることが好ましい。触

媒層の入口ガス温度が200℃未満の場合は、二酸化炭素と水素と

がメタネーション反応する際の触媒活性がほとんど発揮されないた

め、好ましくない。 一方、触媒層の入口温度が350℃を超える場

合は、触媒層での発熱量も必然的に大きくなり、触媒での局所的な

温度が非常に高くなり、活性金属の凝集(シンタリング)が進行し、

活性劣化を引き起こす。また、触媒反応場が高温になると、CO2

転化率とメタン選択率が低下、COが副生し、メタンの収率が低下

してしまう上、その後のガス分離等にエネルギーを要することにな

る。

さらに、触媒層の入口ガス温度は250~300℃(250℃以上

300℃以下)であることがより好ましい。上記の触媒層入口ガス

温度とすることで、触媒での反応温度を200~500℃(200

℃以上500℃以下)程度、好ましくは220~400℃(220

℃以上400℃以下)程度、さらに好ましくは230~350℃(

230℃以上350℃以下)程度となるように、触媒反応器への加

熱または抜熱を制御する。反応圧力は0.1~1MPaA(0.1

MPaA以上1MPaA以下)程度、好ましくは0.1~0.6M

PaA(0.1MPaA以上0.6MPaA以下)程度、さらに好

ましくは0.1~0.5MPaA(0.1MPaA以上0.5MP

aA以下)程度とするのがよい。

なお、これらの反応条件においては、平衡的に、反応圧力を高くす

る程、メタンの収率が高くなる。ただし、工業的に実施することを

考慮して、従来の方法と比較した場合の本発明の利点として、反応

温度及び反応圧力が比較的低い条件下でも、例えば反応温度250

~350℃(250℃以上350℃以下)程度、反応圧力0.1M

PaA程度でも、実用的に十分に高い収率でメタンを製造できる点

を挙げることができる。また、固定床流通方式でメタンを製造する

場合の原料ガスの流通速度は、特に限定されないが、反応装置への

触媒の充填重量(g-cat.)を考慮した空間速度(SV)で

10~1000L/(g-cat.・h)程度「10L/(g-c

at.・h以上1000L/(g-cat.・h)以下程度」、よ

り好ましくは150~900L/(g-cat.・h)程度「15

0L/(g-cat.・h以上900L/(g-cat.・h)以

下程度」とするのがよい。

具体的な触媒性能として、各条件での基準は、例えば以下のように

考える。 0.1MPaA、SV=850L/(g-cat.・h)、

300℃のとき:CO2転化率>63%、且つ、メタン収率>60

%、且つ、メタン生成速度>4.0mol/(g-cat.・h)

である。また、0.5MPaA、SV=850L/(g-cat.

・h)、300℃のとき:CO2転化率>75%、且つ、メタン収

率>75%、且つ、メタン生成速度>5.5mol/(g-cat

.・h)である。

【実施例】

以下、実施例により本発明をさらに詳細に説明するが、実施例での

条件は、本発明の実施可能性及び効果を確認するために採用した一

条件例であり、本発明は、この一条件例に限定されるものではない。

本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限り

において、種々の条件を採用し得るものである。

(比較例1) アルミナ(触媒学会配布、参照触媒JRC-ALO

-7、2~3mm球形)を粉砕して、100μm以下の粒度とした。

硝酸ニッケル・6水和物(関東化学、純度>98.0%)を所定の

触媒担持量になるように精秤して、純水3mlに溶解し、水溶液を

得た。 前述のように得られた水溶液をアルミナるつぼ上で、アルミ

ナ粉末に滴下し、incipient wetness法でも法によって、ニッケル成分

を含浸した。得られたニッケル担持アルミナ触媒粉末をアルミナる

つぼごと電気マッフル炉に入れ、空気雰囲気下で乾燥・焼成した。

室温から30分かけて110℃まで昇温して12時間乾燥させ、

100分かけて600℃まで昇温し、600℃にて5時間焼成処理

を行った。その後、室温まで冷却し、Ni/Al2O3触媒(Ni担

持率:10、20、30、50質量%)を約2g得た。得られた触

媒を加圧成形器を用いて直径20mmの錠剤状にプレス成型後粉砕

し、250~500μm(250μm以上500μm以下)の篩に

かけて、粒度調整した触媒を得た。また、得られた触媒成分を蛍光

X線分析で確認した結果、所望の成分であることを確認した。この

触媒を約30mg用い、触媒を希釈するために同じ粒度のSiO2

を約120mgと混合して、SUS(ステンレス鋼)製反応管の中

央に位置するよう石英ウールで固定し、触媒層入口近傍に熱電対を

挿入し、これら固定床反応管を所定の位置にセットした。

メタネーション反応を始める前に、まず反応器を窒素雰囲気下で

500℃まで昇温した。その後、マスフローコントローラを用いて、

20%H2、N2バランス、計100mL/minとなるように、反

応管に導入して、触媒還元処理を30分間行った。 その後、反応

ガスに切り替えた。H2/CO2/N2=76/19/5の比率で、

計470mL/min導入して、空間速度(SV)=880L/(

g-cat。・h)、常圧下、300℃にて反応評価した。 出口か

ら排出された生成ガスを氷温トラップを経由させて、生成した水分

を除去した後、TCD付ガスクロマトグラフ(島津製作所、GC-

2014)に注入して分析を行った。CO2メタネーション反応の活性

は、CO2転化率、メタン収率、メタン生成速度で判断し、CO2転

化率、メタン収率、メタン生成速度は、各反応温度での平均値を用

いた。それらは出口ガス中の各成分濃度より、以下の式(2)~式

(4)で算出した。 CO2転化率(%)=(1-出口CO2体積量/

供給CO2体積量)×100 …式(2) メタン収率(%)=CO2

転化率/100×(出口メタン体積量/(出口メタン体積量+出口

CO体積量)…式(3) メタン生成速度(mol/(g-cat.

・h))=出口メタン体積量/22.4/触媒重量 …式(4) N

i担持率:10、20、30、50質量%の各試料について得られ

た結果を以下の表1に示す。

表1の結果より、単にアルミナ担体にNiを担持した触媒において、

Ni担持率が10~30質量%では、反応活性が非常に低く、50

質量%まで担持すれば、CO2転化率は向上するものの、メタン収

率は60%に足らないことが判明した。

(比較例2)

比較例1において、使用する触媒を変更した。 アルミナ(触媒学

会配布、参照触媒JRC-ALO-7、2~3mm球形)を粉砕し

て、100μm以下の粒度とした。硝酸イットリウム・6水和物(

関東化学、純度>99.9%)をイットリウム酸化物として2質量

%となるように精秤して純水3mlに溶解し水溶液を得た。この水

溶液をアルミナるつぼ上でアルミナ粉末に滴下しincipient wetness法

によって、イットリウム成分を含浸した。得られたイットリウム担

持アルミナ触媒担体粉末をアルミナるつぼごと電気マッフル炉に入

れ、空気雰囲気下で乾燥・焼成した。室温から30分かけて110

℃まで昇温して12時間乾燥させ、100分かけて600℃まで昇

温し、600℃にて5時間焼成処理を行った。その後、室温まで冷

却し、3質量%Y2O3/Al2O3触媒担体を得た。次に、硝酸

ニッケル・6水和物(関東化学、純度>98.0%)をニッケルとし

て20質量%になるように精秤して、純水3mlに溶解し、水溶液

を得た。この水溶液をアルミナるつぼ上で、上記触媒担体に滴下し

incipient wetness法によって、ニッケル成分を含浸した。得られたニ

ッケル担持Y2O3/Al2O3触媒粉末をアルミナるつぼごと電

気マッフル炉に入れ、空気雰囲気下で乾燥・焼成した。室温から3

0分かけて110℃まで昇温して12時間乾燥させ、100分かけ

て600℃まで昇温し、600℃にて5時間焼成処理を行った。 【

その後、室温まで冷却し20質量%Ni/3質量%Y2O3/Al

2O3触媒を得た。得られた触媒を加圧成形器を用いて直径20mm

の錠剤状にプレス成型後粉砕して、250~500μmの篩にかけ

て、粒度調整した触媒を得た。また、得られた触媒成分を蛍光X線

分析で確認した結果、所望の成分であることを確認した。この触媒

を約30mg用い、触媒を希釈するために同じ粒度のSiO2を約

120mgと混合して、SUS製反応管の中央に位置するよう石英

ウールで固定し、触媒層入口近傍に熱電対を挿入し、これら固定床

反応管を所定の位置にセットした。 得られた触媒について比較例

1と同じ条件で触媒還元処理し、反応評価した。 Ni担持率、Y2

O3担持率、圧力、温度、CO3転化率、メタン収率、メタン生成速

度について後記する表2に示す。 表2No.1(比較例2)の結

果から、酸化イットリウム(Y2O3)が2質量%では触媒性能が不

十分であることがわかった。

以下割愛(後略)、

※「高温・高熱」と「触媒」による「コスト」と「持続可能な製造

」の二点に照準を合わし調査。「人造触媒の開発」の調査を残件と

する。もう一つ、「新しいバイオメタン発酵工学」を研究を追加す

る。

この項つづく

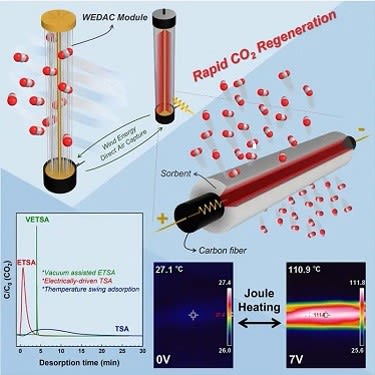

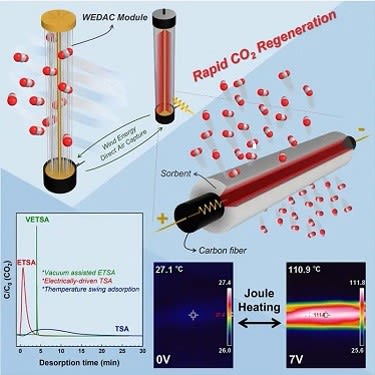

電気駆動温度スイング吸着肩直接空気捕捉用吸着剤被覆炭素繊維

【概要】

電気駆動温度スイング吸着 (ETSA) による直接空気回収 (DAC) は、

そのシンプルさと再生可能電力エネルギー源との組み合わせが容易

な新技術。ここでは、ロールツーロールプロセスによる、〜1.2 mmol g

fiber-1の400 ppm CO2吸着を示す吸着剤でコーティングされた炭素

繊維調製を概説。 繊維は電位を加えるとジュール加熱を示し、1分

以内に CO2再生温度に達する DACモジュールは、直接印加された電

位による高速電熱 CO2脱離を示し、外部駆動による熱脱離より 6倍

の速さで吸着したCO2を放出。 吸着剤でコーティングされた炭素繊

維のシンプルさとモジュール性、および ETSA による迅速な吸着/

脱着サイクルにより、DAC システムの生産性が向上できるだろう。

パイロット規模の ETSA-DACシステムの技術経済分析で、総コストが

約 160 $ tCO2−1 と予測、周囲への対流エネルギー損

失は脱離時のジュール加熱入力のわずか7% にすぎない。

via FoutuerTimeline.net July 2nd 2023

ARTICLE| VOLUME 7, ISSUE 6, P1241-1259, JUNE 21, 2023

Title:Sorbent-coated carbon fibers for direct air capture using electrically

driven temperature swing adsorption

Published:June 12, 2023

DOI:https://doi.org/10.1016/j.joule.2023.05.016

John Lennon Imagine

【 J-POPの系譜を探る:2017年代】

● 今夜の寸評:先端技術で世界一をめざす

※コメント投稿者のブログIDはブログ作成者のみに通知されます