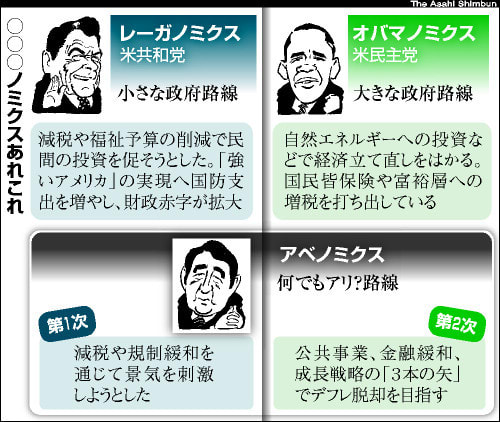

【オールバイオマスシステムのコア技術?!】

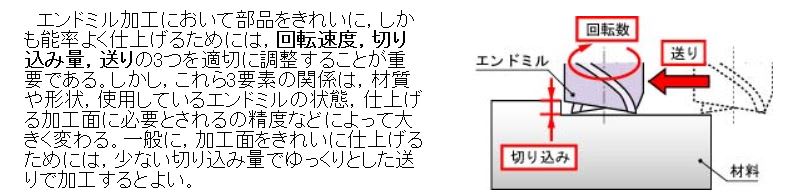

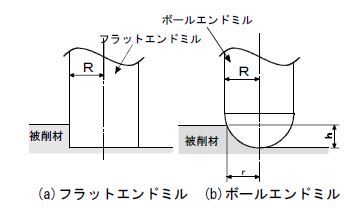

木こりロボット(『ハイテン巡礼の明日』)の続きの話。今回はエンドミルを使い改良したもの。早稲田大

学の白井裕子准教授らは、遠隔操作で木を切り倒すロボット「天竜」を開発。エンドミルで幹の3カ所を

残した状態で削るという方法で伐倒する。幹の直径が大きい木でも安定を保ったまま人手を介さず切

り倒せるため、安全性が高い。エンドミルで木を切り倒す装置は初めて。今後は伐倒時間の短縮や、

最適なエンドミルの使用など改良を進めて実用化を目指す。ロボットの土台の大きさは縦150

センチ×横120センチメートル。土台からエンドミルを搭載したアームの高さは約130センチメ

ートルで、最大で直径約45センチメートルの木を切り倒せる。木を倒したい方向に合わせてロボ

ットを幹にセットし、プログラムに木の直径を入力すると、削る場所を自動で計算する。計算

結果を元に遠隔操作で木を切り倒す。動力にエンジンを使い、ロボットを小型化した。道が狭

く斜面が急な日本の山林にも適用できる。

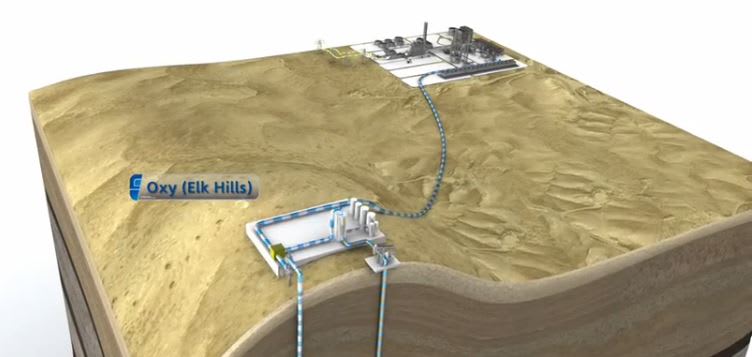

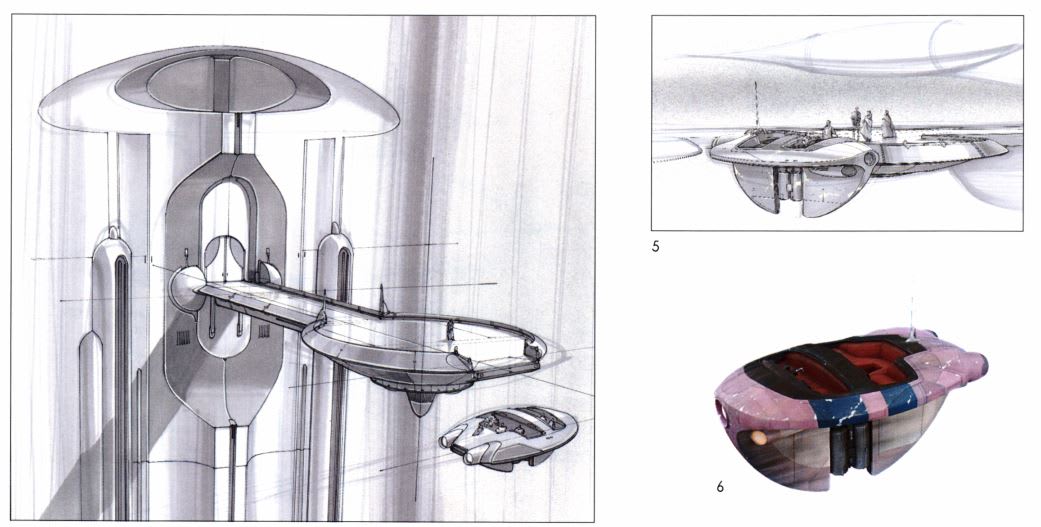

上図は「まるで小型オスプレイのようだ」。世界各地で話題となっている空飛ぶクルマ「TF-X」。米ベン

チャーのTerrafugia社の、次世代開発商品として「X」を名乗る。「The Transition」を一般公開し、予

約受付を開始したことで一躍有名になる。それは、安全に高速道路上で駆動し、一般的な航空空港と繋ぐ

ことで、一般住宅のガレージに収まるように設計。個人が自由、柔軟に運転操作できる。このトランジシ

ョン®は、自家用輸送手段の長期的で具体的に、ハイブリッド電気飛行車(TF-X™)のプレゼンテーション

を行っている。 推進力、飛行距離や搭乗員数((相当量のガソリンあるいはバイオマス燃料が必要)と

いう点を除けば『ハブボルテックスフリー』などで掲載したオスプレーの再設計に刺激的な情報提示を行

っているようでもある。ただ、今日のところオスプレイにかわるイメージ・デザインがまだ描けていない

の継続テーマとしておきたい。

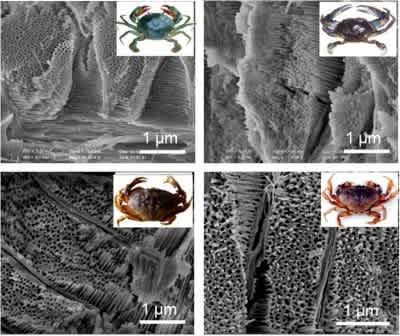

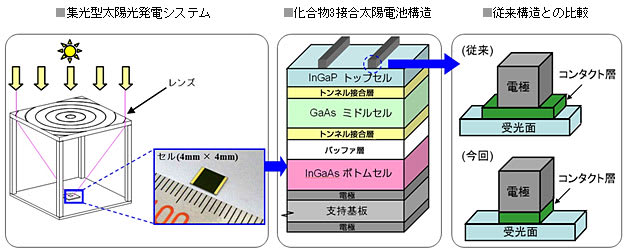

【ソーラパネル汚れ防止のコア技術?!】

太陽電池パネルの汚れ防止にうってつけな表面コート剤。発端は上図のRoss Nanotechnology

社(US)のものだが、日本ではポニー工業が代理店。ベースコートとトップコート があり、

500mL から購入できる。主剤は、アルコキシドから調製した“シリカ粒子 SiO2”の表面をフ

ッ素化して撥水性を高めたもの。撥水原理は、細い無数の凹凸が撥水処理されることで大きな

水滴を支え弾く。国内ではフッ素系のサーフロン(下図)があり、水での接触角度は最高レベ

ルのFS-7010は160°(油では90°)。

※水の固体表面に対するぬれ性を制御して疎水化、撥水化する技術は、水滴の除去、指紋付着

防止、防錆、氷着防止、積雪防止といった用途で、建材や電子機器部材、繊維加工や自動車の

コーティングなどに利用されている。水滴が固体面と接触した場合に半球状になり付着するの

は、接触面において水分子と固体表面が分子間力により引き合うためである。例えばガラス表

面では、水と固体表面水酸基との水素結合により分子間力が大きくなるので水にぬれ易くなり

水滴の接触角は20~30°になる。逆に、撥水性の最も大きい素材として知られているフッ素樹

脂(PTFEなど)表面では、分極率の小さいフッ素原子により界面の分子間力が小さくなるので

水にぬれ難くなり、水滴の接触角は110°程度まで大きくなる。超疎水性膜には一般的に材料面

と構造面の並立が必要であることが知られている。固体表面が平坦である限り、水滴の接触角

は最大でも約110°であり、接触角150°以上である超疎水性を発現させることはできない。ハ

スの葉、アメンボや蜘蛛の足といった自然界における超疎水表面は、微細凹凸構造を有してい

るが、水滴との接触面に空気を保持できるエアーポケットとなり、水滴と固体とが直接接触す

る面積を小さくするため、超疎水性が現れることが知られている。人工的な超疎水性表面もこ

れらと同様にして、固体表面に微細な凹凸構造をつくり擬似的な固体-空気混合界面とするこ

とで、水滴の接触角を150°とする。

※このため、超疎水性表面の製造方法として、有機基材の表面を微細な凹凸形状に作製する方

法があり、フッ素樹脂に微細な網目状パターンを熱転写することで、超疎水性の膜を製造する

もの。無機基材の表面を削ることで作製する方法には、アルミニウムを水酸化ナトリウム水溶

液に浸漬し、エッチングした後にアルキルシランまたはフッ素樹脂をスピンコーティングする

方法がある。これらの製造技術は膜自体を新たに作るものではなく表面構造を作るものである

ため、基材が著しく限定される。

※微粒子を基材に吹き付け表面凹凸を製造する方法には、酸化亜鉛ナノ粒子とフッ素樹脂微粒

子を含む分散液を基材にスプレーコートし、12時間乾燥させる方法がある。この製造方法は、

基材を選ばずマイルドな条件で大面積にも対応できるという利点はあるが、乾燥のために時間

がかかりすぎることと、塗膜の硬化処理を行なわないため、耐薬品性や機械的強度等が低い点

が問題である。より簡単な製造方法として、シリカ微粒子とワックスと溶剤とからなるコーテ

ィング組成物を自動車のボンネット等にスプレー塗装する方法があるが、定期的な再塗装を想

定した技術であるため、耐溶剤性と塗膜密着性が低く、用途が限定される。

湿式塗工法による超撥水膜の製造法としては、200℃で高分子有機材料と低分子有機材料を混

合溶融状態にして、これを200℃のガラスプレート上にバーコートして冷却した後に、キシレ

ンで低分子成分を溶解除去し、乾燥させてミクロ多孔体を作る方法がある。また大きさの異な

る2種以上のフィラーと熱硬化型樹脂とフッ素化合物との混合物からなる超撥水塗料に基材を

浸漬塗布して200℃で15分間加熱硬化させる超撥水膜の製造法もあるが、塗布製膜工程を200℃

で行うため使用できる基材に制限がある。

従来の超疎水膜製造法は、成型物と水滴との接触角が大きいものでも170°以下、薄い撥水膜

はエアーポケットに空気を保持する力が弱く、水中への浸漬条件下では簡単に空気膜が剥離し

大気中や水中に、塵芥や浮遊物が固体面へ沈着するのを防げず、経時的に撥水性(疎水性)が

低下し長期的に使用できない。水滴の静的接触角が175°以上の高度な超疎水膜ではヒステリ

シス(前進角と後退角の差)がほぼゼロになり、水と固体との直接接触を遮断できるため、長

期的な超撥水性能の維持が可能になると期待される。このような高度な超撥水表面を構築する

方法が研究されているのが現状である。

既に任意形状のソーダライムガラス基材をポリエチレンイミン(PEI)水溶液に浸漬した後、空気

中に取り出してPEIの微細結晶を析出させ、それを鋳型としてゾル-ゲル法によりシリカまたはチタ

ニア被覆を行い、この構造体をアルキルシラン等で疎水化処理する製造法があるが、任意形状の

基材に、水滴との接触角175°以上の相当高度な撥水膜を作製できる利点がある反面、製造ス

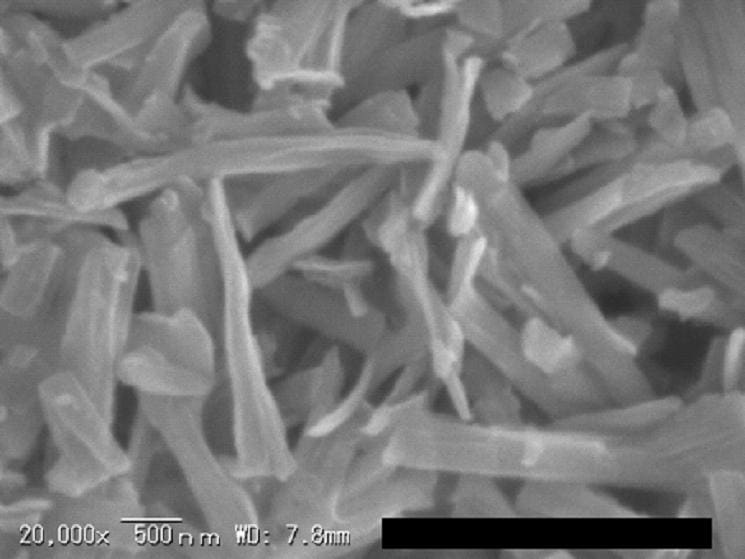

テップ数が多い。また、シリカナノ構造体、例えばナノファイバー、ナノシートなどの表面を

直接疎水性物質で修飾することにより超疎水性粉体を合成し、これをバインダポリマーにより

固体表面に固定化し超撥水塗膜が得られるが、支えの弱い超疎水性粉体自体が大きく塗膜から

張り出していることが必須とし著しく強度が弱い。また、平面状基材に超疎水性膜を作製して

も、例えば、管状構造物の内部表面、容器の内部表面、複雑の形状物などの表面に超疎水性膜

を加工できな。超疎水性示す一液型塗液を基材の構造・形状に合わせて塗布することができれ

ば、どのような複雑構造体であっても、その表面を完全に超疎水性にすることができる。これ

は産業上極めて実用的な技術である。

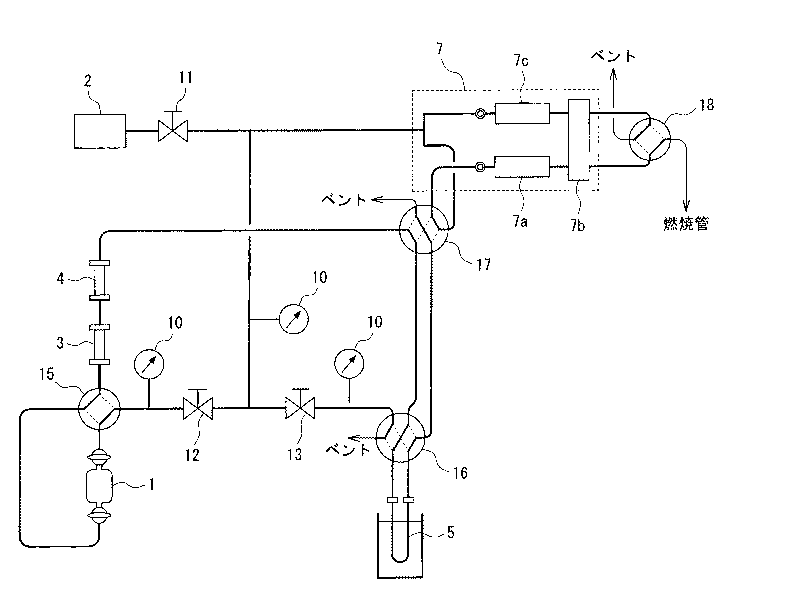

特開2012-201799

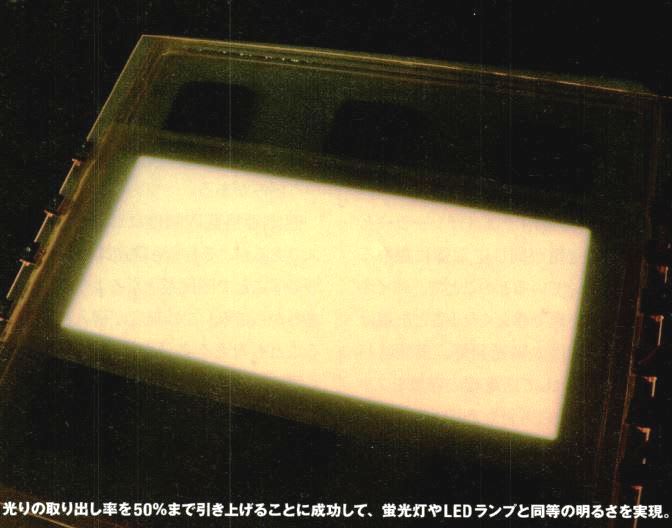

上の写真のごとく、その対策が新規考案されている(DIC社)。その方法とは、直鎖状ポリエ

チレンイミン骨格のポリマーのフィラメントが、シリカで被覆した複合体会合体の粉末、また

は、この複合体から直鎖状ポリエチレンイミン骨格のポリマーが除去されたシリカを主成分の

ナノ構造体粉末と、重合性不飽和基の硬化性含フッ素化合物を含有する塗料組成物を基材に塗

布し、後硬化で基材表面を容易に超疎水性にできるという方法だ(下表参照)。

水よりも表面張力の小さい液体に対する撥液性の評価

ナノレベルにおける表面エネルギーをコントロールは重要な技術であることは肌身に叩き込まれてい

て、テリビジョン技術がそれであるように。