![]()

彦根藩二代当主である井伊直孝公をお寺の門前で手招き雷雨から救

ったと伝えられる"招き猫"と、井伊軍団のシンボルとも言える赤備

え。(戦国時代の軍団編成の一種で、あらゆる武具を朱塗りにした

部隊編のこと)の兜(かぶと)を合体させて生まれたキャラクタ。

NHKの連続テレビの小説「らんまん」の主人公のモデル 牧野富

太郎が発見した彦根市指定天然記念物=固有種オオトックリイチゴ

の実が=の実が彦根城の天秤櫓前で見頃を迎えている。 オオトッ

クリイチゴはナワシロイチゴとトックリイチゴが自然交配して育っ

た雑種とされる。牧野が明治27年(1894年)11月に伊吹山の植物採

集の途中、彦根城に立ち寄って表御殿跡(現在の彦根城博物館)で

茎葉の形で発見。明治34年7月と翌年6月に、当時の彦根尋常中学

校(現在の彦根東高)に在職していた平瀬作五郎が、牧野の依頼を

受けて果実と花の標本を送り、受け取った牧野が新種と判断。学名

に平瀬の名を入れて、植物学雑誌に掲載した。 彦根城では平成元

年(1989年)に天秤櫓前に株分けされて以降、絶滅しないよう育成

管理されている。昨年度は実が育たなかったが、今年度は先月末か

ら赤い実ができ始め、今月7目前後に見頃を迎えた。

via しが彦根新聞 2023.7.15|オオトックリイチゴ見頃 牧野宿太

郎が発見、天秤櫓前

via しが彦根新聞 2012.7.19

-----------------------------------------------------------

【学名:Rubus Hiraseanus Makino】 オオトックリイチゴはバラ科

キイチゴ属の一種で、彦根城以外には知られていない彦根城に固有

の植物。春に直立する茎を出し茎の高さは2~2.5mにも達す。

------------------------------------------------------------

コロナ明け レモンバジル 冷や素麺

宇

平年の1日の平均降雨量の2ヶ月分が一度に降る秋田県の集中豪雨被

害の生々しい画像を見ながら冷や素麺を戴くのは何とも残酷なシーン

だと想いを寄せつつ俳句を詠む。本当は、コロナも明け切れていな

いし、ウクライナの残酷さも明けそうもない。

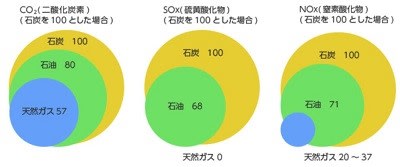

「ゼロ・カ-ボンゼロ」を実現するためには、日本における消費エ

ネルギーの約6割を占める工場や家庭、業務などから排出される二

酸化炭素を抑える必要がある。工場などでは蒸気加熱、家庭や業務

などでは給湯や暖房による排出量が主ですが、これらの場面で多く

利用されているのは天然ガス。そして天然ガスは、石炭や石油に比

べて燃焼した際の二酸化炭素の排出量が少ないという特徴がある。

📚 石炭、石油、天然ガスが燃焼したときに排出する物質量の割合

(石炭を100とした場合)

【最新メタネーション技術特許事例】

1.特開2022-76978 燃料電池から排出されるオフガスを処理する

ためのシステムおよび方法 三菱重工業株式会社

【概要】

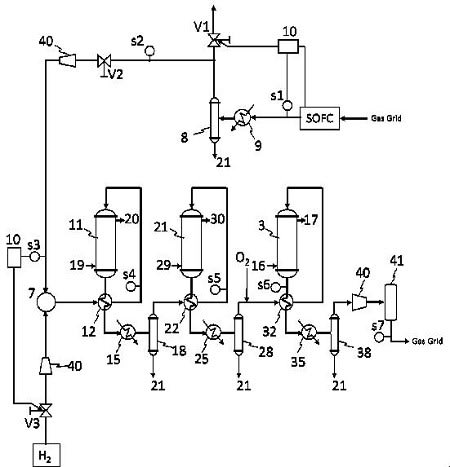

下図1のごとく、燃料電池から排出される二酸化炭素10体積%以

上40体積%以下、水素5体積%以上20体積%以下および水40

体積%以上80体積%以下を含むオフガスから水を除去して低含水

CO2リッチガスを得、得られた低含水CO2リッチガスに水素を添

加して混合ガスを得、該混合ガスをCO2メタネーション触媒の存在

下で反応させてメタンリッチガスを得ることを含む、燃料電池から

排出されるオフガスの処理方法で、燃料電池から排出される特定割

合の二酸化炭素と水素と水とを含むオフガスからメタンを含むガス

に転化することができる、燃料電池から排出されるオフガスを処理

するためのシステムおよび方法を提供する。

------------------------------------------------------------

図1 本発明の処理システムの一例を図示。

【符号の説明】3:CO選択酸化反応器 16:伝熱媒体流入路 17:

伝熱媒体流出路 7:ガス混合器 10:制御システム s1、s2、s3、

s4、s5、s6、s7:センサ V1、V2、V3:流量調整弁 19:第一伝熱

媒体流入路 20:第一伝熱媒体流出路 29:第二伝熱媒体流入路

30:第二伝熱媒体流出路 11:第一CO2メタネーション反応器 21:

第二CO2メタネーション反応器 12,22,32:熱交換器 9,15,

25,35:冷却器 8,18,28,38:ドレーンセパレータ(水分除去器

) 21:ドレーン水 40:コンプレッサ 41:水分除去器

------------------------------------------------------------

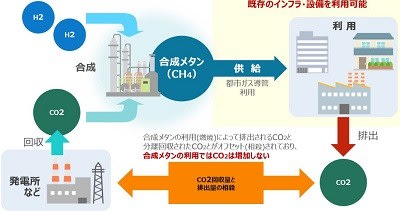

温室効果ガスの一つである二酸化炭素を水素で還元反応させてメタ

ンを製造する技術が知られている。しかし、二酸化炭素の回収法、

メタネーション反応で得られるメタンの活用法などに関して、電力

供給量、設備コスト、運転コスト、二酸化炭素の回収効率、熱効率

などの観点からの総合的な検討が要求される。

1.例えば、特開2008-204783は、燃料と酸化剤とが供給されて燃

料電池で発電を行う燃料電池発電システムで、燃料もしくは前記燃

料を改質して生成される改質ガスが供給される燃料極と、陰イオン

を透過させる電解質とを備える燃料電池と、燃料極から排出される

燃料極排出ガスが供給され、燃料極排出ガス中の一酸化炭素及び/

または二酸化炭素と水素とを反応させメタンに変換するメタン生成

手段を有する燃料電池発電システムを開示されている。

2.特開2019-8908は、化石燃料に含まれる水素と空気中の酸素と

を化学反応させて発電を行う燃料電池と、燃料電池から排出される

排出ガス中に含まれる二酸化炭素を分離する二酸化炭素分離手段と、

二酸化炭素分離手段により分離された二酸化炭素と水素とを反応さ

せることにより炭化水素を生成する炭化水素生成手段と、炭化水素

生成手段に水素を供給する水素供給手段と、を備え、炭化水素生成

手段により生成された炭化水素を前記燃料電池に供給する燃料電池

発電システムを開示。

3.特許6615220は、カソード、アノード、及びカソードとアノード

との間に挿入された電解質でそれぞれが形成された少なくとも1

つの固体酸化物個別電気化学セルを含む燃料電池(SOFC)と、

燃料電池の出口に接続された気液相分離器と、メタン化反応を実施

するのに適したメタン化反応器であって、その入口が相分離器の出

口に接続され、その出口が燃料電池の入口に接続され、メタン化反

応器から生じる混合物が燃料電池内に導入される、メタン化反応器

と、水素を貯蔵するのに適した水素の可逆貯蔵用タンクであって、

その出口がメタン化反応器の入口に接続されている、水素の可逆貯

蔵用タンクと、を含む、固体酸化物燃料電池(SOFC)を用いて

発電する可逆システムを開示。

4.特開2009-77457は、系統電力以外の電源であり且つ都市ガスを

燃料とする負荷変動に制約がある分散型電源(例えば、燃料電池な

ど)の余剰エネルギーから得られる水素と、前記余剰エネルギーか

ら得られる水素と運転システム内および/または運転システム外か

ら得られる二酸化炭素とからメタン、エタン、プロパン、ブタン等

の炭化水素燃料を製造する炭化水素燃料製造手段と、前記炭化水素

燃料製造手段が製造した炭化水素燃料を都市ガス導管系に注入する

炭化水素燃料注入手段と、都市ガスを燃料とする負荷変動に制約が

ある分散型電源の運転時に発生する二酸化炭素を分離回収する二酸

化炭素分離回収装置とを、少なくとも備えることを特徴とする系統

電力の安定運用の目的で備えられる分散型電源の運転システムを開

示している。

5.特開2007-15231は、タンを主成分とする燃料ガス及び酸化性ガ

スが供給される燃料電池と、燃料電池から排出された排燃料ガスが

供給される燃焼器を備えたガスタービン装置と、該ガスタービン装

置によって駆動される発電機と、炭素含有ガスと水素含有ガスが供

給されて少なくとも一部をメタンへと生成するメタネーション装置

と、燃料電池に水素を供給する水素供給系統と、該水素供給系統か

ら燃料電池に水素を供給する際に、メタネーション装置にて生成さ

れたメタンを含むガスを燃焼器に供給する制御部と、を備えている

ことを特徴とする燃料電池複合発電システムを開示。

6.特開2003-109638は、素と一酸化炭素とを燃料としこれらの燃

料と酸化剤との電気化学的結合により電気と熱とを発生させるSO

FC(固体電解質型燃料電池)モジュールとこのSOFCモジュー

ルの燃料排ガス路に、排気中に含まれる二酸化炭素と水蒸気から水

素および一酸化炭素を生成させる第1の反応槽と、この第1の反応

槽で生成した前記水素および一酸化炭素をSOFCに戻す還流路と、

前記還流路途中に、水素と未反応二酸化炭素とからメタノールおよ

び/またはメタンを生成させる第2の反応槽を設けたことを特徴と

するSOFC燃料リサイクルシステムを開示。

7. 特表2019-5154422は、燃料電池電力生産システムにおいて、

二酸化炭素および酸素を含む煙道ガスを発生するように構成された

煙道ガス発生装置と、燃料供給部と、燃料電池アセンブリであって、

前記煙道ガス発生器により発生された前記煙道ガスを受取り、且つ

カソード排気を出力するように構成されたカソード部と、前記燃料

供給部から燃料を受け取り、水素および二酸化炭素を含むアノード

排気を出力するように構成されたアノード部と、アノード排気を受

け取り、該アノード排気中の水素の少なくとも一部をメタンに変換

し、メタン化されたアノード排気を排出するように構成されたメタ

ン化装置と、前記メタン化されたアノード排気を所定温度に冷却し

て、前記メタン化されたアノード排気中の二酸化炭素を液化させる

ように構成された冷却器アセンブリと、冷却された前記メタン化さ

れたアノード排気を受け取り、液化した二酸化炭素を残留燃料ガス

から分離するように構成されたガス分離アセンブリを含む前記燃料

電池アセンブリとを具備する、前記燃料電池電力生産システムを開

示している。特許文献7は、いくつかの実施形態において、アノー

ド排ガス中の二酸化炭素の濃度は、それらの間の全ての範囲および

値を含めて60~75モル%(乾燥基準)の範囲であると、メタン

化前のアノード排気は、乾燥基準で20~25モル%の水素および

65~75モル%の二酸化炭素を含み、メタン化されたアノード排

気は、乾燥基準で5~10モル%の水素および75~85モル%の

二酸化炭素を含むと、教示。

8 特開2015-107942は、タン製造装置として水素と二酸化炭素を原

料ガスとしてメタンを製造するメタン製造装置であって、原料ガス

からメタンへの反応であるメタネーション反応を促進する触媒が収

容された複数の反応器と、複数の反応器における隣り合う2つの反

応器をそれぞれ連通し、の反応器において生成された生成ガスを後

段の反応器に送出する複数の連通路と,複数の反応器のうち、最も前

段の反応器に前記原料ガスを導入する原料ガス導入部と、連通路に

おいて、前段の反応器で生成された生成ガスを、メタネーション反

応が開始する温度以上、該メタネーション反応が停止する温度未満

に冷却する冷却部と、少なくともいずれかの前記連通路のうち、冷

却部と前記後段の前記反応器との間において、該冷却部によって冷

却された生成ガスから水を除去する水除去部と、を備えたことを特

徴とするメタン製造装置を開示。

9. 特開2019-142807は、二酸化炭素と水素からメタンを製造する

メタン製造装置であって、メタンへの転化性能を有する触媒を収容

し、供給源から供給された二酸化炭素と水素とを含む原料ガスを用

いて、メタン化反応を生じさせる第1反応器と、前記第1反応器の

下流側に配置され、第1反応器で生成されたメタンを含む反応混合

ガスを用いて、メタン化反応を生じさせる第2反応器と、前記第1

反応器と第2反応器との間のガス流路上に配置され、第2反応器に

供給される前記反応混合ガスの圧力を、第1反応器に供給される原

料ガスの圧力よりも高くする反応混合ガス昇圧部と、を備える、メ

タン製造装置を開示している。

【発明が解決しようとする課題】

燃料電池から排出される特定割合の二酸化炭素と水素と水とを含む

オフガスからメタンを含むガスに転化することができる、燃料電池

から排出されるオフガスを処理するためのシステムおよび方法を提

供する。

〔1〕 二酸化炭素10体積%以上40体積%以下、水素5体積%

以上20体積%以下および水40体積%以上80体積%以下を含む

オフガスを排出する燃料電池、二酸化炭素をメタンに転化するため

のCO2メタネーション反応装置、 水素源からCO2メタネーショ

ン反応装置にガスを輸送するためのライン、および 燃料電池から

CO2メタネーション反応装置にガスを輸送するためのラインを具

備する、燃料電池から排出されるオフガスの処理システム。

〔2〕 オフガスは、燃料電池の排出口における温度が115℃以

上185℃以下である、〔1〕に記載の処理システム。

〔3〕 燃料電池が、固体酸化物型燃料電池である、〔1〕または

〔2〕に記載の処理システム。

〔4〕 CO2メタネーション反応装置にガスを輸送するためのライ

ンの途中に、ガスから水を除去するための水分除去器、ガスの圧力

を高めるための加圧器若しくは圧縮器、および/もしくはガスの温

度を調節するための熱交換器若しくは加熱器をさらに具備する〔1〕

~〔3〕のいずれかひとつに記載の処理システム。

〔5〕 一酸化炭素を二酸化炭素に転化するためのCO選択酸化反

応装置、 酸素源からCO選択酸化反応装置にガスを輸送するため

のライン、および CO2メタネーション反応装置からCO選択酸化

反応装置にガスを輸送するためのラインをさらに具備する、〔1〕

~〔4〕のいずれかひとつに記載の処理システム。

〔6〕 CO2メタネーション反応装置からCO選択酸化反応装置に

ガスを輸送するためのラインの途中に、ガスから水を除去するため

の水分除去器をさらに具備する、〔1〕~〔5〕のいずれかひとつ

に記載の処理システム。

〔7〕 CO選択酸化反応装置で生成したガスを排出するためのラ

インをさらに具備し、 CO選択酸化反応装置で生成したガスを排

出するためのラインの途中に、ガスから水を除去するための水分除

去器をさらに具備する、〔1〕~〔6〕のいずれかひとつに記載の

処理システム。

〔8〕 燃料電池から排出される二酸化炭素10体積%以上40体

積%以下、水素5体積%以上20体積%以下および水40体積%以

上80体積%以下を含むオフガスから水を除去して低含水CO2リ

ッチガスを得、 得られた低含水CO2リッチガスに水素を添加して

混合ガスを得、 該混合ガスをCO2メタネーション触媒の存在下で

反応させてメタンリッチガスを得ることを含む、燃料電池から排出

されるオフガスの処理方法。

〔9〕メタンリッチガスから水を除去して低含水メタンリッチガス

を得ることをさらに含む、〔8〕に記載の処理方法。

〔10〕 燃料電池から排出されるオフガスが、二酸化炭素10体

積%以上40体積%以下、水素5体積%以上20体積%以下および

水40体積%以上80体積%以下のうちの少なくともひとつを満た

さないときに、該オフガスを大気にそのまま放出することを含む、

〔9〕に記載の処理方法。

【発明の効果】

本発明のシステムおよび方法によると、燃料電池から排出される特

定割合の二酸化炭素と水素と水とを含むオフガスからメタンを含む

ガスに高効率で転化することができる。本発明によると、燃料電池

から排出される二酸化炭素の大気への放出を減らすことができ、生

成したメタンは、燃料、都市ガス原料などとして、利用できる。

本発明が規定する組成比のオフガスは、触媒を毒する物質をほとん

ど若しくは全く含まないので、CO2メタネーション反応装置もし

くはCO選択酸化反応装置の反応器に在る触媒の劣化が防止され、

触媒の交換無しで長期間の運転が可能である。また、本発明が規定

する組成比のオフガスを用いると、CO2メタネーション反応でまた

はCO2メタネーション反応とCO選択酸化反応とで得られるメタ

ンリッチガスを、ガスグリッドのスペックを満たすようにすること

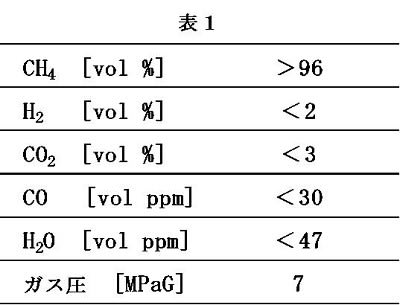

が、容易である。なお、表1はガスグリッドの主要スペックの一例

である。

【発明を実施するための形態】

以下に本発明の実施形態を示し、本発明をより具体的に説明する。

なお、これらは説明のための単なる例示であって、本発明の技術的

範囲はこれら実施形態によって何等制限されるものでない。本発明

の処理システムは、オフガスを排出する燃料電池、CO2メタネーシ

ョン反応装置、CO2メタネーション反応装置にガスを輸送するため

のラインを具備する。

本発明の処理方法は、燃料電池から排出されるオフガスから水を除

去し低含水CO2リッチガスを得、得られた低含水CO2リッチガス

に水素を添加して混合ガスを得、該混合ガスをCO2メタネーション

触媒の存在下で反応させてメタンリッチガスを得ることを含む。

本発明に用いられる、燃料電池から排出されるオフガスは、二酸化

炭素10体積%以上40体積%以下、好ましくは28体積%以上3

3体積%以下、水素5体積%以上20体積%以下、好ましくは8体

積%以上18.3体積%以下、および水40体積%以上80体積%

以下、好ましくは41体積%以上62体積%以下を含むものである。

オフガスには、アンモニア、一酸化炭素、または窒素が含まれてい

てもよい。また、オフガスは、燃料電池の排出口における温度が

115℃以上185℃以下であることが好ましい。センサs1などで

オフガスの組成比、温度、流量などをインラインにて測定してもよ

いし、ガスクロマトグラフィなどでオフガスの組成比をオフライン

にて測定してもよい。オフガスの温度が極端に低い場合は、温度調

整のために余分な熱量が必要になる。また、温度調整のための熱量

が不足する場合はCO2メタネーション反応に適した温度に調整する

ことが難しい。

-中 略-

(実施例)

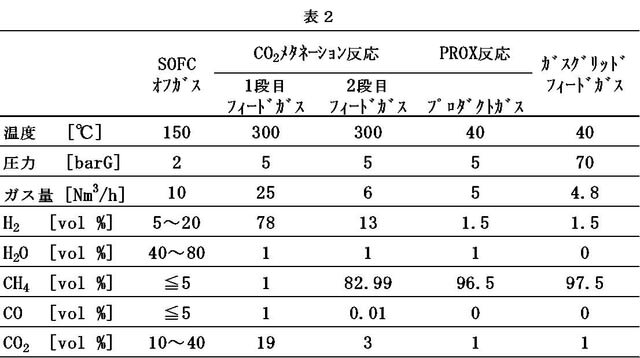

前出図1に示す本発明の処理システムを用いて、表2に示す組成比

のSOFCオフガスをH2/CO2モル比4にてCO2メタネーション反応

させ、次いで得られたガスをCO選択酸化反応させて、メタンリッ

チガスを得た。センサs1、s4、s5、s6およびs7にてガスの温度、圧

力、組成比およびガス量を測定した。その結果を表2に示す。水分

除去器41から排出されるガスは、前出表1に示すスペックを満たし

ており、ガスグリッドに供給できることがわかる。

表2

以上

2.特開2023-50174 メタン生成装置及びこれを用いたメタンの

製造 方法 国立大学法人東海国立大学機構

【概要】

カーボンニュートラルの実現のために、例えば、太陽光、風力等の

再生可能エネルギーの利用を増やす必要がある。しかし、太陽光は

日中の日照時間に影響されたり、風力はある程度の風速が必要であ

ったりと、どちらも1日の変化又は1年の季節変動により、出力が

安定しない。また、太陽光、風力等による発電において、余剰電力

が出た場合に、電気を蓄電池に蓄積することができるが、蓄電池で

は電力の長期的な保存が出来ない。 そこで、近年、再生可能エネル

ギーの余剰電力を利用して、気体の燃料を製造するPower to

Gas(以下、「PtG」という)への取り組みが注目されている。

燃料としては、水を電気分解する事により、比較的容易に得られる

水素が想定されている。ただし、現状では、水素の利用は、自動車、

定置用の燃料電池等に限られている。特許5562873は、二酸化炭素と

水素を反応させて、一酸化炭素を主成分として含むガスを得る第一

反応工程と、第一反応工程により生成した一酸化炭素と水素を反応

させて、メタンを得る第二反応工程とを含む、二酸化炭素と水素か

らメタンを合成する方法が開示されている。これによって二酸化炭

素を活用できるだけでなく、水素の利用範囲を拡大することができ

るうえに、メタンを天然ガスの代替燃料として使用することができ

る等の利点がある。

しかしながら、特許5562873の技術では、水素と二酸化炭素とを反

応させるには触媒が必要であるが 単に触媒を用いるだけでは触媒

が劣化する可能性がある。本発明は、触媒の非存在下でメタネー

ション反応を得ることができるメタン生成装置及びこれを用いた

メタンの製造方法を提供することを目的とする。

下図1のごとく、メタン生成装置1は、内部に反応空間7を有する

ハウジング2と、反応空間7に二酸化炭素と水素との予混合ガスを

供給可能な吸気部4と、ハウジング2内において移動可能に設けら

れ、反応空間7内に供給された予混合ガスを圧縮することで、予混

合ガスを反応させてメタンを生成する可動体3と、メタンを反応空

間7から排気する排気部5と、を備えることで触媒の非存在下で

メタネーション反応を得ることができるメタン生成装置及びこれ

を用いたメタンの製造方法を提供する。

図1.(A)~(D)は、本発明の一実施形態に係るメタン生成装

置を用いた製造方法を説明する断面図

【符号の説明】1 メタン生成装置 2 ハウジング 3 可動体 31

ピストン 4 吸気部 5 排気部 6 第二吸気部 7 反応空間

【発明を実施するための形態】 <実施形態>

以下、本発明について添付図面を用いて詳細に説明する。

(1)メタネーション技術 本実施形態に係るメタンの製造方法は、二

酸化炭素と水素とからメタンを合成する合成メタン製造技術(メタ

ネーション技術)を用いた製造方法である。メタネーション技術

の化学反応式は次の通りである。

CO2+4H2→CH4+2H2

本明細書では、二酸化炭素と水素とを反応させることでメタンを生

成する化学反応を「メタネーション反応」という。 本実施形態に

係るメタンの製造方法では、メタネーション反応を、触媒の非存在

下(触媒を使用しなくてよいという条件下)で行う。また、メタネ

ーション技術では、メタネーション反応を、300℃以上600℃

以下の温度条件で行うことが好ましい。また、メタネーション技術

では、メタネーション反応の原料(二酸化炭素及び水素を含む原料)

は、気体であっても液体であってもよい。原料がガス(原料ガス)

の場合、反応前(圧縮前)の原料ガスの温度は、例えば、20℃か

ら30℃の常温以上が好ましい。原料ガスが常温以上であると、メ

タネーション反応が生じやすい。原料が液体の場合でも、原料を供

給した後、圧縮した際に気化するのであれば使用可能である。メタ

ネーション反応の化学量論としては、二酸化炭素(CO2)1モル

に対して、4モルの水素(H2)が反応する。言い換えると、水素

1モルに対して、0.25モルの二酸化炭素が反応する。また、水

素に対する二酸化炭素のモル比は、好ましくは、0.2以上0.5

以下であり、より好ましくは、0.2以上0.3以下である。水素

に対する二酸化炭素のモル比を、0.2以上0.3以下とすること

で、メタンへの転換率を高水準にすることができる。ここでいう「

転換率」とは、水素と二酸化炭素とが反応してメタンに変換される

割合を意味する。 また、本実施形態のメタンの製造方法では、触媒

を使用しないが、例えば、メタネーション反応前に、原料ガスに微

量の酸素を供給し、水素と燃焼させることにより、水素及び二酸化

炭素を含む混合気の反応を促進させることができる。これにより、

生成物であるメタンの転換率を向上することができる。メタネーシ

ョン反応では、上述した通り、二酸化炭素と水素が反応する。一般

に、水素は燃料であるため、酸素を供給することにより、メタネー

ション反応の原料ガスである一部の水素が酸素と反応(燃焼反応)

し、原料ガスの温度を上げることができる。この場合、水素と反応

するのは二酸化炭素と酸素なので、二酸化炭素と酸素の総モル量に

おける酸素の割合(モル濃度、O2/(CO2+O2))は、好ましく

は、0.02以上0.1以下である。 メタネーション反応で生成さ

れたメタンは、反応せずに残った酸素に対して反応する可能性が有

るが、メタンが燃焼するには多くの酸素が必要であり、残った酸素で

は不十分である。本実施形態に係るメタンの製造方法では酸素を供

給する場合、酸素の供給量として、化合物(反応物)のガス中の水

素と反応するがメタンとは反応しない程度の量に調整することによ

り、メタンが燃焼することを防ぐことができる。 本実施形態に係る

メタンの製造方法では、水素と二酸化炭素とから、80%程度の転

換率で、メタンを合成することができる。(2)メタン生成装置 本

実施形態に係るメタン生成装置1は、上述したメタネーション技術

を実現することでメタンを製造する製造装置である。本実施形態に

係るメタン生成装置1は、図1(A)に示すように、ハウジング2

と、吸気部4と、可動体3と、排気部5とを備える。メタン生成装

置1は、吸気行程(図1(A))、圧縮行程(図1(B))、反応

行程(図1(C))、及び排気行程(図1(D))を実行すること

でメタンを製造することができる。

以下では、説明の便宜上、可動体3の移動方向を「上下方向」とし

て定義し、上下方向のうち、可動体3から排気部5又は吸気部4に

向かう方向を「上方向」とし、その反対方向を「下方向」として定

義する。ただし、これらの方向の定義は、本発明に係るメタン生成

装置1の使用態様を特定する意図はない。 (2.1)ハウジング

ハウジング2は、内部に反応空間7を有するメタン生成装置1のケ

ースである。ハウジング2は、シリンダを有している。

シリンダの内部には、反応空間7が形成される。具体的に、反応空

間7は、シリンダの内周面と可動体3とで囲まれた空間を指す。シ

リンダは、シリンダライナ21と、シリンダヘッド22と、を備え

る。 シリンダライナ21は、円筒状に形成された部分である。

シリンダライナ21の内部には、後述の可動体3が移動可能に収容

されている。可動体3は、シリンダライナ21の中心軸に沿って移

動し得る。 シリンダヘッド22は、シリンダライナ21の中心軸方

向の一方の開口(ここでは上側の開口)を閉じる。シリンジヘッド

22は、反応空間7を形成する上底面を有する。上底面は、上方向

に行くほど小径となるような、断面略円錐状に形成されている。 シ

リンダヘッド22には、吸気ポート23と、排気ポート24と、が

形成されている。給気ポートは、吸気路41とシリンダ内とを接続

する開口である。排気ポート24は、シリンダ内と排気路51とを

接続する開口である。吸気ポート23及び排気ポート24は、シリ

ンダヘッド22を貫通している。

(2.2)可動体 可動体3は、ハウジング2内において移動可能に

設けられた部品である。可動体3は、反応空間7内の気体に対し、

圧縮と拡張とを繰り返すことができる。可動体3は、ピストン31

と、複数のピストンリング32と、を備える。 ピストン31は、シ

リンダに対して軸方向に往復動可能に構成されている。本実施形態

に係るメタン生成装置1では、シリンダの中心軸に沿ってピストン

31が移動することで、反応空間7内の気体を、圧縮又は拡張させ

ることができる。ピストン31には、ロッド33が連結されている。

ピストン31とロッド33は、ピンによって、回転可能に連結され

ている。ロッド33は、図示しないクランクシャフトに対して回転

可能に連結されている。ピストン31には、触媒が担持されている

ことが好ましい。ピストン31に担持される触媒は、例えば、Ni

/ZrO2が用いられることが好ましい。本実施形態に係るメタン

生成装置1では、触媒がなくても、水素と酸化炭素とを反応させる

ことができるが、触媒を使用することでより高い効率でメタンを得

ることができる。ただし、単に触媒が用いられるだけであると、触

媒が反応時の発熱によって劣化する可能性があるため、本実施形態

では、触媒をピストン31に担持して、300℃以上600℃以下

の温度条件よりも低い温度でメタネーション反応を生じさせる。こ

のようにすることで、熱による触媒の劣化が抑制できる。ピストン

リング32は、ピストン31とシリンダとの間の反応空間7を気密

に保つための部品である。ピストンリング32は、ピストン31の

外周面に取り付けられている。複数のピストンリング32は、上下

方向に間隔をおいて配置されている。

反応空間7内に水素と二酸化炭素が供給された状態で、ピストン3

1が移動し、反応空間7が圧縮されると(図1(B))、水素と二

酸化炭素が加圧されて高温状態となる。すると、反応空間7におい

て、メタネーション反応が生じ、メタンが生成される(図1(C)

)。 (2.3)吸気部 吸気部4は、反応空間7に対し原料ガスを

供給する。本実施形態に係るメタン生成装置1では、原料ガスとし

て、二酸化炭素と水素との予混合ガスを供給する。

予混合ガスは、二酸化炭素と水素とが含まれるが、上述したように

酸素が含まれてもよい。また、上述した通り、予混合ガスにおける

水素に対する二酸化炭素のモル比としては、好ましくは、0.2以

上0.5以下であり、より好ましくは0.2以上0.3以下である。

また、圧縮前の予混合ガスの温度としては、例えば、20℃から3

0℃程度の常温以上300℃以下の温度にすることが好ましい。

吸気部4は、吸気路41と、吸気弁42と、を備える。吸気路41

は、ハウジング2の吸気ポート23に接続され、ガス供給源とハウ

ジング2内とをつなぐ流路である。吸気弁42は、吸気路41を開

閉可能に閉じることができる。吸気弁42は、圧縮行程、反応行程

及び排気行程において、吸気路41を閉じ、吸気行程において、吸

気路41を開く。ここでいう「吸気路41を閉じる」とは、吸気路

41内を閉じることのほか、吸気ポート23を閉じることを含む。

「吸気路41を開く」という表現についても同じである 吸気弁42

及び後述の排気弁52の動作は、例えば、クランクシャフトの回転

に連動して、開閉動作を行ってもよいし、各々が駆動機(例えば、

モータ)に連結されてもよい。

(2.4)排気部 排気部5は、反応空間7内に生成されたメタンを、

反応空間7から排気する。排気部5は、排気路51と、排気弁52

と、を備える。排気路51は、ハウジング2の排気ポート24に接

続され、メタンの供給口(不図示)とハウジング2内とをつなぐ流

路である。排気弁52は、排気路51を開閉可能に閉じることがで

きる。排気弁52は、吸気行程、圧縮行程及び反応行程において排

気路51を閉じ、排気行程において、排気路51を開く。ここでい

う「排気路51を閉じる」とは、排気路51内を閉じることのほか、

排気ポート24を閉じることを含む。「排気路51を開く」という

表現についても同じである。

(3)製造方法 このような構成のメタン生成装置1を用いて、吸気

行程、圧縮行程、反応行程及び排気行程を経ることで、メタンを生

成することができる。吸気行程は、吸気部4から反応空間7内に原

料ガスを供給する行程である。本実施形態に係る吸気行程では、原

料ガスとして、二酸化炭素と水素との予混合ガスを供給する。吸気

行程では、図1(A)に示すように、ピストン31が上死点から下

死点へ移動するのと同時に、吸気弁42が吸気路41を開き、反応

空間7内に予混合ガスが供給される。これにより、反応空間7には

予混合ガスが充填される。圧縮行程は、吸気行程の後、反応空間7

内に供給された原料ガス(予混合ガス)を可動体3によって圧縮す

る行程である。圧縮行程では、図1(B)に示すように、ピストン

31が下死点から上死点へ移動するが、このとき、反応空間7の体

積が縮小する。このとき、反応空間7内

の予混合ガスが圧縮される。圧縮行程によって、予混合ガスの温度

は、例えば、300℃以上600℃以下に上昇する。反応行程は、

予混合ガスが反応し、メタンを生成する行程である。圧縮行程によ

って、高温になった予混合ガスは、反応空間7で、メタネーション

反応が起こる。これによって、反応空間7内にメタンが生成される。

反応後に高温になったガスは膨張し、図1(C)に示すように、ピ

ストン31が上死点から下死点へ移動する。 ここで、メタネーショ

ン反応は、発熱反応であるため、ピストン31に対し、下死点に向

かう力を加えることができる。したがって、ロッド33又はクラン

クシャフトから、外部に対する仕事を取り出すことも可能である。

また、反応行程を経て生成されたメタンの量について、例えば、セ

ンサ等を用いてモニタリングしたり、予め反応量を検証したりして、

一度の反応行程で得られるメタンの量を把握しておくことが好まし

い。これによって、反応行程の後、排気行程に移行することなく、

再び圧縮行程及び反応行程を実行する、という選択も行うことがで

きる。すなわち、圧縮行程と反応行程とを複数回繰り返した後、排

気行程を実行することで、所望のメタンの量を確保することができ

るため メタンの転換率を改善することもできる。 圧縮行程及び反

応行程を一度ずつ実行するか、これらを複数回繰り返すかの選択は

得ようとするメタンの量に応じて作業者が選択してもよいし、モニ

タリングにより得たメタンの生成量に応じて、制御プログラムが判

断してもよい。 排気行程は、反応行程の後、メタンを反応空間7か

ら排気部5を通して排気する行程である。排気行程では、図1(D

)に示すように、ピストン31が下死点から上死点へ移動するが、

このとき、排気弁52が排気路51を開き、反応空間7に充填され

ているメタンを排出する。

排気行程の後、再び、吸気行程を実行することができる。したがっ

て、本実施形態に係るメタンの製造方法によれば、連続的にメタン

の生成を行うことができる。

(4)効果 以上説明したように、本実施形態に係るメタン生成装置

1は、内部に反応空間7を有するハウジング2と、反応空間7に二

酸化炭素と水素との予混合ガスを供給可能な吸気部4と、反応空間7

内に供給された前記予混合ガスを圧縮することで、予混合ガスを反

応させる可動部と、メタンを前記反応空間7から排気する排気部5

とを備える。このため、効率の良いメタンの生成を実現することが

できる。また、触媒の非存在下でメタネーション反応を得ることが

できるため、コストダウンを実現でき、また原料ガスの組成の制約

がないという利点がある。ここで、従来のメタネーション技術は、

例えば、メタンを合成する際に触媒が必要である点、反応温度まで

昇温させる必要がある点、メタネーション反応は発熱反応であり、

触媒層が熱によって劣化する点、二酸化炭素に硫黄等が含まれてい

る場合、触媒が被毒する(触媒被毒)点等の技術的な課題を有する。

これに対し、本実施形態に係るメタン生成装置1によれば、無触媒

でメタンを合成するため、水素と二酸化炭素とを比較的低温で反応

させることができる。また、触媒を使用しないため、触媒の劣化を

考慮する必要がないし、活性が異なる触媒を傾斜配置する等の調整

を考慮する必要がない。

さらに、触媒は高価な貴金属からなるところ、無触媒でメタンを合

成することで、コストダウンを実現できるうえに、反応物のガス組

成の制約がないため、硫黄分を含有するバイオガスも使用すること

ができる。また、ハウジング2はシリンダを有し、可動体3は、シ

リンダに対して軸方向に往復動可能なピストン31を有するため、

レシプロエンジンのような機構を利用して、メタンを生成すること

ができ、連続的なメタンの生成を実現することができる。さらに、

単純な構造であるため、ハウジング2を小型化しやすく、小さな設

置スペースしか有さない業者でも所有できるという利点がある。ま

た、原料が二酸化炭素と水素であるため、輸送コストが削減できる。

また、本実施形態に係るメタンの製造方法では、吸気行程、圧縮行

程、反応行程及び排気行程を含むため、効率の良いメタンの生成を

実現することができ、また、連続的なメタンの生成を実現すること

ができる。また、圧縮行程と反応行程とを複数回繰り返した後、排

気行程を実行することができるため、転換率を向上させることがで

き、効率のよいメタンの生成を実現できる。以下、割愛(後略)。

この項つづく

※あっと時間がすぎていくという感覚にさいなまれている(理由は

わかっているのだが)。このメタネーションはもう一度掲載しつぎ

の課題に移る。

ブラウザ上で描いたスケッチをAIが画像に変換してくれる

サービス「Stable Doodle」とは?

via Gigazine 風蕭々と碧いの時

風蕭々と碧いの時

John Lennon Imagine

【 J-POPの系譜を探る:2017年代】

● 今夜の寸評:先端技術で世界一をめざす

※コメント投稿者のブログIDはブログ作成者のみに通知されます