![]()

彦根藩二代当主である井伊直孝公をお寺の門前で手招き雷雨から救っ

たと伝えられる"招き猫"と、井伊軍団のシンボルとも言える赤備え。

(戦国時代の軍団編成の一種で、あらゆる武具を朱塗りにした部隊編

のこと)の兜(かぶと)を合体させて生まれたキャラクタ。愛称「ひ

こにゃん」

言葉から言葉つむがずテーブルにアボガドの種芽吹くのを待つ

俵 万智

角川『短歌』2月号

2月1日、「商家に伝わるひな人形めぐり」に五個荘金堂町近くの

「さがみ」で昼食をとり二人で散策・見学・観賞する。外村繁は出自

である近江商人の世界を客観的に描いた『草筏』で注目され、『筏』

『花筏』と共に長編三部作を成して高く評価された。『落日の光景』

『澪標』は私小説の極致と評され、第1回の芥川賞にノミネートされ

た異色の近江商人だったことを知る。

二階の展示場に、三島由紀夫外村繁の書評に、その作風に低き丘陵と

喩えながら、低きといえど、(ひとと宗教の造詣)に"気味が悪い"

と評し直している一文に目がとまり、『草筏』などの三部作を読んで

みたいと思った。

【関係情報】

※ 近江商人 ➲ ウィキペディア(Wikipedia)

※ 五個荘金堂町➲ ↑

※ 外村 繁 ➲ ↑

※ 藤井彦四郎 ➲ ↑

※ 中江準五郎 ➲五個荘近江商人屋敷「中江準五郎邸」と小幡人形 ↑

![]()

●技術的特異点でエンドレス・サーフィング

【再エネ革命渦論 95: アフターコロナ時代 296】

✺シリコンベースのタンデム太陽電池のテラワッ規模の

製造材料の持続可能性評価(続)

3.結果及び考察

3.1 持続可能なトップセルのオプション

図5 シングル ジャンクションおよびタンデム構造の PERC、TOPCon、

および SHJ セルのボトムセル オプションについて、銀材料の使用法

(A) および対応する SMC (B) を取得しました。表 1 に記載されてい

る仮定とパラメーターに基づいて、タンデム デバイスはこれら3つ

の Si セルと同じ金属グリッド ジオメトリを持つと仮定するが、最

高のペロブスカイト/Si タンデム効率は 32.5%である。

図 4A から、PERC、TOPCon、および SHJのSi消費量が類似しており,

約 2.0 ~ 2.5 g/Wの範囲であることが明らかとなる。この違いは、

主に表 1に示す効率の違いによる。一方、 Siの厚さが同じ場合、図

4から、材料消費の削減における高効率の利点を確認できる。一方、

SHJデバイス (26.81%) と比較し、タンデムデバイス(32.5%) では絶

対効率が 6%近く向上する。研究規模のタンデムに使用され3.16mg/W

という高い材料消費の上限を与える、より厚いSiウェーハの欠点を補

うことはできない。その理由は、ラボスケールのペロブスカイト/Si

タンデム構造の Si ボトムセルの大部分が最大 300μmの厚さのフロー

ト ゾーン (FZ) ウェーハ上に製造されているためである。

これにより、タンデム デバイスのSi消費量が高くなり、単一接合SHJ

セル (1.9 ~ 2.4 g/W、効率 24.02 ~26.81%、150 ~ 167μm Si) に

使用されるよりも 66%以上のSi材料になる可能性がある。ボトムセル

がチョクラルスキー (CZ) ウェーハ上に製造され、シングル ジャン

クション Siセルと同様に約 150μmの範囲の厚さの場合、図4Aに示す

ように、値は約 1.64 g/W になる可能性がある。したがって、CZウェ

ーハは、サイズ、厚さ、および費用対効果の点で産業用PVプロセスと

の互換性に加えて、Siベースのタンデム生産に大規模に採用されるこ

とが期待されている。これは、シリコンセルの薄型化が将来の PV 技

術で求められ続けることを強調する。

図 4Bに示すように、PERC、TOPCon、および SHJ セルの SMCSiも 650

~ 850 GW/年の同様の範囲を共有しているが、Si ベースのタンデムの

SMCSiは 532 ~ 938 GW/年のより広い範囲を示す。シリコン底部の厚

さが150μmで、最高効率が 32.5% であるため、Si ベースのタンデム

の SMCSi は 1 TW/年以上達成できる。 残念なことに、現在の単接合

シリコンセル技術はどれも、米国地質調査所で報告された現在の金属

形態のシリコン供給量で TW/年規模を達成はできない。業界も過大評

価されている。 実際、図2に示されている 2020年の世界のシリコン

供給量は、フェロシリコン (鉄とシリコンの合金) と金属グレード (

MG) シリコン (純度 98% ~ 99%) の両方で構成されている。 その後、

MG Siはポリシリコン (poly-Si) の製造に使用される。2020年の需要

は約 450ktで、同年の全世界の Si 供給量 (8120kt) のわずか 5.5%

に相当する。このうちPV業界は世界のポリシリコン供給量の約 90% を

使用。ポリシリコン生産の拡大は予想されており、避けられない。生

産工場では、計画から完全な生産まで 2.5~6年という比較的長いリー

ドタイムが必要であり、新しい鉱山から本格的な生産レベルが見られ

るようになるまでには10年以上かかる。需要増加のスピードに追いつ

けない可能性がある。これらの数字は、ポリシリコンの生産が費やさ

れている間、シリコンウェーハの厚さを減らし、材料の利用効率を高

めることに研究努力を払うべきであることを示している。これは、TW

/年の目標を達成するために必要なだけでなく、エネルギー集約型のシ

リコン精製に起因する温室効果ガスの排出を削減するためにも必要。

シリコン厚さを薄くするには、さまざまな方法が考えられる。第1に、

ダイヤモンド ワイヤー ソーイング中のカーフロスを減らし、カーフ

ロスを再利用することで、poly-Si の利用効率を高めることができる。

維持される。SHJおよびペロブスカイト/SHJ タンデムの製造に使用さ

れる低温プロセスは、低温プロセスで達成される歩留まりの向上によ

り、より薄いウェーハへの移行を容易にすることができる。高温の焼

成工程から冷却された後の組み込みの張力により、ウエハーの反りが

発生。これは、薄いウエハーには強すぎて、積層プロセス中に破損を

引き起こす可能性がある。たとえば、754 mV という世界記録の開回路

電圧は、最近、厚さ 56.2 μm の SHJ セル (効率 23.27%) によって

達成した。水素化ナノ結晶シリコン (nc-Si:H)薄層による優れた表面

パッシベーション. フォトニック結晶を使用した改善された光トラッ

ピングにより、厚さ3 ~ 20μmの超薄型 Siソーラーで 30% 以上の効

率が達成可能であることが研究で示されている。 さらに シリコン薄

膜技術は、シリコンの使用量を削減する別の道筋を提供するが、この

技術の効率は比較的低く、例えば、アモルファスシリコンモジュール

の安定した効率はわずか 7% にすぎず、ウェーハベースのSiセルと競

合するフィルムアモルファスシリコン太陽電池。 ポリシリコン製造か

らの排出量に関しては、脱炭素化された電力を使用してポリシリコン

製造と精製に電力を供給し、従来のシーメンス反応器から流動層反応

器 (FBR) などの排出量の少ないオプションに移行することで、これら

を劇的に削減できる。 このような FBR は、Siemens およびアップグ

レードされた冶金グレード(UMG) シリコンと比較して、製造されるPV

モジュール 1 GW あたりの排出量を 47.7% 削減できる。 太陽光発電

でのシリコンの使用については、ウェーハの厚さを減らして効率を上

げる努力をしても、ソーラー産業の将来の需要を満たすためにシリコ

ンの生産を大幅に増やす必要があることは避けられないだろう。

3.3 銀電極

2021年には、PV 業界は世界の Ag 供給量の 15%を使用した。これは、

生産量が現在 191 GW/年に達しており、スクリーン印刷された銀接点

が現在シリコン太陽電池の主要なメタライゼーション技術であるとい

う現実である。 PERC の場合、Ag はフロント バスバーの金属/Si コ

ンタクト形成、フィンガ/バスバーの電気伝導、および相互接続用のは

んだ付けパッドに必要で、 PERC の背面では、両面太陽電池を形成す

るフィンガーとバスバーとしてアルミニウムが使用されており、はん

だパッドには少量の銀しか必要としない。 対照的に、TOPCon および

SHJ 太陽電池の両側のバスバーとフィンガーとして Ag が必要なため

PERC よりも大幅に高い銀消費量となる。 ここで、Ag 消費量は、単一

接合 PERC (22.99–24.5%)、TOPCon (23.71–26.1%)、SHJ (.02–26.81%)、

および同じ金属グリッドで作られたタンデム デバイスで計算。 形状

は、これら3つの Si セルと同じですが、ペロブスカイト/Si タンデ

ム効率は 32.5% と最高にある。 結果として得られるすべての消費量

と SMC が図5にプロット。ボトム セルとして PERC を使用するタン

デムの場合、Ag 金属接点はタンデムの前面にのみ使用され、アルミニ

ウム接点は背面にあることに要注意。 詳細な銀金属グリッドの寸法

を表S4 に示す。

図 5A は、SHJ、TOPCon、および PERC 単接合セルの Ag消費量が、そ

れぞれ 21.5 ~ 24.2、18 ~ 19.9、および 11.2~ 12.4 mg/Wである

ことを示しています。 SHJ と TOPCon は PERC の ~2 倍、~1.6 倍の

Ag を消費します。 その結果、図 5B に示すように、対応する Ag の

SMC は PERC で 379 ~ 418 GW/年、SHJ と TOPCon でそれぞれ 220

GW/年と 260 GW/年未満。タンデム セルの効率が 32.5% であっても、

Ag の SMC は 1.2 ~ 1.4 倍しか改善できない。これは、PERC で Ag

グリッド設計を使用したタンデムの場合、515 ~ 533、253 ~ 254、

および 311 ~313 GW/年に相当。SHJ および TOPCon。 これらの製造

能力は TW/年の目標を大幅に下回り、現在の使用量は 3 TWp.a の目標

使用量である 1.6 mg/W (図 2) を大幅に上回っている。 世界の Ag

供給量の 20%を使用することに基づく。したがって、銀不足を防ぐた

めには、Ag使用量の大幅な削減が急務である。

さまざまなアプローチにより、銀の消費を減らすことができる。まず

2T タンデムは、式 (1) に基づく単一接合セルと比較して Jmp/Vmp比

が低いため、銀の使用量を削減する経路を提供する。

Ploss finger Rs = J mp V mp · ρ m · ρ f · W cell 4 12 · N BB 2 · M Ag · ƞ ,

$$ {Ploss}_{finger\ Rs}=\frac{J_{mp}}{V_{mp}}\cdotp \frac{\rho_m\cdotp

{\rho}_f\cdotp {W}_{cell}^4}{12\cdotp {N}_{BB}^2\cdotp {M}_{Ag}}\cdotp

\mathrm{\textnrleg}, $$ (1)

これは、Jmp/Vmp 比と銀の使用量がセルのフィンガー抵抗による相対

的な電力損失に直接影響を示すために再編成された。 ここで、Jmpと

Vmp はそれぞれ最大電力点でのセルの電流密度と電圧、ρm はフィン

ガーの配線抵抗率、ρfはフィンガーの質量密度、ΝΒΒ はバスバー

の数、Wcell はセルの幅である。MAg は指の「mg」単位の銀の消費量

であり、η はセル効率を表します。表 2 に示すように、2Tタンデム

デバイスの Jmp/Vmp 比は約 0.011 であり、これは単一接合シリコン

セルの約 5分の1から6分の1に相当する。表2のセルのρm、ρf、Wcell、

および ΝΒΒ のパラメータが同じであると仮定すると、2Tタンデム

デバイスでは、指の抵抗による同じ相対電力損失を維持する場合、使

用するMAg質量を大幅に減らすことができる。

表2. 最大電力点での効率 (η)、電流密度 (Jmp)、電圧 (Vmp)、およ

び単一接合 PERC、TOPCon、SHJ、および 2T ペロブスカイト/Siタンデ

ム デバイスの (Jmp/Vmp) 比。

銀の使用を減らすための 2つ目のアプローチは、指の幅を狭くし、指

のレイダウンを減らすことです。 これまでのところ、パターン トラ

ンスファー プリンティング (PTP™) 技術 60-62 によって 20 μm と

いう狭い指幅が達成されており、指の銀の使用量が約 50% 削減され

ています。 SHJ 太陽電池でロータリー スクリーン印刷 を使用し非

常に低い銀レイダウンが実現されており、バスバーのないデバイスの

場合、銀の消費量を 6 ~ 9 mg/W に減らす。しかし銀の使用量を1.6

mg/W の目標に近づけるためには、スクリーン印刷が主要なメタライゼ

ーション技術として存続するために、革新的な金属グリッド設計と、

銀を減らし/または銀を含まない代替ペーストを開発する必要がある。

たとえば、銀ペーストのシード層を Si 上にスクリーン印刷して金属

とシリコンの界面領域を形成し、次に非銀の導体で覆うか、断続的な

銀のフィンガーをスクリーン印刷して金属とシリコンの界面を形成し

、次に バスバーに横方向の伝導を提供する非銀導体で接続する。初

期の開発では、革新的なフィンガー パターン設計を使用した PERC セ

ルでの Ag 使用量の 8 mg/W への削減が示された。

銀の使用量を削減するもう1つの方法は、銅メッキであり、太陽電池

などの大規模生産で成功裏に展開されている。不動態化されたコンタ

クトおよびSHJアーキテクチャを特徴とする。

3.4 ITO層のインジウム

インジウムは主に、ペロブスカイトおよび SHJ太陽電池の透明導電体

として、および 2Tペロブスカイト/Siタンデムのサブセル間の再結合

層として、ITO および亜鉛ドープ酸化インジウム (IZO) 層で使用さ

れる。前述のように、インジウムの可用性は、ペロブスカイトセルの

SMC の制限要因です。 このセクションでは、SHJセルでのインジウム

の使用と、表 1 および S2 で紹介されているいくつかの選択された

2Tおよび 4Tペロブスカイト/Si タンデム デバイスを詳しく見て、現

在の材料消費量とターゲット材料消費量の違いを明確に把握する。

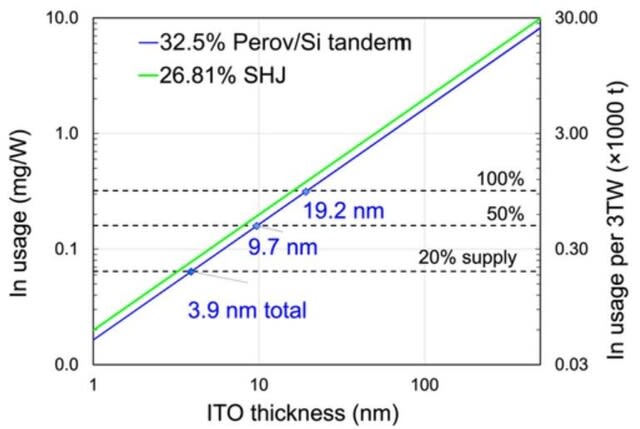

図6.(A) 現在使用されている ITO の厚さ、(B) 消費範囲で計算され

た値、(C) 単一接合 SHJ およびペロブスカイト セル、2T および 4T

ペロブスカイト/Si タンデム セルの SMCIn。

さまざまなセル技術の ITO の厚さ、消費量、および SMC を図 6に示

す。単一接合 SHJ セルの場合、ITO の厚さは通常、太陽電池の両側

で70 ~ 100 nm で、最高の効率は 26.81% 。 SHJ セルの In 消費量

は、図6Bに示すように 3.5 ~ 5.0 mg/W の範囲であり、 年間の世

界のインジウム供給量のわず 20%を使用して計算された 0.064mg/Wの

目標値の 55 ~ 78 倍。 SHJ に対応する In の SMC はわずか39~5

5GW/年 (図 6C) であり、図 5B に示すように Ag の SMCよりも低くな

っている。その結果、SHJのSMC はインジウムによって制約され、SHJ

セルの TW/年規模の生産目標を達成するのがさらに難しくなる。前述

のように、ペロブスカイトセルに必要な 40 ~ 285 nm厚の ITO 層で

の In の消費量は 1.0 ~ 7.3 mg/W であり、ペロブスカイト セルの

In の SMC は 26 ~ 186 GW/年。 これらは、シングル ジャンクショ

ン SHJ セルとペロブスカイト/Si タンデム セルに加えて、図 6 にも

プロットされている。2Tペロブスカイト/Siタンデムセルの ITO層の厚

さは、表 S2の候補に基づいて 40 ~ 320nmの範囲。 ペロブスカイト

トップセルでは 40 ~ 150 nm、シリコン ボトムセルでは 0~150 nm

で構成され、ボトムセルの種類によって異なる (ペロブスカイト/TOP

Con タンデムは、ペロブスカイト/SHJ タンデムよりもInを消費しない

)。2つのサブセル間の再結合層として40 nm。これらの厚さ計算の詳

細は、表 S3 に含まれる。

24.5%から32.5%の効率で、得られた In使用量は1.1~6.5 mg/Wである

ため、2Tペロブスカイト/Siタンデムの対応する In の SMC は 29~

177 GW/年です。対照的に、2つのサブセル間の再結合層は 4Tタンデ

ム構造では必要ないが、4Tペロブスカイト/Siタンデムは依然として

145~480 nm の ITO を消費します。 表S2の候補に基づくセル。

25.2% から30.1%の効率で、得られるIn使用量は 3.2–12.7mg/Wであり

これは 2T 対応物の 1.9~3 倍です。 その結果、4Tペロブスカイト/

Si タンデムに対応する InのSMCは、15~60GW/年と低くなる。

これらの数値は現在の使用状況では、タンデムデバイスが32.5%の最高

効率を達成したとしても、TW/年の目標を達成することは現実的ではな

いことを示す。

ITO のIn 使用量の限界を理解に、必要な厚さを計算し、図 7 にプロ

ットした。効率が 32.5% のタンデムセルを考える。 世界の年間供給

量と想定される年間生産量は 3 TW。 これらの制約があるため、図 7

に示すように、各タンデム デバイスに使用できるのは厚さ 3.9nm の

ITO 層のみです。このような薄い ITO 層の堆積は、均一性の課題に

直面する可能性があります。 さらに、このような薄い ITO層は、式

(2) に示すように、シート抵抗率 ρsheet が比較的高くなり、それ

に続いて ITO の横方向抵抗による電力損失が大きくなる。

Ploss ITO _ lateral Rs = ρ sheet · S f 2 · J mp 12 · V mp , $$ {Ploss}_{ITO\_

lateral\ Rs}=\frac{\rho_

{sheet}\cdotp {S}_f^2\cdotp {J}_{mp}}{12\cdotp {V}_{mp}}, $$ (2)

ここで、Sf は指の間隔を表し、他の用語は以前に定義済み。したが

って、代替材料で構成される TCO 層が緊急に必要とされます。アル

ミニウムをドープした酸化亜鉛 (AZO) は、SHJセルに採用されており

ペロブスカイト/Siタンデムデバイスの SHJ ボトム セルを含む ITO

の代替として有望な性能を実証しており、以前は 29.8% の世界記録

の効率を達成した。最近、Longi75 は、In を含まないTCO層を備えた

SHJ セルで26.09%という世界記録の効率も達成しました。ただし、使

用された材料に関する詳細な情報は報告されていない。

図7.26.81% 効率の単一接合 SHJ セルと 32.5% ペロブスカイト/Si

タンデム セルの ITO 厚さの関数としてのインジウム使用量、および

対応する世界のインジウム供給の割合。 青色の数字は、32.5% ペロ

ブスカイト/Si タンデムセルが年間生産量 3-TWに達し、世界のイン

ジウム供給量の 20%、50%、100%を占める場合、許容される ITO の厚

さはセルあたりそれぞれ 3.9、9.7、19.2 nmを示す。

4.結論

TWスケールのPV製造時代が急速に近づくにつれ、Siベースのタンデム

太陽電池は、その高い効率性と大規模展開のための産業適合性のため

に、次世代の太陽光発電を支配すると予想されています。製造におけ

るこのような急速かつ劇的な変化の主な懸念事項の1は、材料消費の

増加です。この作業では、さまざまなトップ セル候補、Si ボトムセ

ル候補の重要な材料の使用法、および ITO に基づく銀金属と横方向

のトランスポート層に関連する要件を調査。このことから、さまざま

な Si ベースのタンデム アーキテクチャの持続可能な製造能力 (SMC

) は、世界の主要な材料供給の 20% のみが必要になるという仮定で

推定される。保守的な評価に基づくと、Ⅲ-V トップセル、CIGS、お

よび CdTe の SMC は、6 GW/年 (Ga による制限)、13 GW/年 (In に

よる制限)、および 3.2 GW/年 (Te による制限) 未満です。 それぞ

れ。 したがって、これらの高効率のトップセル候補はどれも、TWス

ケールの生産を達成できない。 一方、ペロブスカイト太陽電池は、T

CO層にインジウムがなくヨウ素の使用を適切に制御できる場合、SMC

値が1TW/年を超える場合がある。PERC、TOPCon、SHJ の Si消費量は

類似しており、対応する SMCSiはすべて 850 GW/年未満です。現在の

ペロブスカイト/Si タンデム セルの大部分は、厚い FZ シリコンウ

ェーハを使用しているため、タンデム セルの SMCSi は 532 GW/年。

CZウェーハを使用すると、これは 938 GW/年に増加します。 ペロブ

スカイト/Siタンデムの SMC は、150μm のウェーハ厚と 32.5% の効

率で、1TW/年を達成します。 PERC 単一接合セルの Ag の SMC は最

大 418 GW/年で、TOPCon および SHJ単一接合セルの場合は 260 GW/

年未満である。このような SMCは、現在の Ag グリッド設計のボトム

セルとしてそれぞれ PERC、SHJ、および TOPConを使用する 2T タン

デムで、最大 533、254、および 313 GW/年まで改善できる。容量の

増加は、効率の増加と 2Tタンデム デバイスの Jmp/Vmp 比が低いこ

とに大きく起因する。インジウムは、SHJ 単接合セルおよびペロブス

カイト/Si タンデム セルの SMC の制限材料であり、SMC は、SHJセ

ルで最大 55 GW/年、4T および 2T ペロブスカイト/Si タンデム構成

でそれぞれ 60および 177GW/年。 したがって、TW/年の目標を達成す

るためには、シリコンウェーハの厚さの削減と材料の利用効率の向上

を実現する必要がある。これには、革新的なスクリーン印刷メタライ

ゼーション設計と Ag リーン ペーストおよび Si、Ag、および In 材

料の需要を大幅に削減する電池技術が開発されるような In-free TCO

層が含まれる。

PV が消費する最も「持続可能な」数値は、世界の材料の年間供給量

の何パーセントであるかは正確にわからない。この作業は、TW PV生

産の影響を理解するための指標を提供するものであり、世界の年間材

料供給量の公称値を 20% と仮定した。各材料の世界の材料供給の実

際の割合と持続可能な製造能力は動的であると予想され、将来的に新

しい統計に基づいて適宜更新する必要があります。SMC の対応する計

算は、より高い効率、より薄いなど、さらに最適化できます。ウェー

ハ、新しいメタライゼーション デザイン,

新しい材料と技術。

CZTSe セル 78 CuSbS2 セル 79 およびその他の新興セルなど、豊富

な材料で構成される他の潜在的な候補も、効率が大幅に改善されれば、

将来の大規模な PV 展開に適している可能性がある。予想外の今日が

明日の可能性かもしれない。PERCテクノロジーの場合、実験室で世界

記録の効率を達成してから大量生産を実現するまでに 20年以上かか

った。今日、研究室から産業界への技術移転の速度は速くなっている

が、大規模なアプリケーションの業界標準を満たす新しい技術を開発

するには、依然としてかなりの時間を要す。TW市場での太陽光発電

の展開は、主に屋上または太陽光発電所での発電に使用されるが、ビ

ル統合型太陽光発電 (BIPV) や宇宙用途など、他の市場も将来的に成

長する可能性がある。これらの用途における太陽光発電の設計要件は

従来の導入方法とは異なる場合がある。 他の特定のセル設計を評価

することは、この作業の範囲を超えているが、材料とリソースの可用

性を考慮すると、すべての PV アプリケーションを全体的に表示する

必要があり、さまざまなセクターの PVコミュニティが協力し、大規

模な PVが直面している材料の課題に取り組む必要がある。一部の物

質は地殻で利用できる可能性があり、年間供給量を拡大できる。採掘

や精製を含むそのような拡大の環境への影響を評価する必要がある。

さらに、PVモジュールの寿命は25年から 30年であるため、PVモジュ

ールで使用される材料は、可能な限りリサイクルされるまでこの期間

を待たなければならず、リサイクル プロセス中に材料の損失が発生

する。 この研究に基づいて、PVは非常に大きな規模で開発されてお

り、純粋に効率を改善することから、PVの持続可能な展開を改善する

方向に、より多くの研究の焦点を移す必要があることに注目せざるえ

ない。これには、物質的な消費と、環境、社会、および人間の幸福へ

の影響の両方を削減することが含まれる。効率の向上と資源枯渇への

妥協が、TW時代の太陽光発電展開への扉を開く鍵となるだろう。

via https://www.nature.com/articles/s41467-022-35122-7

✺ ハライドペロブスカイトを高生産性全固体合成法

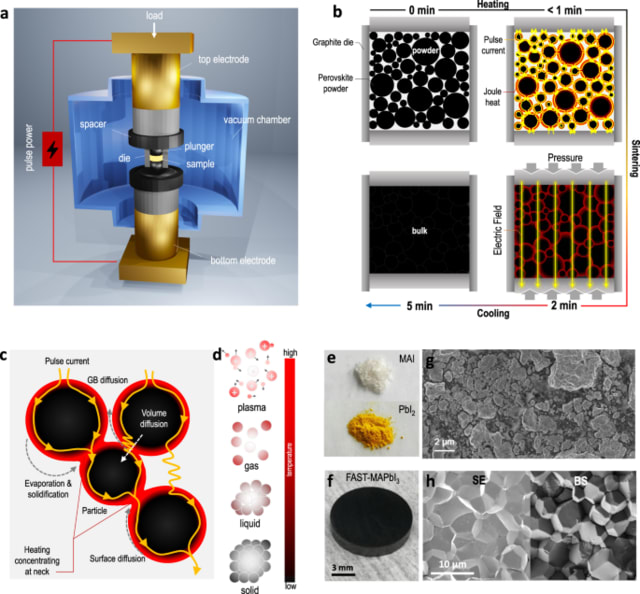

2月23日、ペンシルベニア州立大学の研究グループは、大型のペロブ

スカイト素子を作製するための新しいプロセスを開発。従来よりもコ

ストと時間効率が高く、将来の材料発見を加速させることができる。

高品質で、その特性は単結晶ペロブスカイトと競合できるもの。デバ

イスを作るために、電界・機械式焼結技術(EM-FAST)と呼ばれる焼

結方法を採用。焼結は、微細な粉末を熱と圧力で圧縮し、固体の塊に

する一般的なプロセス。EM-FAST技術は、新しいドーパント、つまり

薄膜を作るのに使われる湿式化学とは相容れない、デバイス特性を調

整するために加えられる成分を含む扉を開き、潜在的に新しい材料の

発見を加速。EM-FASTは火花プラズマ焼結とも呼ばれ、粉末に電流と

圧力を加えて新材料を生成する。このプロセスでは、溶液を用いた加

工では20~30%であるのに対し、すべての原材料が最終的なデバイス

になり収率が100%できる。これにより、ペロブスカイト材料は毎分

0.2インチの速度で作製でき、ラボ工程で高い性能を維持した大型デ

バイスを迅速に作製できる。

【要約】ハロゲン化ペロブスカイトは、基本レベルと応用レベルの両

方で、成長分野で遍在する存在を示す。革新的なペロブスカイトの発

見、調査、および応用は、時間/収量/労力/エネルギー効率の点で合

成方法に大きく依存する。 従来の湿式化学法は、薄膜サンプルの成

長を容易にするが、バルク結晶合成には非効率的な方法である。これ

らを克服するために、ここでは、合成中に電気的および機械的応力場

の両方を同時に適用することにより、高品質のペロブスカイトを合成

するための普遍的な固体ベースのルート、つまり、電気的および機械

的場支援焼結技術を報告する。このレポートでは、デモンストレーシ

ョンのためにさまざまなペロブスカイト組成と任意の幾何学的設計を

採用し、単結晶に近づく優れた品質のバルク製品とともに、超高収率、

高速処理、無溶媒という独自性を備えた合成ルートを確立。 合成さ

れたままのペロブスカイトの光検出と熱電への応用、および将来の技

術開発のために追加の章を開くその他の可能性を例示する。

※新手法で次世代太陽電池を作る材料を作成(New method creates m

aterial that could create the next generation of solar cells)

テック・アイ技術情報研究所

●今夜の一冊:『折紙の文化史―祈り、願い、遊ぶ』

小林 一夫【著】

里文出版(2021/05発売)

サイズ A5判/ページ数 189p/高さ 21cm

商品コード 9784898065051 NDC分類 754.9

--------------------------------------------------------------

初めての折紙の歴史。世界の共通語「ORIGAMI」知っているよ

うで知らないことが多い。折紙に関わる老舗4代目の著者による古代

から現代、そして未来につなぐ画期的な内容。

目次 第1章 古代から平安時代

第2章 鎌倉・室町・安土桃山時代

第3章 江戸時代

第4章 明治・大正・昭和20年以前(戦前)時代

第5章 昭和20年(第二次大戦後)から現代

第6章 折紙発展の功績者たち

第7章 トピックス

第8章 創作折紙をめぐる著作権問題

第9章 世界とのかかわり

第10章 未来につなぐ

【著者概歴】

1941年生まれ。東京・お茶ノ水にある「お茶の水・おりがみ会館」館

長。1856(安政5)年創業の和紙の老舗「ゆしまの小林」4代目:会長。

内閣府認証NPO法人国際おりがみ協会理事長、文部省・高等学校教

員資格を有す。折紙の展示や、教室の開催、講演などを通じ、和紙、

文化の普及と継承に力を注いでいる。その活動場所は日本のみならず

世界各国に及び、日本文化を紹介し、国際交流にもつとめている。

--------------------------------------------------------------

古くは千代紙(ちよがみ)と呼ばれる彩色豊かな和紙を使用した。こ

の為、折り紙の紙を千代紙という場合もある。また、近年では伝統工

芸品としても千代紙が販売されているが、わたしもそうであるのだが、

国際語でもある「ORIGAMI」。その歴史は意外と知られていない。女

性や子どもの手遊びに過ぎなかった折紙が、いまや芸術として取り上

げられ、著作権を主張したり、専門家が登場したりと混乱を見せてい

ると著者はこの序文で。その原因は日本の紙文化の無理解があるから

だろう。祈りや願いを込めて紙を折るという古代人の心から、やがて

遊びに、あるいはデザインにと発展する折紙の変遷を捉え、その本質

を紹介する。そして狭い枠に囚われるとなく、もっと自由に、もっと

楽しくあるべきと、世界中の折紙愛好家に伝えたいと述べている。

紀州御坊の雛人形「かんぴら」 風蕭々と碧い時代

風蕭々と碧い時代

Jhon Lennon Imagine

千本桜 feat.初音ミク 2011年

作詞:黒うさP 作曲:黒うさP

大胆不敵にハイカラ革命

磊々落々(らいらいらくらく)反戦国家

日の丸印の二輪車転がし

悪霊退散 ICBM

環状線を走り抜けて

東奔西走なんのその

少年少女戦国無双

浮世の随(まにま)に

千本桜 夜ニ紛レ

君ノ声モ届カナイヨ

此処(ここ)は宴(うたげ) 鋼(はがね)の檻(おり)

その断頭台で見下ろして

三千世界 常世之闇(とこよのやみ)

嘆ク唄モ聞コエナイヨ

青藍(せいらん)の空 遥か彼方

その光線銃(こうせんじゅう)で打ち抜いて...

「千本桜 feat.初音ミク」は、2011年に黒うさPが作詞・作曲・編曲

し、ボーカルに音声合成ソフト「初音ミク」を使用してインターネッ

ト上で公開した楽曲。インターネットを中心とするVOCALOID初音ミク

の人気ボカロ曲(VOCALOID楽曲)の一つとして知られ、2012年8月に

行われた、レコチョクによる「好きなボカロ曲ランキング」調査で、

1位を獲得。カラオケ曲としても人気があり、2012年度カラオケラン

キングではVOCALOID史上初となる総合カラオケランキング3位を獲得。

●今夜の寸評:(いまを一声に託す)夢が実現できそうだ!

取り残しも多いが、 「オールソーラーシステム事業計画」の中核の

「高付加価値太陽電池製造」(変換効率30%超)の量産とリサイクル

の事業骨格が見えてきた。今後の調査研究は二酸化炭素(温暖化ガス)

を原料とした再エネ(太陽光&人工光)利用し炭化水素化合物の製造

に向かう。思えば色素増感型太陽電池の調査研究に着手し15年近く

経て事業化の目途がたった。思えば実にばかでかい構想であった。

![]()

※コメント投稿者のブログIDはブログ作成者のみに通知されます