彦根藩二代当主である井伊直孝公をお寺の門前で手招き雷雨から救ったと

伝えられる招き猫と、井伊軍団のシンボルとも言える赤備え(戦国時代の

井伊軍団編成の一種、あらゆる武具を朱りにした部隊編成のこと)と兜(

かぶと)を合体させて生まれたキャラクタ。

【季語と短歌:2月6日】

雪催カーブミラーで合点する ![]()

高山 宇 (赤鬼)

🪄今朝の思いつく「ネオコンバーテック事業」。光熱変換薄膜・光反射透

膜・蓄電発電膜三位一体構造のカーブミラー設置条例運動を。ことはこれ

で終わらない。物忘れが酷くなり、法要忘れなどが増え、加え2019年の網

膜裂孔、慢性眼精疲労(16時間/日☞8時間、ブログ数3件☞1件に集約)と

対応中。

平安時代から親しまれてきた折紙.その折紙の特性を生かし工学的に応用

するために「折紙工学」が提唱されている.ソーラーセイルやハニカムコ

アなど,コンパクトに収納でき,強靭で軽量な構造物への応用が期待され,

近年では世界的にも注目を集めている.そんな折紙工学の基本的な考え方

はもちろん,新たな折紙模型創出のためのヒントまで含めてくわしく解説.

折紙と幾何学とものづくりをつなぎ,無限の可能性を秘めた折紙工学の精

髄を第一人者が語り尽くす.

第1章 折紙工学とは

第2章 幾何学の基礎

第3章 螺旋構造と折り畳みの基礎事項

第4章 折り畳みのできる模型と形が可変な立体模型

第5章 2枚貼り折紙

第6章 コアパネルと3次元のハニカムコア

第7章 折紙の工学化の課題と期待/付録

特開2022-156809 白金ナノ粒子の製造方法 大阪瓦斯株式会社

特開2024-119081 光触媒及びその製造方法 日本製鉄株式会社

特開2024-42617 水分解光触媒に用いられる半導体粒子と

それを用いた光触媒並びにそれらの合成方法 トヨタ自動車

株式会社

【要約】

【課題】 光による水分解反応に於いて、できるだけ安定的に高い量子効率

を達成する光触媒であって、大量合成と実用化に適した光触媒を提供でき

るようにする。

【解決手段】 チタン酸ストロンチウムを含む半導体粒子に助触媒が付加さ

れて成り、光照射により水分子が酸素分子と水素分子とに分解する水分解

反応を惹起する光触媒に於いて、半導体粒子にバリウム又は更にスカンジ

ウムがドープされる。その光触媒のための半導体の合成方法は、塩化スト

ロンチウム内にてチタン酸バリウム又は更に酸化スカンジウムを混合し

た物又は塩化ストロンチウムと塩化バリウム内にてチタン酸ストロンチウ

ム又は更に酸化スカンジウムを混合した物を焼成することによりバリウム

がドープされたチタン酸ストロンチウムを含む半導体粒子を合成する工程

を含む。

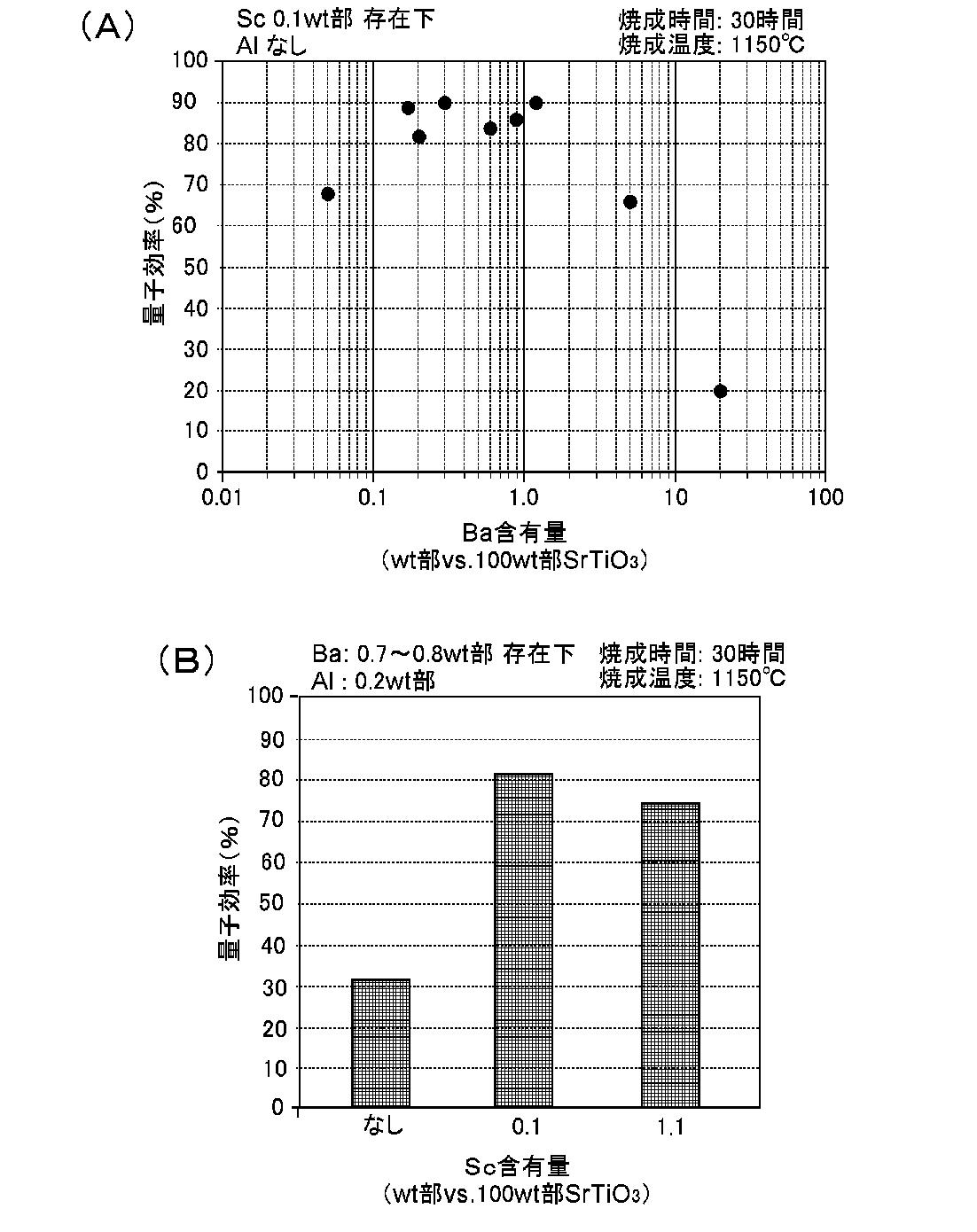

【選択図】 図2(A)は、本発明の方法に従って合成された半導体粒子

を用いた光触媒により得られた量子効率であって、チタン酸ストロンチウ

ムに対するバリウムの含有量が変更された場合の値を示している。図2(

B)は、本発明の方法に従って合成された半導体粒子を用いた光触媒によ

り得られた量子効率であって、バリウムとアルミニウムの存在下で、チタ

ン酸ストロンチウムに対するスカンジウムの含有量を変更した場合の値を

示している。

【符号の説明】M…メノウ乳鉢 C…アルミナ製るつぼ H…焼成炉

V…ガラス容器 W…水溶液 L…照射光

【発明の効果】かくして、上記の本発明によれば、チタン酸ストロンチウ

ムを含む半導体粒子に助触媒が付加されて成り、光照射により水分子が酸

素分子と水素分子とに分解する水分解反応を惹起する光触媒に於ける半導

体粒子として、チタン酸ストロンチウムに対してバリウム又は更にスカン

ジウムをドープしたものを用いることにより、従前よりも、水分解反応の

量子効率の値がより高く、ばらつきが小さい光触媒が再現性よく合成でき

ることとなる。本発明の方法及び半導体粒子によれば、光触媒の量子効率

に関わる特性がより安定なものとなるので、本発明の方法及び半導体粒子

は、水素ガスの製造のための光触媒の大量合成と実用化に、より適した方

法及び半導体粒子であるということができる。

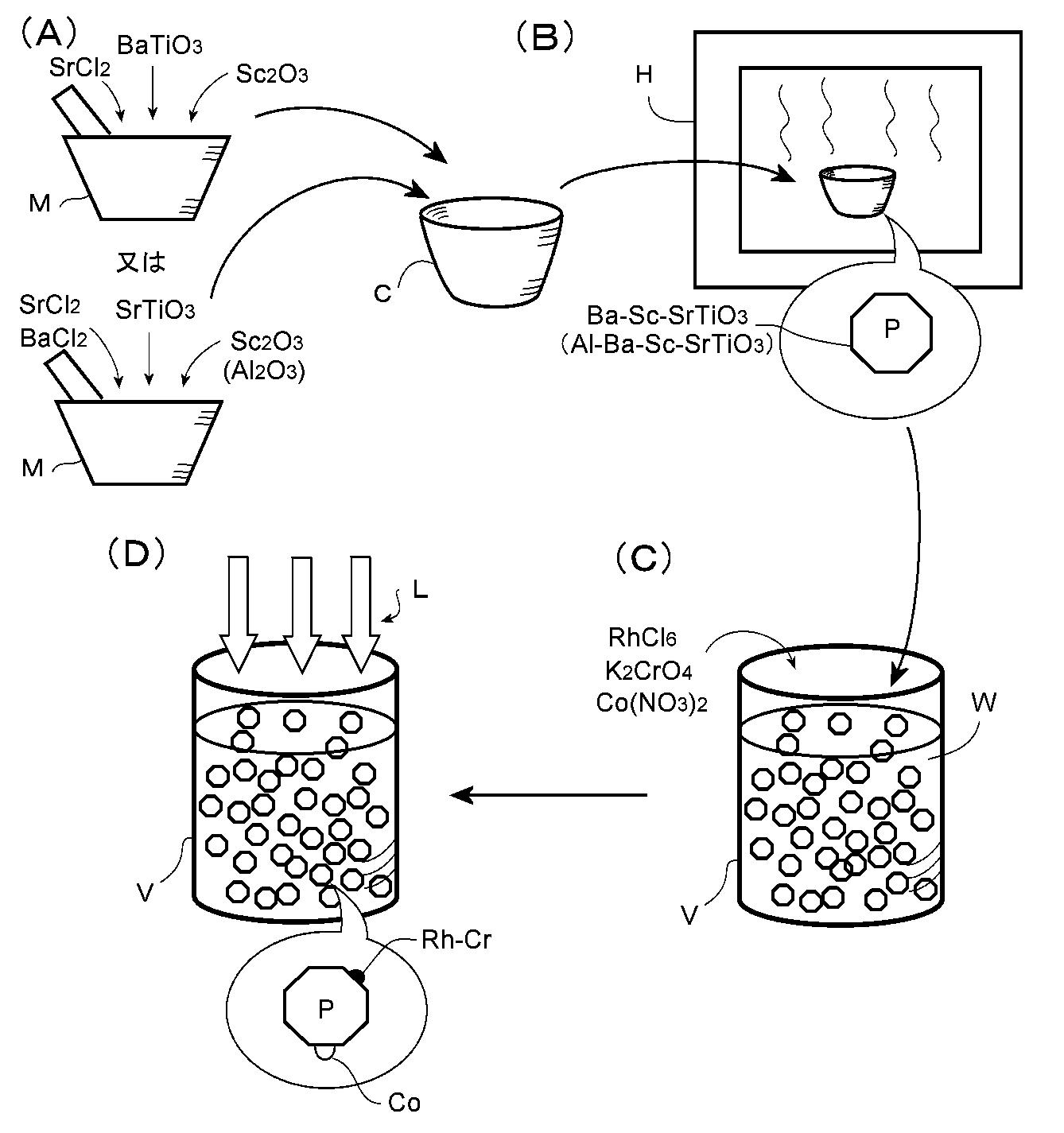

図1 本発明による半導体粒子及びそれを用いた光触媒の合成方法の工程

を説明する模式図

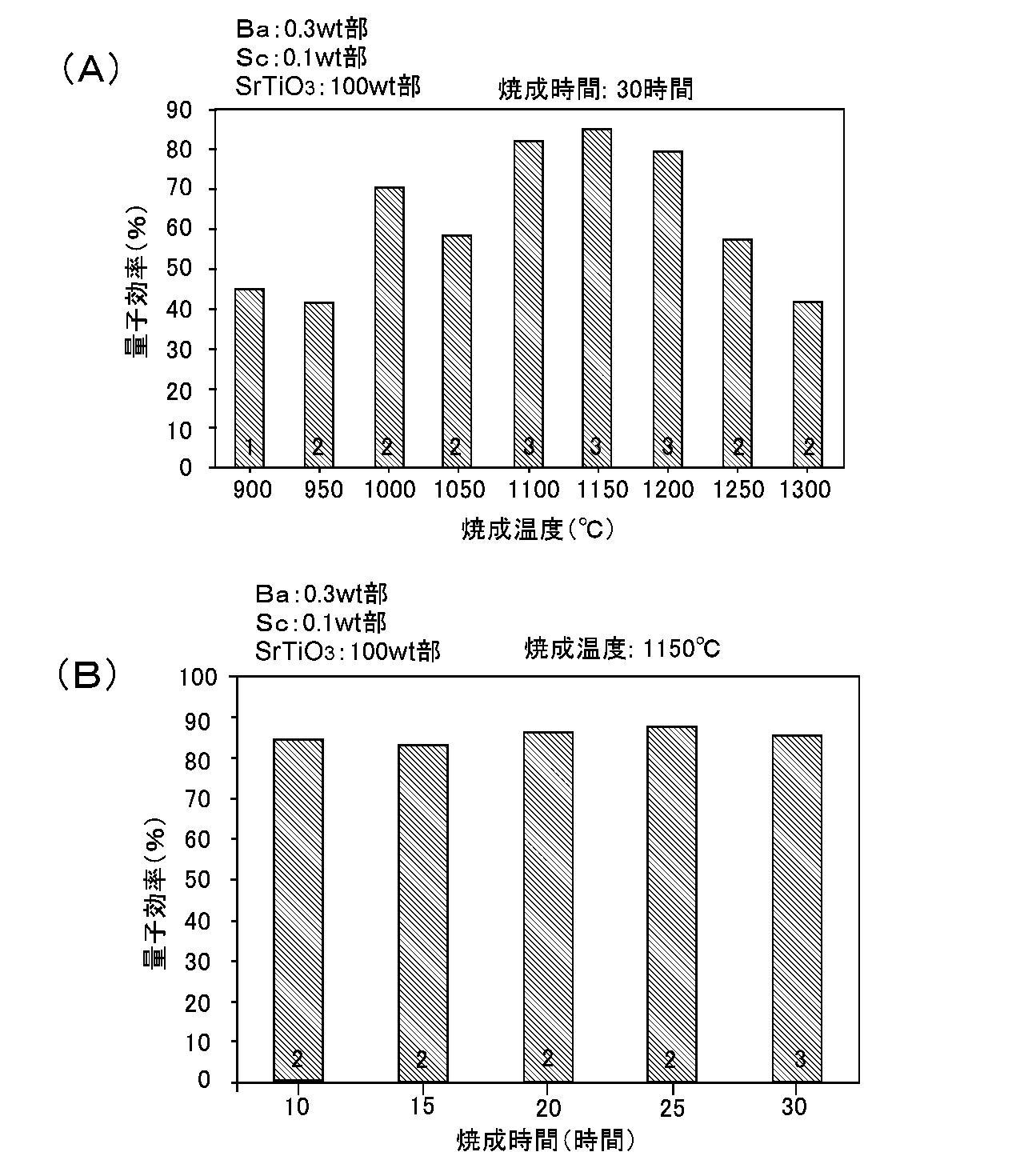

図3(A) 本発明の方法に従って合成された半導体粒子を用いた光触媒

により得られた量子効率であって、半導体粒子の合成に於ける焼成時の温

度を変更した場合の値を示している。図3(B)は、本発明の方法に従っ

て合成された半導体粒子を用いた光触媒により得られた量子効率であって、

半導体粒子の合成に於ける焼成時の時間を変更した場合の値を示している。

棒グラフ内に付されている数字は、その条件に於ける実験回数を示してい

る。

【発明を実施するための最良の形態】

水分解反応光触媒のための半導体粒子と光触媒の合成方法

本実施形態による水分解反応光触媒のための半導体粒子は、塩化ストロ

ンチウム(SrCl2)中にチタン酸バリウム(BaTiO3)又は更に

酸化スカンジウム(Sc2O3)、酸化アルミニウム(Al2O3)を混合

した原料混合物(第一の合成方法に於ける原料混合物)、或いは、塩化ス

トロンチウム(SrCl2)と塩化バリウム(BaCl2)との混合物中

にチタン酸ストロンチウム(SrTiO3)又は更に酸化スカンジウム(

Sc2O3)、酸化アルミニウム(Al2O3)を混合した原料混合物(第

二の合成方法に於ける原料混合物)を、SrCl2とBaCl2が融解し

て液体化する温度(ただし、BaTiO3、SrTiO3、Sc2O3、

Al2O3は融解しない温度)に加熱して、SrTiO3にバリウム原子

(Ba)、又は更にスカンジウム原子(Sc)若しくは更にアルミニウム

原子(Al)がドープされてSrTiO3が半導体化された状態のものと

して合成される(フラックス法)。そして、光触媒は、フラックス法にて

得られた半導体粒子に対して、例えば、光電着法(photodepositing:光

析出法とも称される。)により、助触媒となる物質を付加することにより

合成される。

より詳細には、図1を参照して、本実施形態に於いては、半導体粒子は、

開始材料が異なる二通りの合成方法により調製される。第一の合成方法に

於いては、多量のSrCl2粉末にBaTiO3粉末と、又は更にSc2O

3粉末、Al2O3粉末とが混合される。各粉末の好ましい割合は、以下の

如くである。

100モル部のBaTiO3に対して、

SrCl2:500~2000モル部

Sc2O3:0.1~5モル部

Al2O3:0~5モル部(Al2O3は、含まれていなくてもよい。)

また、第二の合成方法に於いては、多量のSrCl2粉末とBaCl2粉

末との混合物にSrTiO3粉末と、又は更にSc2O3粉末、Al2O3

粉末とが混合される。各粉末の好ましい割合は、以下の如くである。

100モル部のSrTiO3に対して、

SrCl2+BaCl2:1000モル部

(SrCl2とBaCl2のモル比は、1:9~9:1)

Sc2O3:0.1~5モル部

Al2O3:0~5モル部(Al2O3は、含まれていなくてもよい。)

上記の粉末の混合は、例えば、メノウ乳鉢(M)内にて粉砕(grinding)

することにより為されてよい(30分程度)。

しかる後、上記の粉末の原料混合物は、焼成用のるつぼ、例えば、アルミ

ナ製のるつぼ(C)に移され、焼成炉(H)にて焼成される(図1(B))。

この工程に於いて、焼成温度は、上記の如く、SrCl2が融解して液体

化する温度(874℃以上)又はSrCl2とBaCl2が融解して液体

化する温度(962℃以上)であって、BaTiO3、SrTiO3、Sc2

O3、Al2O3は融解しない温度(1625℃以下)であってよく、後述

の如く、本発明の発明者等による実験によれば、焼成温度は、例えば、

1000~1200℃程度であってよく、好適には、1100~1200

℃であってよい。また、原料混合物を上記温度に曝す焼成時間は、SrTi

O3にBa又は更にSc若しくは更にAlがドープされ、SrTiO3が

半導体化された状態となるのに十分な時間であり、本発明の発明者等によ

る実験によれば、後述の如く、焼成時間は、10~30時間であってよく

好適には、30時間程度であってよい。

上記の焼成工程の後、焼成物が常温まで冷却すると、るつぼ(C)に水蒸

留水でよい。)が加えられ、超音波攪拌機などにより超音波をかけて攪拌し

つつ、るつぼ内の焼成物を粒子として水中に分散し、更に、吸引ろ過など

により、焼成物が回収されてよい。かかる粒子状の焼成物が本実施形態に

よる光触媒のための半導体粒子P(Ba-SrTiO3、Ba-Sc-Sr

TiO3又はAl-Ba-Sc-SrTiO3、Al-Ba-SrTiO3、

)である。そして、回収された半導体粒子Pは、水にて洗浄されてよい。

かかる洗浄は、洗浄水のpHが7となり、洗浄水に塩素が含まれなくなる

まで実行されてよい。かくして、半導体粒子は、洗浄後、乾燥されてよい。

【0026】

上記の半導体粒子を光触媒として機能させるためには、半導体粒子の結晶

面に於いて助触媒が付加される。かかる助触媒は、光による水分解反応に

於いて、半導体粒子にて光の照射により生じた電荷(電子と正孔)の半導

体粒子の表面まで移動してきた後に、それらの電荷が再び半導体粒子内部

へ逆行することを防止するものと考えられている。本実施形態に於いて、

助触媒は、任意の手法に半導体粒子に付加されてよく、典型的には、既に

触れた如く、非特許文献1の場合と同様に、光電着法によって、水中に分散

された半導体粒子の結晶面に助触媒を析出させることにより、助触媒が半導

体粒子に付加されてよい。具体的には、まず、半導体粒子がガラス容器な

どの透明な容器内にて水中に分散される(図1(C))。なお、半導体粒子

が一様に分散されるように、半導体粒子の分散された水(半導体粒子分散

液)に対して超音波が印加されてよい。しかる後、助触媒の原料となる塩

類が添加され、光Lが照射されて、半導体粒子Pの表面に助触媒となる金

属酸化物を析出させる処理が実行される(図1(D))。

【0027】

より詳細には、半導体粒子Pの表面に付加する助触媒として、非特許文献

1の場合と同様に、酸化ロジウム-クロム(Rh/Cr2O3)と水酸化酸

化コバルト(CoOOH)を用いる場合、以下の如く、工程が実行されて

よい。即ち、まず、塩化ロジウム(RhCl3)水溶液が、半導体粒子分散

液へ、半導体粒子の量に対して、ロジウム(Rh)が0.1wt%となるよ

うに加えられ、半導体粒子分散液にキセノンランプ(300W,20mA)の光が

大気圧下で10分間照射される。次に、クロム酸カリウム(K2CrO4)

水溶液が、半導体粒子分散液へ、半導体粒子の量に対して、クロム(Cr)

が0.05wt%となるように加えられ、キセノンランプ(300W,20mA)

の光が大気圧下で5分間照射される。そして、硝酸コバルト(Co(NO3)2

)水溶液が、半導体粒子分散液へ、半導体粒子の量に対して、コバルト

(Co)が0.05wt%となるように加えられ、キセノンランプ

(300W,20mA)の光が大気圧下で5分間照射される。そうすると、図1

(D)に模式的に描かれている如く、半導体粒子Pの表面に、Rh-Cr

酸化物とCo水酸化酸化物とが付着され、かくして、調製された合成物が、

光による水分解反応を惹起する光触媒として機能することとなる。なお、

光電着法による半導体粒子の表面への助触媒の付加工程に於いて、半導体

粒子分散液に加えられる助触媒のための塩類の濃度は、適宜調節されてよ

い。本発明者による実験によれば、例えば、助触媒のための塩類の濃度を

上記の4倍にすると、量子効率が大幅に低下することが見出されているの

で、かかる塩類濃度は、過剰にならないように調節されることが好ましい。

また、半導体粒子の表面への助触媒の付加は、光電着法の他、含浸法(分

散液に塩類を添加して熱を加える。)によっても為されてもよい。

【0028】

上記の本実施形態による合成方法により調製された半導体粒子の性能は、

助触媒が付加されて光触媒能が付与された状態で、光による水分解反応に

於ける量子効率[水素分子×2/照射光子数]を測定して評価される。か

かる半導体粒子の性能に関して、後述の実験例から理解される如く、半導

体粒子の組成(ICP-MSにより検出)に於いて、100重量部のチタ

ン酸ストロンチウムに対して、バリウムの含有量が0.1~2重量部であ

る場合に約70%又はそれ以上となる量子効率が安定的に与えられる(0.1

重量部のスカンジウムの含有時)。また、半導体粒子の組成に於いて、100

重量部のチタン酸ストロンチウムに対して、0.7~0.8重量部のバリ

ウムの存在時には、スカンジウムの含有量が0.1~1重量部であるとき

には、70%を超える量子効率が得られる(スカンジウムがない場合には、

量子効率は、30%程度である。)。なお、アルミニウムの有無は、100

重量部のチタン酸ストロンチウムに対してアルミニウムが1重量部を下回

る条件に於いて、量子効率に有意な差は認められなかった。また、開始材

料が第一の合成方法である場合と、第二の合成方法である場合との間で、

量子効率に有意な差は認められなかった。従って、本実施形態によれば、

チタン酸ストロンチウムに対してバリウム、又は更に、スカンジウムがド

ープされた状態の半導体粒子を合成し、それを用いて光触媒を調製するこ

とにより、安定的に且つより高い量子効率を与える半導体粒子及び光触媒

が提供できることとなる。

【0029】

実験例

上記の本実施形態の教示に従って、チタン酸ストロンチウムにバリウム又

は更にスカンジウム、アルミニウムをドープした半導体粒子とそれを用い

た光触媒を合成し、光触媒の量子効率を測定し、本実施形態の有効性を検

証した。なお、以下の実験例は、本実施形態の有効性を例示するものであ

って、本発明の範囲を限定するものではないことは理解されるべきである。

【0030】 半導体粒子の合成は、上記の工程に従って行った。具体的に

は、まず、上記の第一の合成方法に於いては、SrCl2粉末、BaTiO3

粉末、Sc2O3粉末及びAl2O3粉末を種々の割合にて、第二の合成方

法に於いては、SrCl2粉末、BaCl2粉末、SrTiO3粉末、Sc2

O3粉末及びAl2O3粉末を種々の割合にて、メノウ乳鉢にて、30分間

に亙り粉砕混合した。粉末の混合物は、アルミナ製のるつぼに移した後、

焼成炉にて、焼成温度と焼成時間とを種々設定して焼成した。なお、焼成

工程に於いて、室温から焼成温度までの昇温は2時間にて行い、焼成時間

の経過後、6時間をかけて室温まで放冷した。放冷後、焼成物の入ったる

つぼ内へ蒸留水を加え、超音波攪拌機で超音波を印加して攪拌し、るつぼ

内の焼成物(るつぼ内壁に付着したものも分散された。)を粒子状にして

水中に分散し、吸引ろ過により、回収した。その後、回収した粒子状の焼

成物を蒸留水により洗浄した。洗浄に於いては、洗浄後の水のpHをpH

試験紙を用いて確認するとともに、洗浄後の水中の塩素の有無を、洗浄後

の水に0.1M硝酸銀を加えて塩化銀が発生するか否かで確認し、洗浄後

の水のpHが7となり、塩素が検出されなくなるまで、洗浄を行った。そ

して、洗浄後の粒子状の焼成物、即ち、半導体粒子は、70℃にて乾燥し

た。半導体粒子の組成は、ICP-MSにより検出した。

【0031】

上記の半導体粒子を用いた光触媒の調製に於いては、耐熱ガラス容器(4

00ml)に於いて、100mgの半導体粒子粉末を蒸留水100ml中

に分散した。そして、まず、塩化ロジウム(RhCl3)水溶液を、半導

体粒子分散液に、半導体粒子の量に対して、ロジウム(Rh)が0.1wt

%となるように加え、半導体粒子分散液をキセノンランプ(300W,20mA)

の光にて大気圧下で10分間照射し、次に、クロム酸カリウム(K2Cr

O4)水溶液を、半導体粒子分散液に、半導体粒子の量に対して、クロム

(Cr)が0.05wt%となるように加え、上記と同様に半導体粒子分

散液をキセノンランプ(300W,20mA)の光にて大気圧下で5分間照射し、

最後に、硝酸コバルト(Co(NO3)2)水溶液を、半導体粒子分散液に、

半導体粒子の量に対して、コバルト(Co)が0.05wt%となるよう

に加え、上記と同様に半導体粒子分散液をキセノンランプ(300W,20mA)

の光にて大気圧下で5分間照射した。なお、キセノンランプによる光の照

射は、ガラス容器に石英盤の蓋をして行った。かくして、処理後の半導体

粒子分散液を、そのまま、光触媒の分散された溶液(光触媒分散液)とし

て、量子効率の測定に用いた。

【0032】

光触媒の量子効率の測定に於いては、先ず、光触媒分散液の入ったガラス

容器を真空ポンプで脱気した後、アルゴンガスを充填することにより、ガ

ラス容器内の空気をアルゴンガスに置換した。しかる後、ガラス容器にガ

ラス配管を介してガスクロマトグラフに接続し、キセノンランプ(300W、

20mA)の光を365nmのバンドパスフィルターを介して、ガラス容器

内の光触媒分散液に照射し、水分解反応を惹起させて水素ガスを発生させ

た。水素ガスの発生量の検出に於いては、光照射を2時間実行する間にガ

ラス配管に発生した水素ガスを溜めて、溜められたガスをガスクロマトグ

ラフへ導入して、水素ガス量を検出した(測定は、20分おきに行った)。

クロマトグラフに於ける水素ガス量の検出に於いては、事前に水素ガスの

モル数が既知の標準ガスを用いて、水素モル数と水素ガスに相当する検出

データ部分の面積との間の検量線を作成しておき、その検量線を用いて、

ガラス配管からガスクロマトグラフへ導入された水素ガスの検出データ部

分の面積から発生モル数を決定した。一方、ガラス容器内の光触媒分散液

に照射された光子数については、測定に使用されるガラス容器内の光触媒

分散液に照射される全光のワット数P(単位時間当たりのエネルギー量)

をフォトダイオードセンサーで計測しておき、光触媒分散液に単位時間当

たりに入射される光子数Iを下記の式により算出した。

I(/s)=P(W)×λ(m)/[h(J・s)×c(m/s)]

ここで、λは、照射光の波長、hは、プランク定数、cは、光速である。

そして、量子効率は、下記の式により算出した。

量子効率(%)=n(/s)×NA×2/I×100

ここで、nは、単位時間当たりに発生した水素ガスのモル数、NAは、

アボガドロ数である。

【0033】

結果に於いて、まず、バリウムの含有量を種々変更して合成された半導体

粒子を用いて調製した光触媒にて測定された量子効率は、図2(A)の如

くとなった。なお、同図に於いて、半導体粒子に於けるバリウムの含有量

は、100重量部のチタン酸ストロンチウムに対する重量部にて表わされ

ている。また、組成に於いて、スカンジウムが0.1重量部にて含有させ

た(アルミニウムは含まない。)。焼成時の焼成時間は、30時間とし、

焼成温度は、1150℃とした。同図を参照して理解される如く、バリウ

ムの含有量が0.04~5重量部であったときに、量子効率は、約70%

又はそれ以上となり、バリウムの含有量が0.1~2重量部の場合には、

量子効率は、80~90%に達する高い値が安定的に得られた。このこと

から、半導体粒子に於ける100重量部のチタン酸ストロンチウムに対す

るバリウムの含有量が0.04~5重量部の場合、より好適には、0.1

~2重量部の場合に、高い量子効率を与える光触媒が得られることが示さ

れた。

【0034】

バリウムとアルミニウムの存在下で、スカンジウムの含有量を変更して合

成された半導体粒子を用いて調製した光触媒にて測定された量子効率は、

図2(B)の如くとなった。ここに於いて、100重量部のチタン酸スト

ロンチウムに対して、バリウムの含有量は、0.7~0.8重量部であり、

アルミニウムの含有量は、0.2重量部であった。焼成時の焼成時間は、

30時間とし、焼成温度は、1150℃とした。同図の結果から、スカン

ジウムが無くても、量子効率は、30%ほど得られるところ、スカンジウ

ムの含有量が0.1~1重量部である場合には、70%又は80%を超え

る高い量子効率の光触媒が得られることが示された。また、図2(A)の

結果と合わせて参照して、半導体粒子に於いて、0.1~2重量部程度の

バリウムの存在時に於いて、0.1重量部のオーダーのアルミニウムの有

無は、光触媒の量子効率に有意な差を与えないことが理解される。

【0035】

更に、第一の合成方法により合成された半導体粒子(100重量部のチタ

ン酸ストロンチウムに対し、バリウムが0.75重量部、スカンジウムが

0.58重量部、アルミニウムが0.18重量部)を用いた光触媒の量子

効率は、82%であり、第二の合成方法により合成された半導体粒子(1

00重量部のチタン酸ストロンチウムに対し、バリウムが0.75重量部、

スカンジウムが0.62重量部、アルミニウムが0.14重量部)を用い

た光触媒の量子効率は、84%であった。このことから、第一の合成方法

により合成された半導体粒子を用いた光触媒と、第二の合成方法により合

成された半導体粒子を用いた光触媒とで、有意な差がないことが理解される。

【0036】

上図3

次に、粉末混合物の焼成の際の焼成温度と焼成時間を種々変化させて合成

した半導体粒子を用いて調製した光触媒にて測定された量子効率は、図3

(A)、(B)の如くとなった。なお、半導体粒子は、組成が100重量

部のチタン酸ストロンチウムに対し、バリウムが0.3重量部、スカンジ

ウムが0.1重量部となるよう調製した。まず、図3(A)を参照して、

焼成時間を一定にした場合(30時間)、焼成温度が1000~1200

℃の場合に於いて、量子効率が略70%を上回り、焼成温度が1100~

1200℃の場合には、量子効率が略80%を上回り、焼成温度が1150

℃の場合に、量子効率が最大となった。一方、図3(B)を参照して、焼

成温度を一定にした場合(1150℃)、焼成時間が10~30時間の範

囲で、量子効率は80%を超え、かかる時間範囲で有意な差は、認められ

なかった。このことから、焼成時間が10~30時間の範囲で、焼成温度

は、1000~1200℃、より好ましくは、1100~1200℃とす

ると、安定的に高い量子効率を与える半導体粒子を合成できることが示さ

れた。

【0037】

以上の説明は、本発明の実施の形態に関連してなされているが、当業者に

とつて多くの修正及び変更が容易に可能であり、本発明は、上記に例示さ

れた実施形態のみに限定されるものではなく、本発明の概念から逸脱する

ことなく種々の装置に適用されることは明らかであろう。

-----------------------------------------------------------------

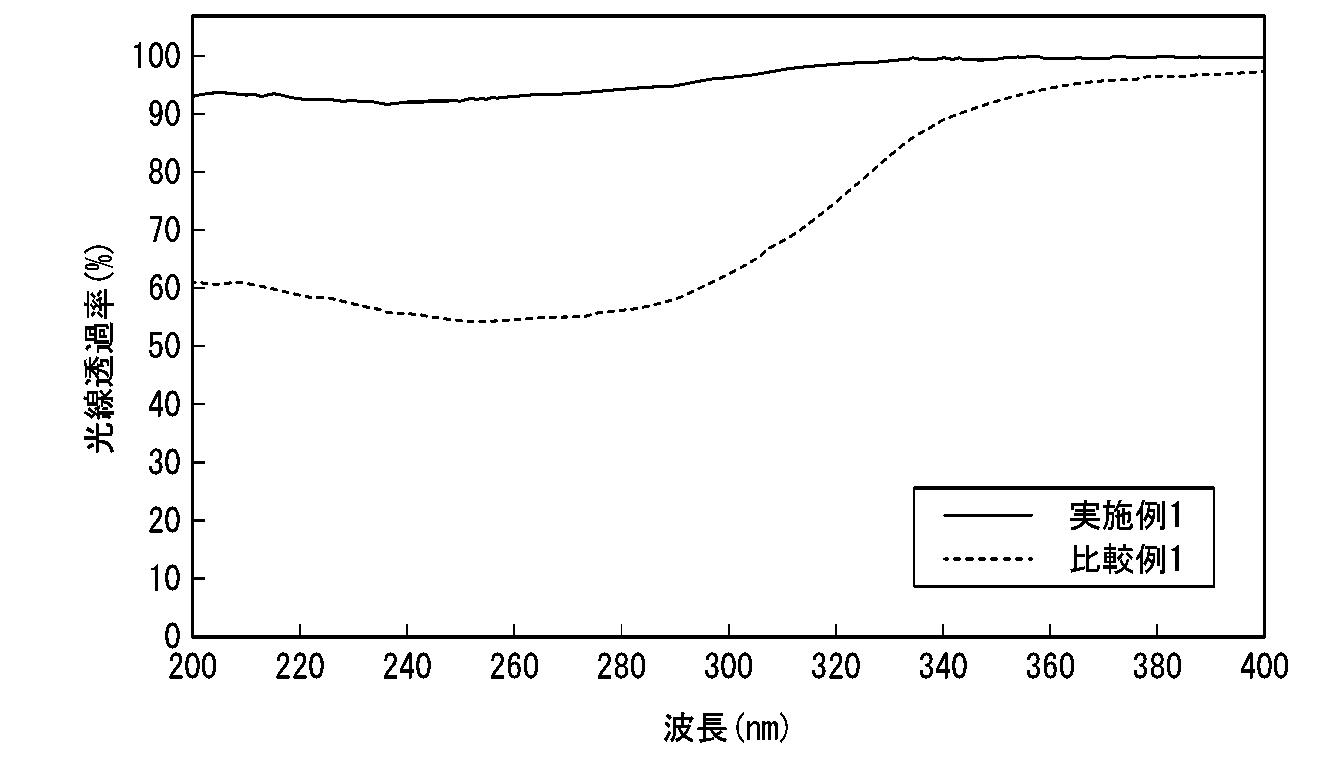

特開2024-4698 光触媒膜被覆体及びその製造方法 三菱ケミ

カル株式会社

【要約】紫外線から可視光領域の広範な領域で透明性及び光触媒性を同時

に高いレベルで実現可能な光触媒膜被覆体及びその製造方法の提供。

【解決手段】価電子帯と伝導帯のバンドギャップエネルギーが0.1eV

~5.5eVである金属酸化物を含む光触媒膜を有する光触媒膜被覆体で

あって、前記光触媒膜の波長200nm~800nmにおける光線透過率

が80%以上であり、前記光触媒膜の膜厚が0.5nm~200nmであ

る光触媒膜被覆体及びその製造方法。

【特許請求の範囲】

【請求項1】

価電子帯と伝導帯のバンドギャップエネルギーが0.1eV~5.5eV

である金属酸化物を含む光触媒膜を有する光触媒膜被覆体であって、前記

光触媒膜の波長200nm~800nmにおける光線透過率が80%以上

であり、前記光触媒膜の膜厚が0.5nm~200nmである、光触媒

膜被覆体。

【請求項2】

前記金属酸化物が、ジルコニウム、チタン、セリウム、インジウム、スズ、

亜鉛、アルミニウム、マグネシウム、ケイ素、鉄、鉛、銅、タングステン

、ニオブ、クロム、ストロンチウム、インジウム、ルテニウム、カドミウ

ム、ガリウム、アンチモン、テルル、セレン及びハフニウムからなる群よ

り選ばれる1種以上の金属元素を含有する、請求項1に記載の光触媒膜被

覆体。

【請求項3】前記光触媒膜中の前記金属酸化物の最小粒径をXnmとし、

前記光触媒膜の膜厚をYnmとしたときに、下記式(1)及び下記式(2)

を満たす、請求項1又は2に記載の光触媒膜被覆体。

0.5≦X≦200 ・・・(1)

1.0≦Y/X≦3.0 ・・・(2)

【請求項4】 前記光触媒膜の波長200nm~800nmにおける光線透

過率が90%以上である、請求項1又は2に記載の光触媒膜被覆体。

【請求項5】 前記光触媒膜の膜厚が0.5nm~100nmである、請求

項1又は2に記載の光触媒膜被覆体。

【請求項6】 JIS R 1703-1:2020に準拠して測定した前記

光触媒膜の表面の水接触角が20°以下になるまでに要する時間が48時間

以下である、請求項1又は2に記載の光触媒膜被覆体。

【請求項7】 請求項1又は2に記載の光触媒膜被覆体の製造方法であって、

前記金属酸化物の粒子分散液を基材に塗布し、乾燥及びエージングした後、

溶剤で洗浄し、0℃~1000℃で焼結する、光触媒膜被覆体の製造方法。

【請求項8】前記金属酸化物の粒子のモード径が200nm以下である、

請求項7に記載の光触媒膜被覆体の製造方法。

【請求項9】波長10nm~400nmにピークを有するスペクトルの光

を照射する光源を更に有する、請求項1又は2に記載の光触媒膜被覆体。

特開2024-176954 遷移金属錯体の製造方法、遷移金属錯体の精製方法、

遷移金属錯体及び有機電界発光素子 三菱ケミカル株式会社(審査前)

特開2024-172574 流体用容器および水素発生用水分解装置 三菱ケミカ

ル株式会社他(審査前)

特開2024-117940 積層フィルム、画像表示装置用表面保護フィルム、フ

レキシブル画像表示装置及び積層フィルムの製造方法 三菱ケミカル株式会社

特開2024-14304 過酸化水素製造用光触媒及びそれを用いた過酸化水素の

製造方法 三菱ケミカル株式会社他(審査前)

特開2023-184494 有機化合物の精製方法、製造方法及び有機電界発光素子

の製造方法(審査前)

特開2023-111655 水処理装置、及び水処理方法 三菱ケミカル株式会社(審査中)

心に響く楽曲 『イルミネーション B'z』

心に響く楽曲 『イルミネーション B'z』

作詞:稲葉浩志/作曲:松本孝弘

ジャンル:J-POP 2024年10月

● 今日の言葉:

春が来ても、鳥たちは姿を消し鳴き声も聞こえない。

春だというのに自然は沈黙している。

レイチェル・カーソン 『沈黙の春』

※コメント投稿者のブログIDはブログ作成者のみに通知されます