彦根藩二代当主である井伊直孝公をお寺の門前で手招き雷雨から救ったと

伝えられる招と、井伊軍団のシンボルとも言える赤備え(戦国時代の井伊

軍団編成の一種、あらゆる武具を朱りにした部隊編成のこと)と兜(かぶ

と)を合体させて生まれたキャラクタ-

【季語と短歌:12月10日】

高気圧 電気毛布と湯婆や ![]()

高山 宇 (赤鬼)

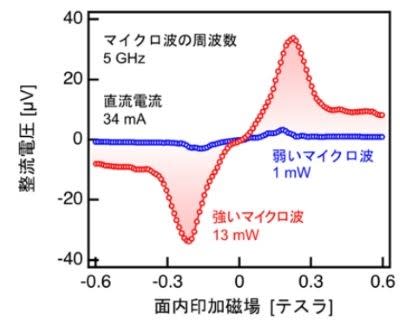

✳️ 新規スピントルクダイオード効果の発見

強磁性体は,マイクロ波帯域で固有の共鳴周波数を持ち,マイクロ波と効

率的に相互作用できる。たとえば,二つの強磁性体で絶縁体を挟んだ磁気

トンネル接合素子において,マイクロ波電流を印加すると直流電圧が発生

するスピントルクダイオード効果が広く知られる。

しかしながら,強磁性体を用いた場合には,そのダイオード信号の強さは

周波数が高くなるとそれに反比例して大幅に減少するという問題があった。

東京大学,産業技術総合研究所らの研究グループは、反強磁性体に着目し,

その特殊な構造から反強磁性体にもかかわらず,強磁性のような応答を示

すカイラル反強磁性体であるマンガン(Mn)・スズ(Sn)合金Mn3Snを

用いた。まずMn3Sn合金薄膜をタングステン(W)薄膜の上に作製し,そ

の厚みを7nmという極限まで薄くした。🎈この二層膜に電流を流すと,W

層において電流がスピンの流れであるスピン流に変換され🏹Mn3Sn中に注

入され🏹Mn3Snのスピンの運動が誘起される。この作製した薄膜をデバ

イスに加工し,磁場をかけながら,5GHzのマイクロ波電流と直流電流を

同時に印加する実験を行なった。🎈マイクロ波電流の印加に応じて,その

パワーに比例する特徴的なピーク構造を持つ直流電圧が現れ、この結果は

→反強磁性体を用いたデバイスでもスピントルクダイオード効果が発現。

また,印加するマイクロ波の周波数を30GHzまで変えながら実験を行ない,

このピークの大きさが30GHzまでの範囲でほとんど変化しないことを見出

した。この振る舞いは,一般に強磁性体におけるダイオード信号が周波数

に反比例し減少してしまうことと本質的に異なる。

この振る舞を理解すべく,反強磁性体に特有の交換相互作用を考慮した詳

細な数値シミュレーションも行なった。シミュレーションは実験結果をよ

く再現し,直流電流が駆動するスピンの運動が磁場によって抑制される際

に,効率的にマイクロ波と相互作用し整流作用を生み出すことを確認する。

【展望】

この新しいスピントルクダイオードがテラヘルツ波に至る高周波数領域で

の応用が見込まれ,次世代のスピントロニクスおよび高速通信の発展につ

ながると期待する。

【掲載論文】

雑誌名:Nature Nanotechnology

題名:Antiferromagnetic spin-torque diode effect in a Kagome Weyl semimetal

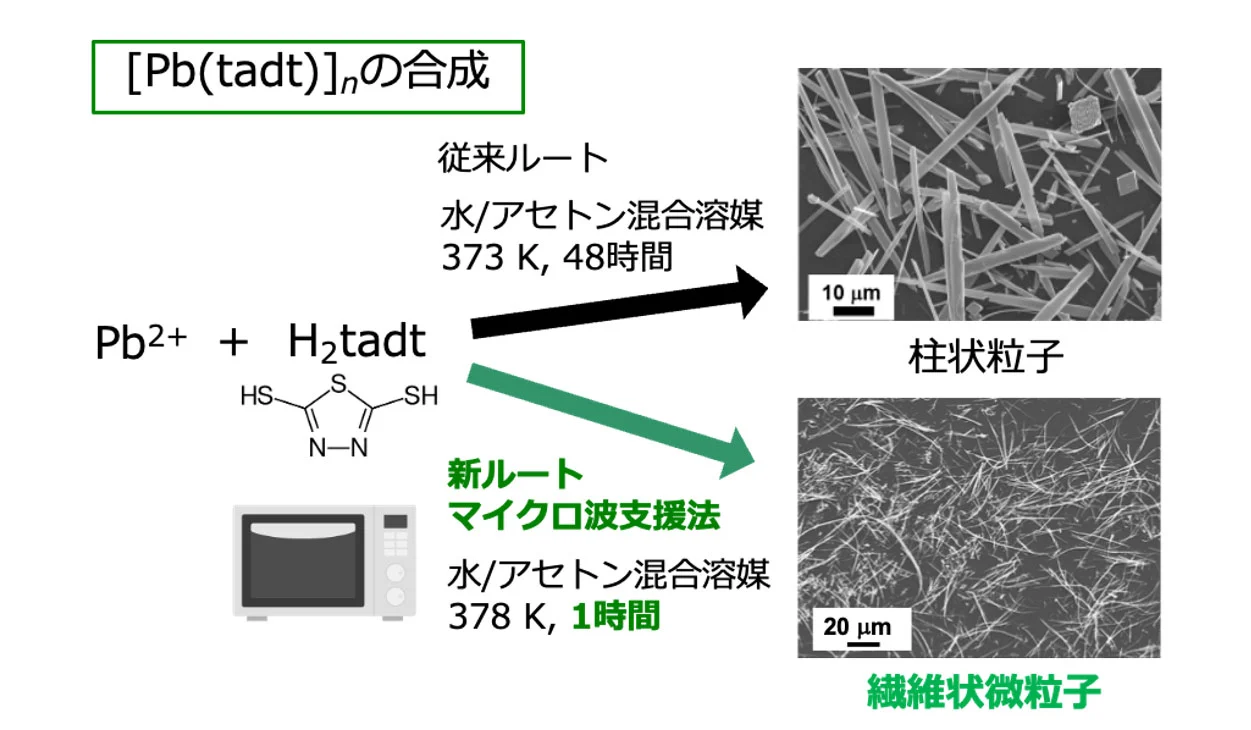

図1. [Pb(tadt)]nの合成方法

✳️ 固体光触媒によるCO2還元の効率10倍

再生可能エネルギーを活用してCO2を有用物質に高速変換

12月5日、光エネルギーを用いてCO2を再資源化する光触媒は,地球温暖化

や炭素エネルギー資源の枯渇といった難題に対する有望な解決策として,

40年以上も前から広く研究され,資源制約の小さい普遍元素を活用して高

効率に働く固体光触媒の開発は重要な課題となっている。

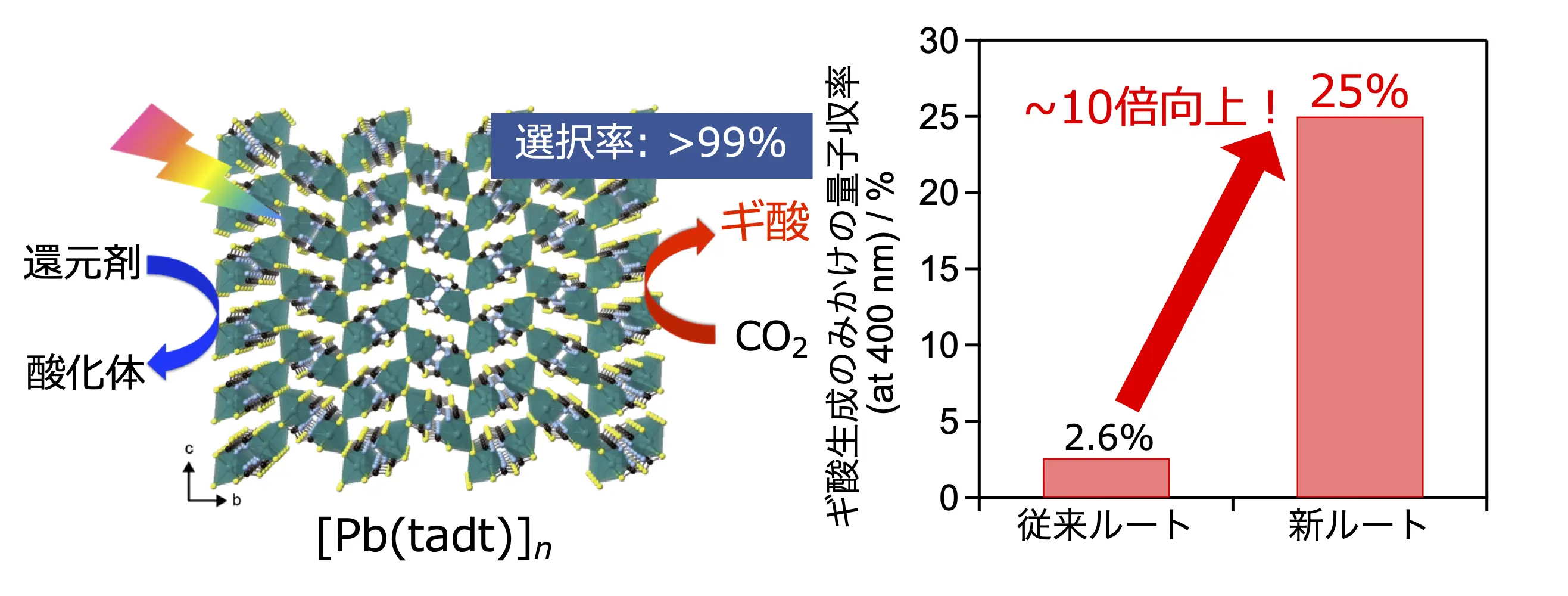

図2.[Pb(tadt)]nのCO2還元光触媒活性

東京科学大学の研究グループはマイクロ波を援用した溶液合成法により,

繊維状の[Pb(tadt)]nが得られることを見出した。合成温度や時間を最適

化した結果,この繊維状[Pb(tadt)]nは従来法で合成した柱状の[Pb(tadt

)]nと比べて高い比表面積を持ち,電子と正孔の再結合中心となる表面欠

陥も少ないことがわかった。そのため,繊維状[Pb(tadt)]nは99%以上の

高いギ酸生成選択率を維持したまま,25%という高いみかけの量子収率で

CO2をギ酸へ変換できることがわかった。この値は,可視光でCO2をギ酸

へ変換する光触媒の中では世界最高値となっている。

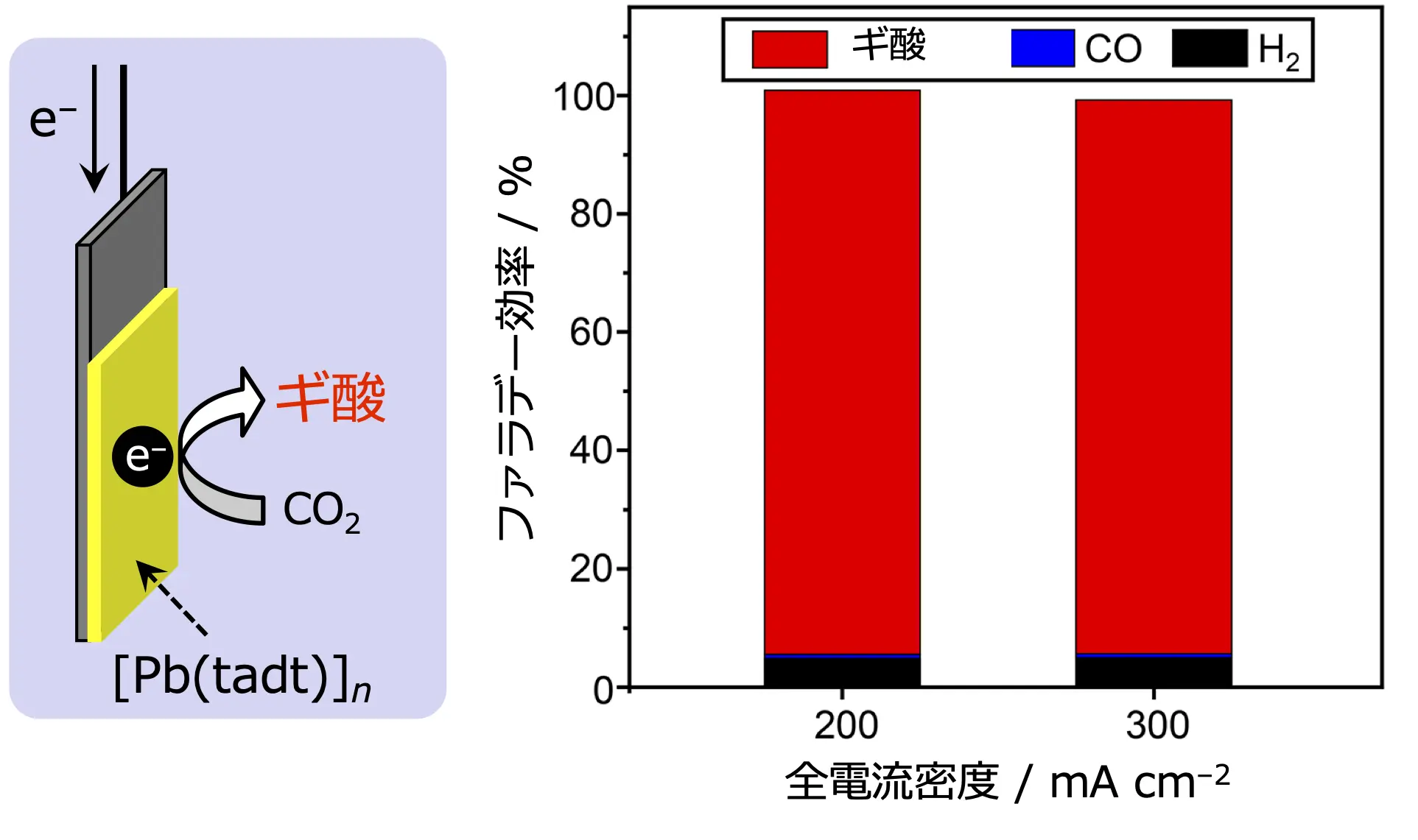

.図3. [Pb(tadt)]nを電極触媒としたCO2還元

さらには,同じ[Pb(tadt)]nを導電性基板上に固定してCO2電解に用いた

ところ,300mAcm–2の高い電流密度でCO2をギ酸へと変換できることもわ

かった。この時のギ酸生成のファラデー効率は90%以上に達し,こうした

高速電解条件でも[Pb(tadt)]nは高いギ酸生成選択率を維持できることが

示された。また,従来の鉛系の電極触媒では,高電流を流す条件では水の

還元による水素生成が併発し,CO2還元の選択率を低下させることが問題

になっていたが,[Pb(tadt)]nを用いた場合には水素生成はほとんど起き

ず,CO2還元の電極触媒として有用であることがわかった。

【展望】今後のさらなる材料探索と合成法の最適化によって,より小さな

エネルギーの印加で駆動する新たな触媒系の構築が期待できるとしている。

【掲載誌】

掲載誌:Advanced Functional Materials

論文タイトル:Fibrous Pb(II)-Based Coordination Polymer Operable as a

Photocatalyst and Electrocatalyst for High-Rate, Selective CO2-to-Formate

Conversion

DOI:10.1002/adfm.202417223

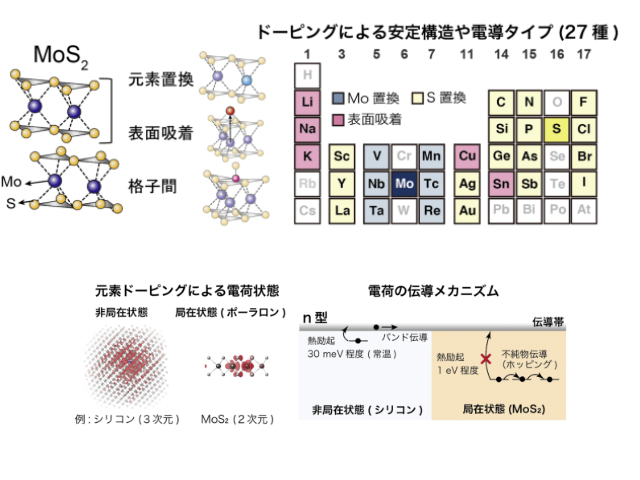

図1. (左)はMoS₂の原子構造と添加元素の安定位置。(右)の色を付けた

内からMoとSを除く27種の元素を、MoS₂にドーピングした場合の安定位

置を理論計算で求めた。

✳️ 2次元半導体中での添加元素の影響を予測

12月4日、東北大学の研究グループは,二硫化モリブデンに27種の元素を

導入した際の安定な原子構造や電気特性を,密度汎関数理論に基づく精緻

な計算機シミュレーションで明らかにした。

単層が原子3個分の厚さから成る遷移金属ダイカルコゲナイド(TMDC)は

優れた電気特性や光学特性を持つことから,次世代の電子デバイスへの応

用が期待されている。特にMoS2は最も精力的に研究がなされているTMDC

であり,ウエハースケールでの大面積化を実現していることから,従来の

シリコン半導体の限界を超えた,次世代デバイス材料として期待される。

一方,電界効果トランジスタなどのデバイス製造において,元素を添加す

るドーピングによって伝導キャリアを導入し,電気特性を制御する必要が

あることから,MoS2への元素ドーピングに関する研究が盛んに行なわれて

いる。しかし,実験で用いられる元素は,既にドーピング手法が確立され

ているReやニオブ(Nb)など数種類に限られている。添加する元素の影響

を系統的に調べることができれば,より電気特性の制御に適した元素の発

見や,ドーピングによるキャリア導入のメカニズムの正しい理解につなが

り結果としてデバイス応用におけるさらなる性能最適化が期待されていた。

同グループは,MoS2に導入した27種の元素ドーピングを対象に,密度汎

関数理論に基づいた理論計算を行なった。まず,各元素に対し,元素置換,

表面吸着,格子間配置など様々な配置を網羅的に計算することで添加元素

の安定位置を示し,添加元素ごとの安定な原子構造を明らかにした。

また,シリコンなどの3次元半導体では,伝導キャリアは,空間的に広がっ

た状態で安定となり,室温で容易に励起され伝導に寄与する。しかしMoS

2中では,添加元素の種類によらず,空間的に局在するポーラロン状態が安

定となり,深い準位を形成することが予測された。

この結果,室温では励起されないことから,実験で観測されている電気伝

導は,キャリアが伝導体を移動する通常のバンド伝導とは異なり,添加元

素間を飛躍しながら移動する不純物伝導であることが示唆され、これらの

理論予測は,最近実験で観測されているReを添加した際の原子及び電子構

造とも良い一致を示しており,予測の確からしさが実験からもサポートさ

れている。

【論文情報】

タイトル:Universal Polaronic Behavior in Elemental Doping of MoS2

from First-Principles

掲載誌:ACS Nano

DOI:10.1021/acsnano.4c08366

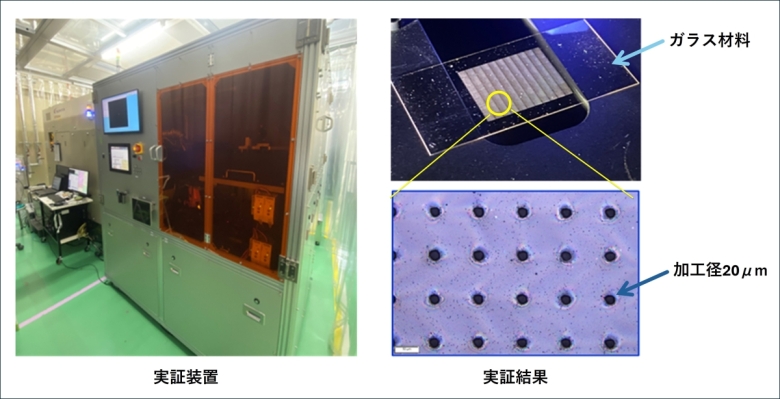

図1. 開発した高生産性微細加工実証装置と実証結果

✳️ ガラスへの高生産微細穴加工に成功

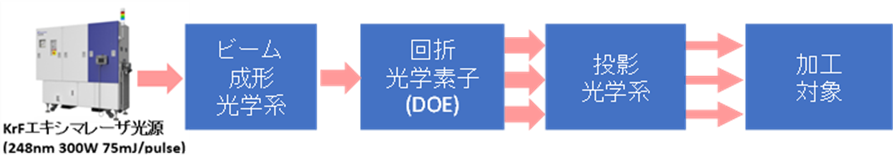

12月4日、ギガフォトンと早稲田大学はKrFエキシマレーザと深紫外域回

折光学素子(DOE)によるマスクレス同時多点加工技術を開発。

シリコンやガラスを材料としたインターポーザにより半導体チップと基板

を高密度に接続する技術(2.5次元化,3次元化)が求められている。しか

し,シリコンを用いたインターポーザは高コストかつ誘電率が大きいため

配線による電力ロスが大きく,代替として期待されるガラスも微細穴あけ

加工が難しいという問題があったが、ギガフォトンはガラスの難加工性の

問題を解決するためKrFエキシマレーザーと深紫外域回折光学素子(DOE)

を組み合わせた高生産性微細穴あけ加工方法を考案した。しかし,その実

現には,回折後の光を微細かつ均一に照射する必要があるため,DOEの高

性能化およびDOEを用いるための技術開発が課題となっていた。

今回,KrFエキシマレーザーと深紫外域DOEを組み合わせることにより,高

効率マスクレス同時多点加工方式を実現し,難加工材における高生産性微

細加工技術を開発した。具体的には,①DOEを用いた深紫外域同時多点加

工光学系の開発,②高ビーム品位KrFエキシマレーザ光源の開発,③アブレ

ーション学理研究による難加工材微細穴の高生産性照射プロセス開発を実

施した。これにより,ガラス材料への微細穴加工かつ高生産性を得るため

のレーザ照射要素技術が得られたとする。

図2. 同時多点加工方式概要

高生産性微細加工技術の開発で実現した技術をもとに,加工実証装置を製

作した。この実証装置にて,板厚100μmのガラス材料に対してマイクロビ

アを加工径20μm以下,アスペクト比5以上,かつ毎秒1000穴以上の直接加

工生産性を達成したという。これにより,高生産性微細加工技術の開発で

の成果を装置レベルで実証することができ,同時にこれまで問題であった

ガラス材料への微細穴加工,加工生産性を解決できることを実証できた。

【展望】

ガラス板厚200μmにおいても加工径20μm以下,アスペクト比10以上,か

つ毎秒1000穴以上の加工生産性が得られる見込みだとし,ギガフォトンで

はさらにガラス板厚1000μm以上の材料に対する加工径20μm以下,アスペ

クト比50以上の実証試験を進めていく。

【事業・プロジェクト概要】

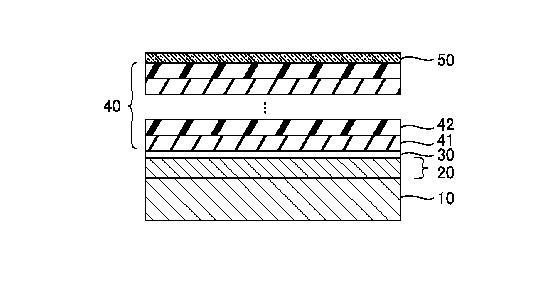

2. 特開特開2024-32822 表示装置及び表示装置の製造方法 デクセリアル

ズ株式会社

【要約】下図1のごとく、赤外センサと、表示部と、赤外センサ及び表示部

の前面に設けられた反射防止層とを備え、反射防止層が、赤外センサ及び

表示部側から光学厚みが41nm~52nmである第1の高屈折率層411

と、光学厚みが41nm~53nmである第1の低屈折率層412と、光

学厚みが302nm~313nmである第2の高屈折率層413と、光学

厚みが135nm~196nmである第2の低屈折率層414とからなる。

高い赤外線透過率を有する反射防止層を備える表示装置及び表示装置の製

造方法を提供する。

図1は、本技術を適用させた反射防止フィルムを模式的に示す断面図

【符号の説明】

10 基材、20 ハードコート層、30 密着層、40 反射防止層、

50 防汚層、60 ベースフィルム、61 巻出ロール、62 巻取ロール、

71 第1のキャンロール、72 第2のキャンロール、81 第1の光学

モニター、82 第2の光学モニター

【発明の効果】 表示装置の前面には、赤外線に応答する赤外センサ(IR)

センサが設置されることがある。このため、表示装置の前面に設けられる

反射防止フィルムは、赤外線の透過率が高いものが望まれている(例えば、

特許文献1参照。)。また、近年、折りたためる有機ELディスプレイ、

いわゆるフォルダブルディスプレイに対応する優れた屈曲性を有する反射

防止フィルムが望まれている。

しかしながら、反射防止フィルムの赤外線の透過率を高くすることと、反

射防止フィルムの厚みを極力薄く抑えることを両立することは困難であっ

た。本技術によれば、高い赤外線透過率を有する反射防止層を備える表示

装置及び表示装置の製造方法を得ることができる。

図4. 薄膜形成装置の概略を示す斜視図

3. 特開2024-029570 感光性表面処理剤、パターン形成用基板、積層体、ト

ランジスタ、パターン形成方法及びトランジスタの製造方法 株式会社ニコ

ン・学校法人神奈川大学

【要約】記式(M1)で表される化合物を含む、感光性表面処理剤。(式

(M1)中、R1は水素原子又はtert-ブトキシカルボニル基又はエ

ステル系保護基であり、R2は水素原子又は炭素数1~6のアルキル基で

あり、mは1以上の整数であり、Xはハロゲン原子又はアルコキシ基であ

る感光性表面処理剤の提供である。

図1. 本実施形態のパターン形成方法を説明するための模式図

【0054】

次に、図1(c)に示すように、所定のパターンの露光領域を有するフォ

トマスク13を用意する。露光方法としては、フォトマスクを用いる手段

に限られず、レンズやミラーなどの光学系を用いたプロジェクション露光、

空間光変調素子、レーザービームなどを用いたマスクレス露光等の手段を

用いることができる。なお、フォトマスク13は、感光性表面処理剤層10

と接触するよう設けてもよいし、非接触となるよう設けてもよい。

図2. 本実施形態のトランジスタの製造方法を説明するための模式図

【符号の説明】【0117】

11:基板、10a:感光性表面処理剤、10:感光性表面処理剤層、

13:フォトマスク、14:アミノ基発生部、12:アミノ基未発生部、

15:触媒層、16:めっき層、17:絶縁体層、18:めっき層(ソー

ス電極)、19:めっき層(ドレイン電極)、21:半導体層

[めっき配線の製造5]

樹脂膜を脱保護処理行わず、乾燥基板のまま波長365nm光を2000

mJ/cm2露光に変更した以外は、上記[めっき配線の製造1]に記載

の方法と同様にめっき配線を作製した。

【0114】[めっき配線の評価]

図3A、図3Bに実施例でめっき配線処理を行った、PET基板の光学顕

微鏡(株式会社キーエンス製、VHX-7000)像をそれぞれ示す。

図3Aは、PET基板に上記めっき配線の製造1~4で加工したL/S=

100/100、5/5の光学顕微鏡像である。加工したL/S=1/1~

9/9umの光学顕微鏡像である。

【0115】下図3A及び図3Bから、高精細の良好なめっき配線が形成さ

れていることが、目視及び顕微鏡によって確認できた。

【0116】 下図4A及び図4Bに実施例で樹脂膜に対し露光、めっき配

線処理を行った結果を示す。(図4B不記載)

図4Aは、PET基板上の樹脂膜の分子構造である。

図4Bは、上記めっき配線の製造5で加工したPET基板の全体像である。

図4A及び図4Bから、波長365nm光を2000mJ/cm2照射し

てもなお、脱保護されることなく意図しないアミンの発生を抑制できてお

り、樹脂膜の状態であれば意図せずアミンが生成されることがない。すな

わち光安定性に優れ遮光保管する必要がないことが確認できた。

3. 特開2013-010342積層体とその製造方法及びそれを用いたデバイス構

造体の製造方法 東洋紡株式会社

【要約】下図1のごとく、ポリイミドフィルム6として、少なくとも支持体

ポリイミドフィルム6とが対向する面の少なくとも一方にカップリング剤

を用いて、接着剥離強度は異なり表面粗さは略同一である良好接着部分と

易剥離部分とを形成するパターン化処理を施した後、重ね合わせて加圧加

熱処理することとし、ポリイミドフィルム6は、70モル%以上がベンゾ

オキサゾール構造を有する芳香族ジアミン類を主成分とするジアミン類と

テトラカルボン酸類との反応によって得られる各種デバイスを積層するた

めの基材とするためのポリイミドフィルムと支持体との積層体であって、

デバイス作製時の高温プロセスにおいても剥がれることなく、しかもポリ

イミドフィルム上にデバイスを作製した後には容易に支持体からポリイミ

ドフィルムを剥離することができる積層体を提供する。

図1 本発明の積層体の製造方法の一実施態様を示す模式図

【符号の説明】【0201】

1:ガラス基板 2:カップリング処理層 3:UV光遮断マスク

4:カップリング処理層UV未照射部 5:カップリング処理層UV照射

部 6:ポリイミドフィルム 7:カップリング処理層UV照射部上のポ

リイミドフィルム 8:デバイス 10:良好接着部分 20:易剥離部分

101:積層体(基板)102:Al 103:陽極化成膜(Al2O3)

104:第一窒化シリコン 105:水素化非晶質シリコン 106:第

二窒化シリコン 107:非晶質シリコンn層 108:Cr・Al層

109:ゲート配線 110:信号線 111:ゲート配線バスライン

112:透明電極 201:積層体(基板) 202:第一電極 203:

発光層 204:第二電極 205:隔壁 206:保護膜

【発明の4効果】 本発明の製造方法で得られる積層体は、デバイスを積層

した際に易剥離部分のポリイミドフィルムを切り抜くことにより、容易に

支持体から剥離することができる。しかも、これら積層体は、金属化など

の工程にも耐え得るものであり、その後のパターン作製においても良好な

パターンを得ることができる。したがって、本発明の積層体は、極小薄の

ポリイミドフィルム上のデバイス構造体などの製造過程に有効に使用でき、

極薄の絶縁性、耐熱性、寸法安定性に優れた高分子フィルム上に、精度よ

く回路やデバイス形成ができる。それ故に、センサー、表示デバイス、プ

ローブ、集積回路、およびこれらの複合デバイス、アモルファスSi薄膜

太陽電池、SeやCIGS系化合物半導体薄膜太陽電池基板およびこれら

を使った太陽電池などのデバイス構造体の製造に有用であり、産業界への

寄与は大きい。

4. 特開2023-116036 パターン転写用積層体及び転写方法 学校法人ト

ヨタ学園他

【要約】下図2のごとく、フォトマスク、水溶性樹脂塗布層及び感光性レジ

スト層をこの順で積層させてなり、フォトマスクと水溶性樹脂塗布層は、

その界面で剥離可能であるパターン転写用積層体で、パターニング基材に

感光性レジスト層等を介してフォトマスクを密着させて感光をさせるも

のではなく、水溶性樹脂塗布層と感光済みの感光性レジスト層を基本とす

る層を、表面が平面、又は平面ではないパターニング基材に積層させて、そ

の後の処理を行なうことができる。

図2.パターン転写用積層体のフォトマスク面側から紫外線を照射し露光す

ることで、感光性レジスト層に潜像を形成する図

【符号の説明】【0056】

1:パターン転写用積層体 1A:潜像パターンを有するパターン転写用

積層体 1B:フレームを有するパターン転写用積層体 2:感光性レジ

スト層 2A:紫外光が照射された感光性レジスト 2B:紫外光が遮光

され元の状態の感光性レジスト 3:水溶性樹脂塗布層 4:フォトマスク

5:スピン成膜用ヘッド 6:紫外線 7:フレーム 8:パターニング

用平面基材 9:パターニング用立体基材(湾曲面)

【発明の詳細な説明】

【技術分野】【0001】

本発明は、フォトマスクに用意された微細パターンを忠実にフォトレジス

ト膜に転写することが求められる、フォトリソグラフィ微細加工技術に関

する。

【背景技術】【0002】

ICやMEMSに代表されるデバイスは、高精度で複雑な構造が高度に組

み合わされており、微細形状を一括で高い生産性と共に製作できるフォト

リソグラフィ技術によって量産されている。生産性を高めるには、より微

細なパターンを感光性レジスト膜に形成することがポイントとなる。通常

は、レジスト膜を基材に成膜し、パターン状に紫外光照射することでパタ

ーンを転写する。

半導体産業は歴史的にみて、2μmより細かな解像力が求められるように

なった1980年頃に、ガラスマスクを基板に近接させる方法から、マス

クパターンを光学的に縮小した像を露光するステッパを利用する方法に移

った。微細パターンを安定に形成することが求められるようになり、ガラ

スマスクを物理的に近接させる方法では、精度が安定して得られなくなっ

たことを意味する。ステッパを利用する場合であっても、基板面は高度に

平坦であることが求められる。これはフォトマスクの平面と基板の平面が、

ステッパ装置のレンズを介して平面同士を光学的に一致する関係にするた

めである。平面度の確保には、大きな努力が払われている。基材が立体に

なると、上記技術では対応できなくなる。

【0003】 フォトマスク上に用意された微細パターンを、忠実に感光性

レジストに転写する技術については、例えば特許文献1~4、非特許文献

1~3に開示されている。

特許文献1では、立体構造を有するプラスチック成形品の形状に合わせ

て作られた、立体フォトマスクを密着させて露光する方法が開示されてい

る。フォトマスクの材料としては、合成樹脂あるいは金属等を用いる。し

かしながら、立体形状の上に微細パターン状のフォトマスクを作る方法が

別途必要となる。また、フォトレジストを露光する際に、複数の方向から

フォトレジストを露光させると共に、露光すべきレジスト面以外の面を遮

光マスクで遮光しないと、フォトレジストは均等に露光されない。立体

形状ごとに調整が必要な特殊なフォトマスク、及び露光装置が必要になる。

特許文献2には、電子部品の外部接続部がどのような形状であっても、接

触子に確実に接触できる接触子製作方法が開示されている。波長の短いX

線を利用することで、回折を少なくし、マスクと露光部分に隙間があって

も露光パターンが劣化することを避けている。X線用の露光装置は特殊で

高価である。更にマスクについても、X線を遮るために厚い金属膜が必要

となり、特殊で高価になる。

特許文献3には、立体成形品に電気回路パターンを形成する立体マスクが

開示されている。この立体マスクは、光造形法により作製した造形物の表

面に不透明性塗膜を施すことにより得たものである。この立体マスクを平

面フィルムマスクと接合することによって所望のパターンの開口部を有し、

密着されるべき面の立体形状に加工されたフォトマスクを得る。このフォ

トマスクを、予め感光性レジストを成膜した立体成形品に密着配置し、露

光・現像することにより立体的で微細な電気回路パターンが形成された立

体回路成形体を得る。パターンをより微細化するには、立体マスク側、立

体成形品の両方で精度良く製作することに加え、立体表面の全ての面で密

着が必要となるため、これを実現することは難しい。

特許文献4には、水溶性樹脂を持つシート上に感光性レジスト膜を用意し、

感光性レジスト膜を基材に貼り付ける前に、フォトマスクと感光性レジス

ト膜を密着させて露光することで微細パターンを潜像として用意しておく

方法が開示されている。立体基材に貼り付けてから現像することで、パタ

ーンを立体上に転写する方法である。シートはほぼ平面であるため、フォ

トマスクに密着することが容易である。例示されたパターン幅は2μmで

あるが、広域で安定にパターンを得るに至っていない。フォトマスクとレ

ジスト膜を別々の部品として用意し、光の波長を400nm程度の紫外光

とする限り、パターン幅2μmが現実的な限界となる。

【0004】 非特許文献1には露光装置技術について網羅的に説明され

ている。ステッパはレンズを介して、マスク平面とウェハ平面を光学的に

一致させる原理を有するが、ウェハの平面度を出すために、ウェハの平面

矯正技術が紹介されている。そこでは、真空チャックの真空引き用の溝が

ウェハを変形させることは勿論、ウェハ裏面とチャック表面の間に挟まっ

た微小な塵もデフォーカスの原因となることが示されている。附表4には

ニコン社とキヤノン社の露光装置開発年表があり、ニコン社とキヤノン社

の開発機種とその解像力が示されている。初期のステッパは、1970年代

後半から導入されており、解像力が2から1μmであったことが分かる。

非特許文献2には、射出成形品の表面に電気回路を形成する立体回路基

板(Molded Interconnect Device)が記載され

ている。機械的機能と電気的機能とを持ったプラスチック射出成形品で

ある。その製作は、a.基板が複数アレイ状に並んだシートをまず用意し、

b.金属薄膜を全面にスパッタリング蒸着し、c.レーザ描画により回路

パターン形状の輪郭部の金属薄膜を除去し、d.めっきし、e.シートか

ら個別に切断する、ものである。上記c.のレーザ描画は一点加工を繰り

返すものである。高密度回路を形成するためには一点加工サイズを微細化

することは必須となる。しかし、レーザスポットを小さくすると、一点で

の加工量が減り、同じ面積であっても時間をかけて処理する(面積は長さ

の2乗で増加する)ことになるため、生産性は低下する。また、微細化の

ためにはレーザを大きなNA値を持つレンズで集光することになるが、そ

の焦点深度はNAの2乗で狭くなるため、オートフォーカスの制限が厳し

くなる。立体形状に合わせて行うことは技術的に難しくなる。2014年

5月時点のパンフレットに、最小線幅50μm、パターン間距離50μmの

記述がある。

非特許文献3には、微細パターンを掘り込んだ型を、ポリマー材を成膜

した基板に押し付けることで、そのパターンを大量に転写するナノインプリ

ント技術に関する解説である。大面積の型の開発が進んだことで、用途が

拡大し、量産が広がりつつあることが開示されている。以前の任意のナノ

パターンは、電子ビームリソグラフィで製造するマスターモールドの製造

コストが高く(10~20nm幅パターンでは2~3cmマスター型で

1000万円/枚)、インプリント特有に生じる欠陥発生の技術課題も多

かった。このため、光リソグラフィの既存半導体製造技術に対して大きな

優位性を示せなかった。100nm程度のパターンで良い新用途は、例え

ば、液晶パネルの反射防止層形成、偏光フィルム、有機ELパネルの光取

り出し効率向上、自動車の窓ガラス等の撥水加工、微細なマイクロレンズ

アレーから大型レンズまでの光学部品、立体的な細胞の培養等がある。こ

れには、アルミの陽極酸化で作る構造等、自然に構造を発生させる技術が

利用された。

また、フォトリソグラフィは、微細形状を一括で高い生産性と共に製作で

きる長所を持つ。設備コストを抑えることができ、転写可能なパターンが

微細になるほど、基材への付加価値を高くできる優れた方法と言える。し

かし、これを高い自由度と共に実現できる方法は見い出されていない。感

光性レジスト膜を基材面に用意し、フォトマスクを近接させて露光する微

細パターン転写方法は、アライナ装置が確立されていると共に、その維持

費が比較的安価であるため現在でも広く利用されている。但し、実際に転

写可能なパターンサイズは2μm程度に留まる。これよりも微細なパターン

を転写しようとしても、フォトマスクのガラス透明部を通り抜けた紫外線

が、フォトマスクとレジスト膜間の隙間で不可避的に光回折し、パターン

が崩れるためである。2μmよりも微細なパターンを得るには、ステッパが

利用される。ステッパは装置とその維持費が高額になる。この維持費を節

約できるマスクレス露光装置が市場に出ているが、装置購入に数千万円は

下らず高価である。幅1μm程度のフォトマスクは1枚10万円程度であ

り、これを用いてパターン転写が忠実にできるならば理想的である。なお、

高精度な平面でない基材(例えば、曲面や溝付き基材)に、2μm以下の

パターンを転写することはステッパやマスクレス露光装置を用いても難し

い。

【先行技術文献】

【特許文献】【0005】

【特許文献1】特開平7—286280公報

【特許文献2】特開2005—79055公報

【特許文献3】特開平9—319068公報

【特許文献4】特開2017—071202公報

【非特許文献】【0006】

【非特許文献1】「露光装置技術発展の系統化調査」高橋一雄、国立科学

博物館 技術の系統化調査報告 第6集(平成18(2006)年3月31

日)http://sts.kahaku.go.jp/diversity/

document/system/pdf/022.pdf

【非特許文献2】パナソニック株式会社、3D実装デバイスMIPTEC

(パンフレットその他、「MID用高速レーザ加工システム」進藤崇、高

橋博、パナソニック電工技法(vol.57、No.3)、pp.10—15)

【非特許文献3】「ナノインプリントに新風 大面積化で用途も拡大」日

経エレクトロニクス(2014.3.14)pp.49—58

この項つづく

『back number :クリスマスソング』2015年11月

『back number :クリスマスソング』2015年11月●今日の言葉:「賢明」と「寛容」の時代