彦根藩二当主である井伊直孝公をお寺の門前で手招き雷雨から救った

と伝えられる招き猫と井伊軍団のシンボルとも言える赤備え(戦国時

代の井伊軍団編成の一種、あらゆる武具を朱りにした部隊編成のこと

)と兜(かぶ と)を合体させて生まれたキャラクタ-。

と伝えられる招き猫と井伊軍団のシンボルとも言える赤備え(戦国時

代の井伊軍団編成の一種、あらゆる武具を朱りにした部隊編成のこと

)と兜(かぶ と)を合体させて生まれたキャラクタ-。

✳️ ソーラーネット建材事業全盛時代

特開2025-25744 固体酸化物形セルの製造方法 株式会社アイシン

【要約】

下図2のごとく、多孔状の金属支持体により支持される固体酸化物形

セルの製造方法は金属支持体の耐熱温度を超える温度で高温焼成する

ことにより固体電解質層を形成する高温焼成工程と、固体電解質層を

含むセラミック積層体および金属支持体の少なくとも一方に接着層と

なる接着ペーストを塗布する塗布工程と、接着ペーストを介して貼り

合わせたセラミック積層体および金属支持体を、耐熱温度以下の温度

で低温焼成して接着する低温焼成工程と、を含む。固体電解質層の緻

密性を確保しつつ、固体電解質層を含むセラミック積層体とそれを支

持する金属支持体との接着部分の耐久性を確保する。

特開2025-25744 固体酸化物形セルの製造方法 株式会社アイシン

【要約】

下図2のごとく、多孔状の金属支持体により支持される固体酸化物形

セルの製造方法は金属支持体の耐熱温度を超える温度で高温焼成する

ことにより固体電解質層を形成する高温焼成工程と、固体電解質層を

含むセラミック積層体および金属支持体の少なくとも一方に接着層と

なる接着ペーストを塗布する塗布工程と、接着ペーストを介して貼り

合わせたセラミック積層体および金属支持体を、耐熱温度以下の温度

で低温焼成して接着する低温焼成工程と、を含む。固体電解質層の緻

密性を確保しつつ、固体電解質層を含むセラミック積層体とそれを支

持する金属支持体との接着部分の耐久性を確保する。

【特許請求の範囲】

【請求項1】 多孔状の金属支持体により支持される固体酸化物形セ

ルの製造方法であって、 前記金属支持体の耐熱温度を超える温度で高

温焼成することにより固体電解質層を形成する高温焼成工程と、 前記

固体電解質層を含むセラミック積層体および前記金属支持体の少なく

とも一方に接着層となる接着ペーストを塗布する塗布工程と、 前記接

着ペーストを介して貼り合わせた前記セラミック積層体および前記金

属支持体を、前記耐熱温度以下の温度で低温焼成して接着する低温焼

成工程と、 を含む固体酸化物形セルの製造方法。

【請求項2】 前記高温焼成工程では、前記固体電解質層を形成してか

ら、前記固体電解質層の一方の面側にアノード層を積層して前記耐熱

温度を超える温度で高温焼成することにより前記セラミック積層体を

形成し、 前記塗布工程では、前記セラミック積層体の前記アノード

層側に前記接着ペーストを塗布する、請求項1に記載の固体酸化物形

セルの製造方法。

【請求項3】 前記低温焼成工程では、前記セラミック積層体および前

記金属支持体を接着してから、前記固体電解質層の他方の面側にカソ

ード層を積層して前記耐熱温度以下の温度で低温焼成する、 請求項2

に記載の固体酸化物形セルの製造方法。

【請求項4】 前記塗布工程では、前記アノード層と同じ材料組成の前

記接着ペーストを塗布する、 請求項2に記載の固体酸化物形セルの製

造方法。

【発明の詳細な説明】

【背景技術】 従来、電極層や電解質層が金属支持体に支持された固体

酸化物形セルの製造方法として種々の方法が提案されている。例えば、

特許文献1には、金属支持体の上にカソード層である電極層と、電解

質層とを形成して焼成してから、電解質層上にアノード層である電極

層を形成して焼成するものにおいて、金属支持体の過度の酸化を避け

るために900℃や950℃などの低温で焼成するものが開示されて

いる。

特許文献2には、金属支持体の上に電極層を形成して焼成し、その電

極層を覆うように緩衝層や電解質層を形成して焼成し、さらに電解質

層の上に反応防止層や電極層を形成して焼成を行うものにおいて、低

温焼成法やエアロゾルデポジション法、溶射法、スパッタリング法な

どを用いるものが開示されている。いずれの方法を用いる場合でも、

金属支持体の劣化を抑制するため、1100℃以下の低温で行うもの

としている。

特許文献3には、金属支持体の上にエアロゾルデポジション法により

空気極を形成し、空気極上にスパッタリング法により電解質層を形成

し、さらに電解質層上にスパッタリング法により燃料極を形成するも

のが開示されている。

また、特許文献4には、金属支持体にペースト状の結晶化ガラスを

塗布し、アノード層と電解質層とカソード層とが事前に1400℃で

焼成された発電部を結晶化ガラス上に載置して、820℃などの低温

で焼成することで、金属支持体と発電部とを接着するものが開示され

ている。また、結晶化ガラスには、導電性材料として白金や銀などを

含むものとしている。

【背景技術】 従来、電極層や電解質層が金属支持体に支持された固体

酸化物形セルの製造方法として種々の方法が提案されている。例えば、

特許文献1には、金属支持体の上にカソード層である電極層と、電解

質層とを形成して焼成してから、電解質層上にアノード層である電極

層を形成して焼成するものにおいて、金属支持体の過度の酸化を避け

るために900℃や950℃などの低温で焼成するものが開示されて

いる。

特許文献2には、金属支持体の上に電極層を形成して焼成し、その電

極層を覆うように緩衝層や電解質層を形成して焼成し、さらに電解質

層の上に反応防止層や電極層を形成して焼成を行うものにおいて、低

温焼成法やエアロゾルデポジション法、溶射法、スパッタリング法な

どを用いるものが開示されている。いずれの方法を用いる場合でも、

金属支持体の劣化を抑制するため、1100℃以下の低温で行うもの

としている。

特許文献3には、金属支持体の上にエアロゾルデポジション法により

空気極を形成し、空気極上にスパッタリング法により電解質層を形成

し、さらに電解質層上にスパッタリング法により燃料極を形成するも

のが開示されている。

また、特許文献4には、金属支持体にペースト状の結晶化ガラスを

塗布し、アノード層と電解質層とカソード層とが事前に1400℃で

焼成された発電部を結晶化ガラス上に載置して、820℃などの低温

で焼成することで、金属支持体と発電部とを接着するものが開示され

ている。また、結晶化ガラスには、導電性材料として白金や銀などを

含むものとしている。

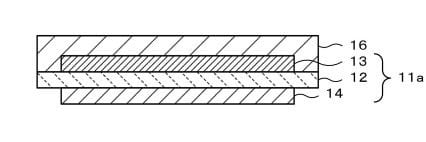

【図1】固体酸化物形セル10の概略構成

【符号の説明】 10,10A 固体酸化物形セル、11,11a セ

ラミック積層体、12 固体電解質層、13 アノード層、14 反応

防止層、15 カソード層、16 接着層、18 金属支持体、18o

貫通穴、19 シール部。

【図3】固体酸化物形セル10の製造の様子を示す模式図

【符号の説明】 10,10A 固体酸化物形セル、11,11a セ

ラミック積層体、12 固体電解質層、13 アノード層、14 反応

防止層、15 カソード層、16 接着層、18 金属支持体、18o

貫通穴、19 シール部。

【図3】固体酸化物形セル10の製造の様子を示す模式図

【図4】固体酸化物形セル10の製造の様子を示す模式図

【図5】固体酸化物形セル10の製造の様子を示す模式図

ー中 略ー

【発明を実施するための形態】 本開示の実施形態について図面を用

いて説明する。図1は、固体酸化物形セル10の概略構成図である。

固体酸化物形セル10は、セラミック積層体11と、セラミック積層

体11を支持する多孔状の金属支持体18と、セラミック積層体11

と金属支持体18とを接着(接合)する接着層16とを備える。セラ

ミック積層体11は、固体電解質層12と、固体電解質層12の一方

の面側(図1の下側)に設けられたアノード層(燃料極層)13と、

固体電解質層12の他方の面側(図1の上側)に設けられた反応防止

層14およびカソード層(空気極層)15と、を備える。本実施形態

では、接着層16は、セラミック積層体11のアノード層13側と金

属支持体18との間に形成されている。【0014】

アノード層13には、燃料ガスとして水素が導入され、カソード層1

5には、空気が導入される。そして、カソード層15では、酸化物イ

オン(O2-)が生成され、当該酸化物イオンが反応防止層14や固体

電解質層12を透過してアノード層13で水素と反応することにより

電気エネルギが得られる。なお、固体酸化物形セル10は、燃料電池

セルとして用いる他、電解セルとして用いることもできる。固体酸化

物形セル10を電解セルとして用いる場合、アノード層13には、燃

料ガスとして水蒸気が導入され、カソード層15には、空気が導入さ

れる。そして、図示しない電源により固体酸化物形セル10の端子間

に所定電圧の電力が供給されると、アノード層13に導入された水蒸

気はアノード層13において電解作用により水素と酸素イオン(O2-)

とに分解され、当該酸素イオンが固体電解質層12や反応防止層14

を透過することでカソード層15において酸素が生成される。

【0015】 固体電解質層12は、Y,Sc,Caなどの希土類元

素から選ばれる1種または2種以上をドープした安定化ジルコニア(

例えば、YSZやScSZ)、Gd,Y,Smなどの希土類元素から

選ばれる1種または2種以上をドープしたセリア(例えば、GDC)、

La,Sr,Ga,Mg,Coから選ばれる1種または2種以上をド

ープしたランタンガレート(例えば、LSGM)、などを用いること

ができる。特に、ジルコニア系のセラミックスが好適に用いられる。

固体電解質層12の成膜は、一般的には、スクリーン印刷法が用いら

れるが、ドクターブレード法などの他の方法を用いることもできる。

【0016】 アノード層13は、例えば、高い水素酸化活性を示す

NiやFeなどの触媒金属とY,Sc,Caなどの希土類元素から選

ばれる1種または2種以上をドープした安定化ジルコニアとの混合体

(例えば、NiO-ScSZやNi-ScSZ、NiO-YSZ、Ni-

YSZなど)、NiやFeなどの触媒金属とGd,Y,Smなどの希

土類元素から選ばれる1種または2種以上をドープしたセリアとの混

合体(例えば、NiO-GDCやNi-GDCなど)、NiやFeな

どの触媒金属とLa,Sr,Ga,Mg,Coから選ばれる1種また

は2種以上をドープしたランタンガレートとの混合体、などを用いる

ことができる。アノード層13の成膜は、一般的には、スクリーン印

刷法が用いられるが、他の方法を用いることもできる。【0017】

カソード層15は、FeやCoを含むペロブスカイト型酸化物を用い

ることができ、例えば、La1-xSrxCo1-yFeyO3-δ系酸化物(

LSCF,x=0.4、y=0.8、δ=0等)を用いることができ

る。この他、低温作動時(例えば、600~700℃程度)でも触媒

活性が高い等の観点から、La1-xSrxCoO3-δ系酸化物やSm1-x

SrxCoO3-δ系酸化物等も好適である。カソード層15の成膜は、

一般的には、スクリーン印刷法が用いられるが、他の方法を用いるこ

ともできる。【0018】

反応防止層14は、例えば、セリアCe(+4価)の一部を希土類カ

チオン(+3価)でドープ(置換)したセリア系材料(GDC)など

を用いることができる。本実施形態では、固体電解質層12とカソー

ド層15との間に形成される反応防止層14を例示するが、固体電解

質層12とアノード層13との間に反応防止層が形成されてもよい。

また、これらの反応防止層が形成されなくてもよい。【0019】

接着層16は、アノード層13と同様に、金属もしくは金属酸化物と

安定化ジルコニアとの混合体(例えば、NiO-ScSZやNi-Sc

SZ、NiO-YSZ、Ni-YSZなど)、金属もしくは金属酸化

物とセリアとの混合体(例えば、NiO-GDC、Ni-GDCなど)、

などを用いることができる。本実施形態では、アノード層13と接着

層16とを同じ材料組成とし、例えばNiO-ScSZの接着ペース

トを用いて形成する。なお、接着層16は、接着性を有する接着ペー

ストであればNiOやNi以外の粒子を主成分としてもよく、例えば

Fe2O3やCuOなどでもよい。また、安定化ジルコニアやセリアを

含まなくてもよい。【0020】

金属支持体18は、その上部に設置されるセラミック積層体11(ア

ノード層13や固体電解質層12、カソード層15等)の強度を保つ

ための支持体としての役割を担う。金属支持体18としては、電子伝

導性、耐熱性、耐酸化性および耐腐食性に優れた材料が用いられる。

例えば、フェライト系ステンレス、オーステナイト系ステンレス、ニ

ッケル合金などが用いられる。特に、マンガン、クロムを含むフェラ

イト系ステンレス合金を用いることが好適である。これは、固体電解

質層12やアノード層13の材料として用いられるYSZやGDCな

どと熱膨張係数が近く、600℃~1000℃で作動する固体酸化物

形セル10において、セラミック積層体11との熱膨張差が生じにく

いためである。【0021】

金属支持体18には、一方の面(接着層16側の面)と他方の面(接

着層16とは反対側の面)とを上下方向に貫通する複数の貫通孔18o

が形成されている。貫通孔18oは、金属支持体18の他方の面から

一方の面へ気体を透過させる機能を有し、アノード層13には、金属

支持体18の貫通孔18oと接着層16とを介して燃料ガスが供給さ

れる。貫通孔18oは、例えば、レーザや化学エッチング加工などに

より形成することができる。なお、金属支持体18は、気体透過性を

有する多孔質金属を用いることもできる。【0022】

次に、固体酸化物形セル10の製造方法について説明する。図2は、

固体酸化物形セル10の製造方法の一例を示す工程図である。図3~

図6は、固体酸化物形セル10の製造の様子を示す模式図である。ま

た、図7は、各層の厚みと焼成温度の一例を示す説明図である。なお、

本実施形態では、金属支持体18の耐熱温度以下(例えば約1100

℃以下)の温度を低温、耐熱温度を超える温度を高温といい、低温領

域での焼成を低温焼成、高温領域での焼成を高温焼成という。

【0023】 固体酸化物形セル10の製造では、まず、固体電解質層

12を、緻密成膜に必要な1300℃以上、例えば1500℃などの

高温(第1温度)で高温焼成することにより形成する(工程S100)。

工程S100では、例えばYSZ(例えば3YSZ)とScSZ(例

えば10ScSZ)との混合粉末を溶媒に分散させたスラリーを作製

し、作製したスラリーをドクターブレード法によって焼成後の厚みが

10~15μm程度となるように電解質膜を作製する。そして、成形

した電解質膜から所定サイズのシートを切り出して、例えば150

0℃で高温焼成することにより、固体電解質層12を形成する。

【0024】 次に、アノード層13と反応防止層14とを例えば

1350℃などの高温(第2温度)で高温焼成することにより形成す

る(工程S110)。工程S110では、例えば固体電解質層12の

一方の面(図1や図3の上面)に反応防止層14となるGDCの膜を

焼成後の厚みが3~5μm程度となるようにスクリーン印刷する。次

に、固体電解質層12の上下を反転させて、固体電解質層12の他方

の面(図1や図3の下面)にアノード層13となるNiO-ScSZ

の膜を焼成後の厚みが4~6μm程度となるようにスクリーン印刷す

る。そして、例えば1350℃で高温焼成することにより固体層12

とアノード層13と反応防止層14とが積層されたセラミック積層体

11aを形成する(図3参照)。なお、カソード層15まで積層され

たセラミック積層体11と区別するため、セラミック積層体11aと

いう。このセラミック積層体11aは、自立膜としてハンドリングが

可能である。【0025】

続いて、セラミック積層体11aのアノード層13側の面(図3の下

面)に接着層16となる接着ペーストを塗布する(工程S120)。

工程S120では、図3のセラミック積層体11aの上下を反転させ

て、NiO-ScSZの膜を焼成後の厚みが10~50μm程度とな

るようにスクリーン印刷により塗布する(図4参照)。そして、塗布

した接着ペースト(NiO-ScSZ)を介してセラミック積層体1

1aと金属支持体18(例えば厚み300μm)とを貼り合わせて(

工程S130,図5参照)、例えば1000℃などの低温(第3温度)

で低温焼成することによりセラミック積層体11aと金属支持体18

とを接着する(工程S140,図6参照)。工程S140では、金属

支持体18の耐熱温度より低温で低温焼成することにより、金属支持

体18の変形や酸化などを抑制することができる。【0026】

次に、貼り合わせたセラミック積層体11aと金属支持体18の上下

を反転させて、カソード層15を例えば900℃などの低温(第4温

度)で低温焼成することにより形成する(工程S150)。工程S1

50では、セラミック積層体11aの反応防止層14側の面に、LS

CF-GDCの膜を焼成後の厚みが10~20μm程度となるように

スクリーン印刷する。そして、例えば900℃で低温焼成することに

より、カソード層15を形成する。これによりセラミック積層体11

が完成し(図1参照)、固体酸化物形セル10の製造が終了する。

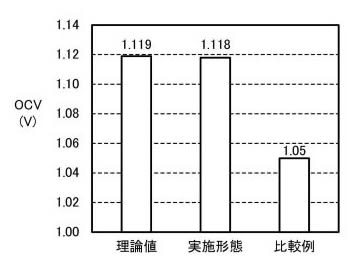

【図9】固体酸化物形セルの開回路電圧(OCV)の一例を示す説明図

【0027】 このように、本実施形態では 高温焼成した固体電解質

層12を含むセラミック積層体11aを、金属支持体18に貼り合わ

せて低温焼成により接着するから、図8に示すように、緻密性に優れ

た固体電解質層12を得ることができる。また、図9は、固体酸化物

形セルの開回路電圧(OCV)の一例を示す説明図である。実施形態

の固体酸化物形セル10は、固体電解質層12の緻密性が優れるため、

図示するように、理論値の開回路電圧(1.119V)と略同等の開

回路電圧(1.118V)を得ることができた。図9では、比較例と

して、特許文献2の固体酸化物形セルの開回路電圧(1.05V)を

示す。特許文献2では、金属支持体上にセラミックの各層を順次形成

していくものであり、金属の耐熱温度を考慮してセラミックの各層を

低温焼成するから、本実施形態のように固体電解質層の緻密性を確保

することができない。このため、比較例では、実施形態よりも大きく

低下した開回路電圧となっている。【0028】

以上説明した固体酸化物形セル10の製造方法では、固体電解質層

12を金属支持体18の耐熱温度を超える温度で高温焼成するから、

固体電解質層12の緻密性を確保することができる。また、接着ペー

ストの接着層16を介して貼り合わせたセラミック積層体11aおよ

び金属支持体18を耐熱温度以下の温度で低温焼成して接着するから、

接着層16にガラスを用いないものとなり、接着部分の耐久性を確保

することができる。【0029】

また、固体電解質層12を形成してから、固体電解質層12の一方(

図3の下方)の面側にアノード層13を少なくとも積層して高温焼成

し、セラミック積層体11aのアノード層13側に接着ペーストを塗

布する。ここで、多孔状の金属支持体18側に接着ペーストを塗布す

る場合、塗布した接着ペーストが孔内に進入することがあるため、孔

の数やサイズによっては、接着ペーストによる接着性が低下したり、

接着ペーストの塗布量が必要以上に多くなったりするおそれがある。

本実施形態では、アノード層13側に接着ペーストを塗布することで、

そのようなおそれを防止して、セラミック積層体11aおよび金属支

持体18をより確実に接着することができる。【0030】

また、セラミック積層体11aおよび金属支持体18を接着してから、

固体電解質層12の他方(図3の上方)の面側にカソード層15を積

層して耐熱温度以下の温度で低温焼成する。これにより、強度(金属

支持体18による支持)を持たせてからカソード層15を形成するこ

とができる。このため金属支持体18と接着する前にカソード層15

まで形成してセラミック積層体11とするものに比して、固体電解質

層12などが割れる可能性を低減させて、セラミック積層体11aの

ハンドリング性を向上させることができる。【0031】

また、アノード層13と同じ材料組成の接着ペーストを塗布すること

により、アノード層13と接着層16との熱膨張の差を抑えるから、

アノード層13と接着層16との間で剥離などが生じるのを防止して

接着部分の耐久性をより向上させることができる。【0032】

上述した実施形態では、アノード層13と同じ材料組成の接着ペース

トを塗布したが、これに限られない。即ち、接着層16は、セラミッ

ク積層体11(11a)および金属支持体18を接着可能な材料組成

であればよく、アノード層13とは材料組成の異なる接着ペーストを

塗布してもよい。また、接着ペーストは、ガラス粒子を含まず、少な

くとも金属もしくは金属酸化物を含むものであればよい。また、実施

形態では、セラミック積層体11aのアノード層13側に接着ペース

トを塗布したが、金属支持体18に接着ペーストを塗布するなど、セ

ラミック積層体11aおよび金属支持体18の少なくとも一方に接着

層16となる接着ペーストを塗布すればよい。【0033】

実施形態では、セラミック積層体11aおよび金属支持体18を貼り

合わせて低温焼成(接着)してから、カソード層15を印刷して低温

焼成したが、これに限られない。例えば、セラミック積層体11aお

よび金属支持体18を貼り合わせてカソード層15を印刷してから、

低温焼成してもよい。あるいは、セラミック積層体11aおよび金属

支持体18を貼り合わせる前(接着する前)に、カソード層15を

焼成してもよい。即ち、セラミック積層体11を完成させてから、金

属支持体18と貼り合わせて接着してもよい。そのようにする場合、

カソード層15を低温焼成するものに限られず、例えば1100℃な

どで高温焼成してもよい。【0034】

また、固体酸化物形セル10の構成は、図1に示すものに限られず、

図10の変形例のようにしてもよい。図10の変形例の固体酸化物形

セル10Aでは、アノード層13と接着層16の側方をシールするシ

ール部19が形成されている。例えば、シール部19は、接着層16

となる接着ペーストを塗布した際に、アノード層13と接着層16(

接着ペースト)を環状に囲むように塗布(印刷)されて、例えばS1

40で接着層16と同時に低温焼成されることにより形成されればよ

い。【0035】 なお、本開示の固体酸化物形セル10は、厚さが

20μm以下(例えば10~15μm)の固体電解質層12を含むセ

ラミック積層体11と、多孔状の金属支持体18と、金属もしくは

金属酸化物を含みセラミック積層体11および金属支持体18を接着

する接着層16と、を備えることを要旨とする。なお、セラミック積

層体11は、全層の厚さが50μm以下としてもよい。また、接着層

16は、金属もしくは金属酸化物を含む接着ペーストを焼結させたも

のであり、Ni,Fe,Cuから選択される少なくとも1種類の金属

もしくは金属酸化物を含む。また、接着層16は、セラミック積層体

11に含まれるアノード層13と同じ材料組成でもよい。【0036】

実施形態の主要な要素と課題を解決するための手段の欄に記載した本

開示の主要な要素との対応関係について説明する。実施形態の固体酸

化物形セルの製造方法の工程S100が本開示の「高温焼成工程」に

相当し、工程S120が「塗布工程」に相当し、工程S140が「低

温焼成工程」に相当する。また、工程S110が「高温焼成工程」に

相当し、工程S150が「低温焼成工程」に相当する。

【0037】 なお、実施形態の主要な要素と課題を解決するための手

段の欄に記載した本開示の主要な要素との対応関係は、実施形態が課

題を解決するための手段の欄に記載した本開示を実施するための形態

を具体的に説明するための一例であることから、課題を解決するため

の手段の欄に記載した本開示の要素を限定するものではない。即ち、

課題を解決するための手段の欄に記載した本開示についての解釈はそ

の欄の記載に基づいて行われるべきものであり、実施形態は課題を解

決するための手段の欄に記載した本開示の具体的な一例に過ぎないも

のである。【0038】 以上、本開示を実施するための形態について

実施形態を用いて説明したが、本開示はこうした実施形態に何等限定

されるものではなく、本開示の要旨を逸脱しない範囲内において、種

々なる形態で実施し得ることは勿論である。

【産業上の利用可能性】 本開示は、固体酸化物形セルの製造産業な

どに利用可能である。 この項了

● 今日の言葉:

春が来ても、鳥たちは姿を消し鳴き声も聞こえない。

春だというのに自然は沈黙している。

春だというのに自然は沈黙している。

レイチェル・カーソン 『沈黙の春』

※コメント投稿者のブログIDはブログ作成者のみに通知されます