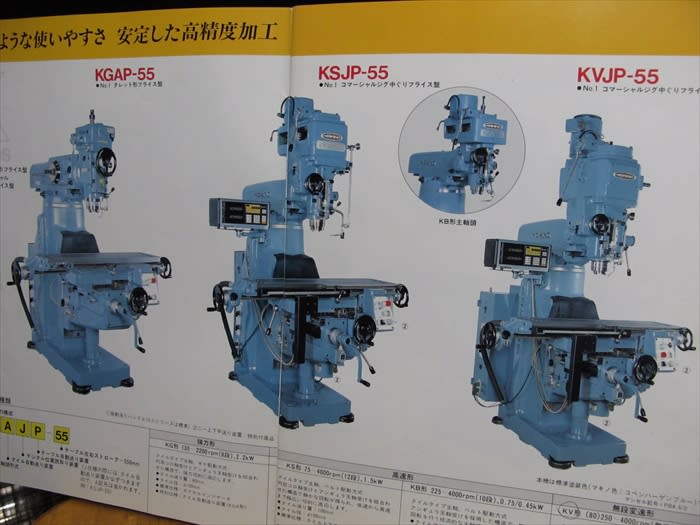

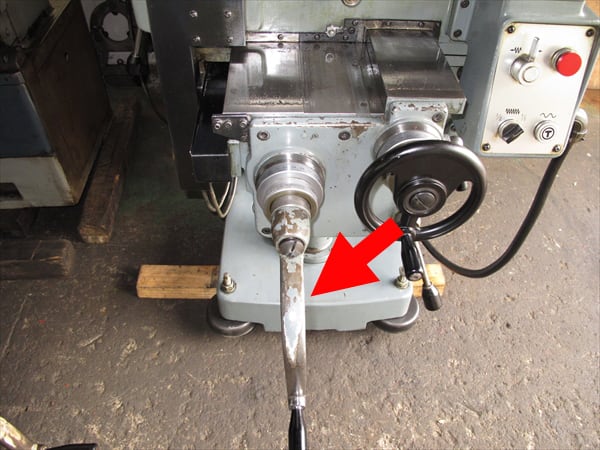

フライス盤のテーブルを下げたときに破損してしまった制御ボックスのコネクターですが,応急処置として製作した

アルミプレートのクオリティがイマイチでブルーな土曜の昼下がりを送ったとブログに書いたのが前回のお話.

精度良く穴をあける方法についてコメントまで頂いたので,これは“改めて作り直さないとあかんでしょ”っていう

気持ちになったので,作り直すことにしました.

コネクターメーカーである日本航空電子工業のサイトから外径寸法を頂戴して必要な材料をコンターマシンで切り出して

ベルトサンダーで仕上げます.

元はインチか何かでしょうか,外形寸法は44.45mm,四隅のネジ穴のピッチが34.92mmと何とも中途半端な寸法です.

1/100mm以下の数値は“丸める”か四捨五入します.

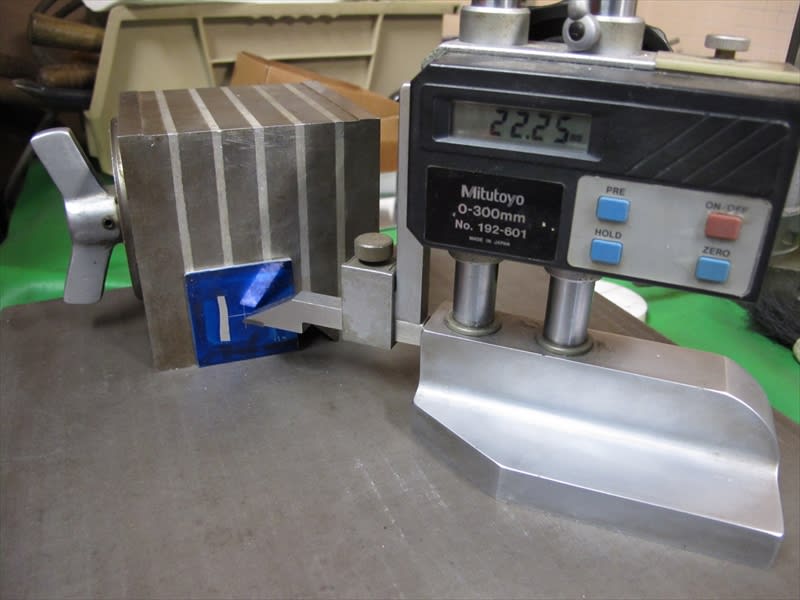

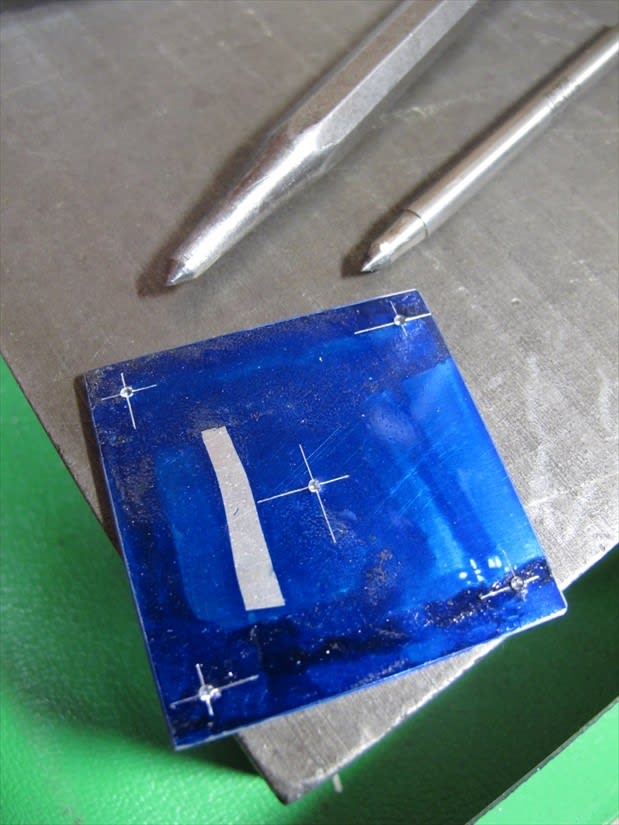

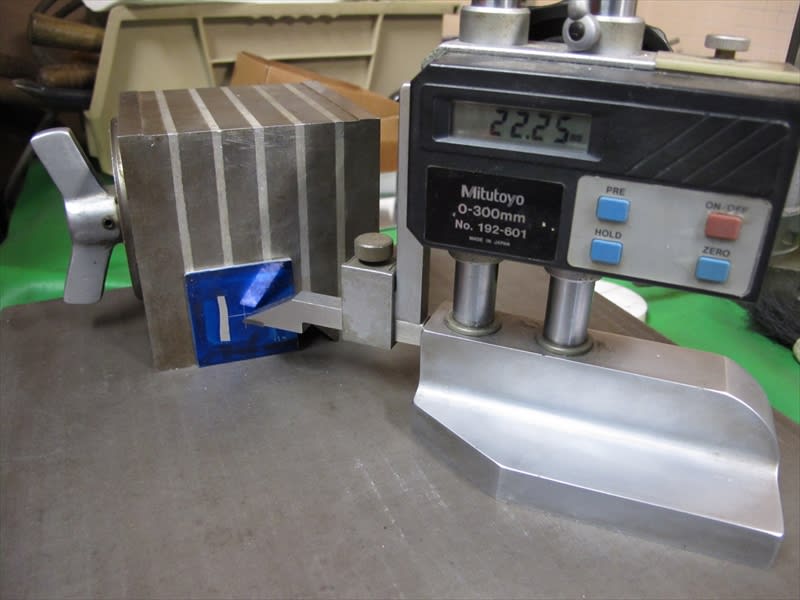

外形が44.50mmに仕上がったのでその半分である“22.25mm”の位置にハイトゲージでケガキを入れます.

大切なのはこの中心の穴と四隅の取り付け用のネジ穴の位置関係なので.この22.25mmを基準として(”ゼロ”リセットして),

±17.45mmの高さで四隅にケガキを入れます.

実際は17.45mmの高さのままアルミプレートをクルクル360°一回転させて四隅にケガキを入れます.

ハイトゲージがデジタルだからこそ,こんなことが容易に出来る訳で,こんな作業の時にはつくづくデジタルの

有り難さを感じます.

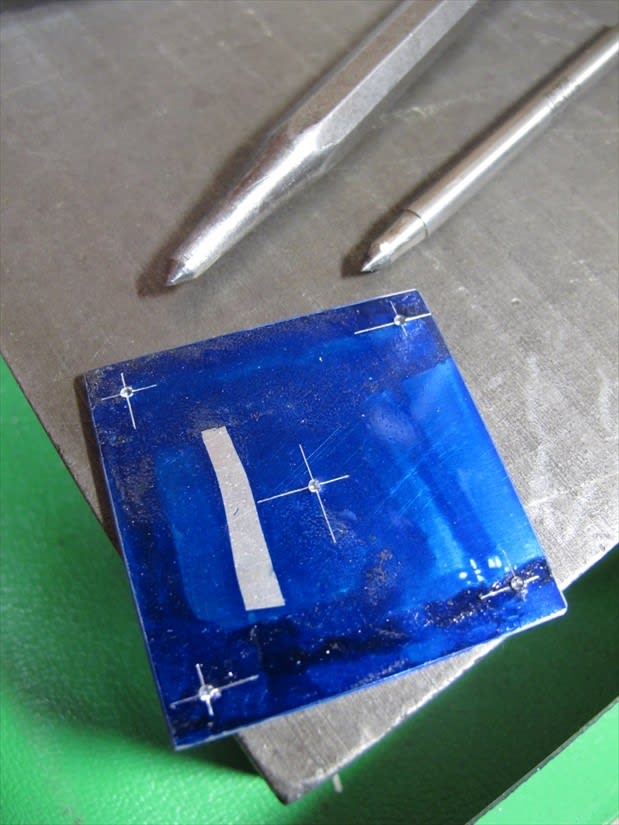

先が尖ったポンチで先ず印をつけてから改めて普通のポンチで打刻します.

先の尖ったポンチは,余って使わなくなったタップを削って作った再利用品です.

タップてのは旋盤のバイトにも使えて“お利口さん”なヤツです.

作業中には気付かなかったのですがよく見ると0.1か0.05mmくらいずれた所にポンチを打っているみたいです.

デジカメのマクロ写真って便利であるのと,反面アラも分ってしまうのがシュールです.

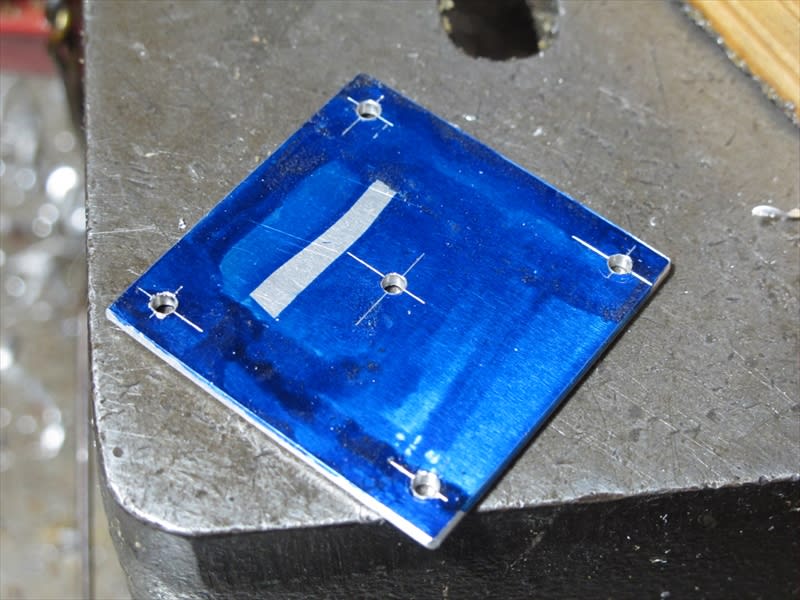

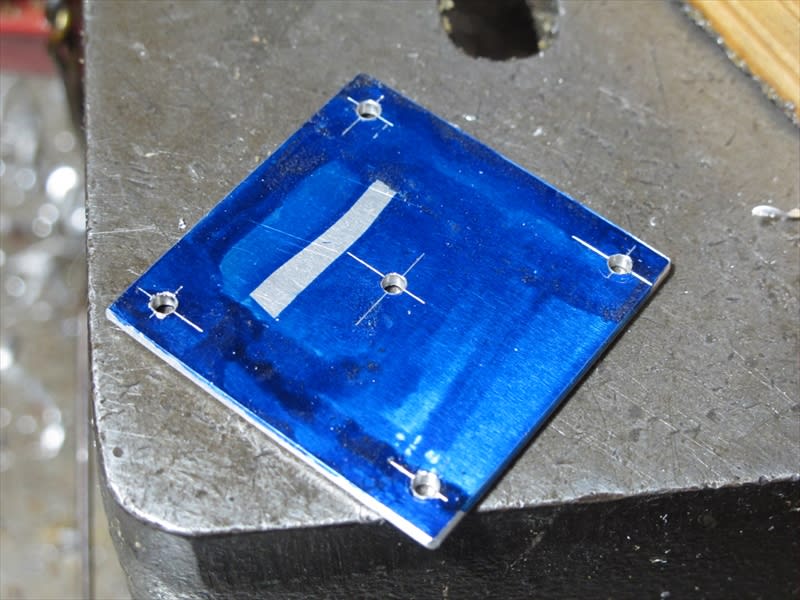

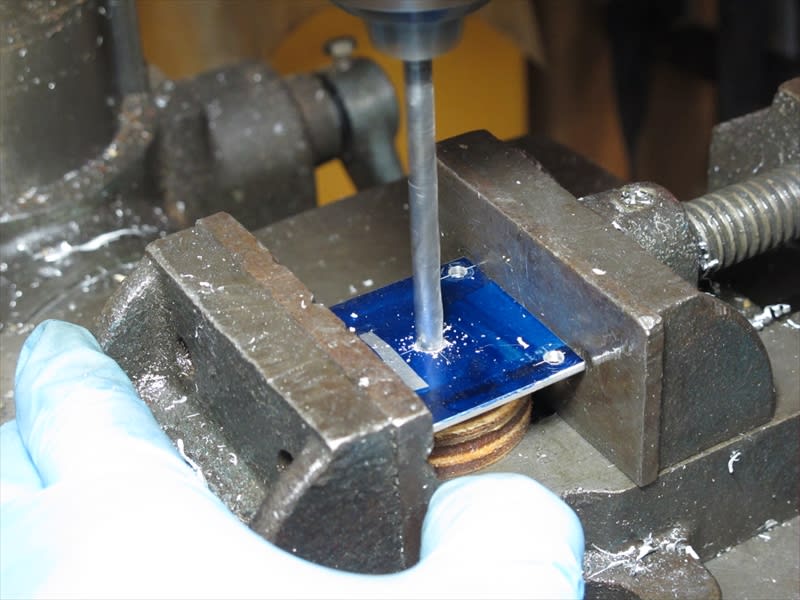

四隅の穴は3mmのネジ用なのでφ3.6mmくらいであけます.

ポンチの打痕の大きさからφ2.5mmのドリルで下穴をあけました.

このあたりの工程が前回省略したところです.

中心の穴も全部,下穴をあけたのでズレがないか確認します.

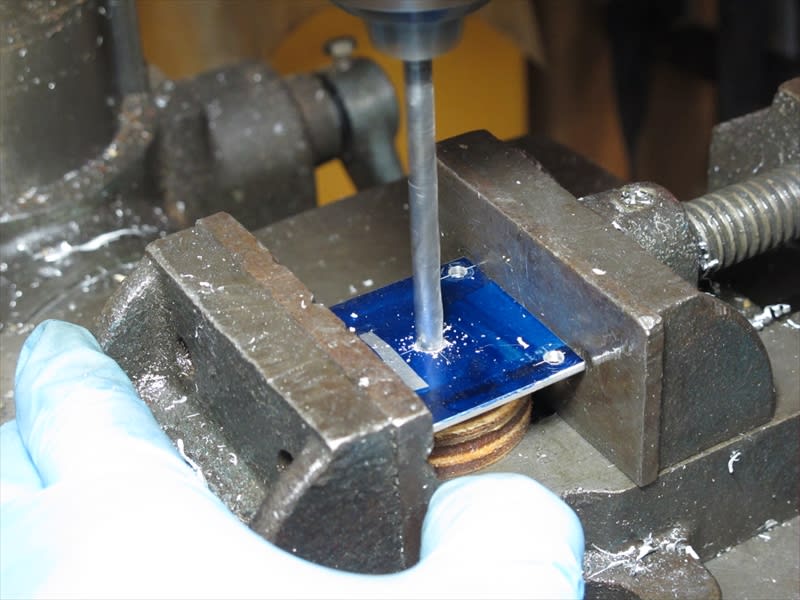

中心はφ38mmのホールソーであけるので,芯のドリルに合わせて更に下穴を広げてやります.

コネクターの大きさとドンピシャだったこのホールソーは親父が昔使っていたものです.

親父も本当に工具好きな人でした.(このボール盤バイスも,このボール盤も・・・です)

ホールソーはすぐに切り粉が詰って切れなくなるので何度も歯ブラシで切り粉を取り除いてやる必要があります.

面取カッターで四隅の穴のバリやカエリをきれいにさらってあげます.

親父の残してくれた工具や機械はいまだ活躍してくれています.

それどころかこれら道具を幼少から使っていたおかげで今の自分があるようなものです.

昔は“クソ親父,早よ死んだらええねん”っとまで思っていましたが,とら母(嫁)からすれば自分も“クソ親父”になっているように思えます.

(最近私のお小言を受け流していることが多いです・・・トホホ )

そのうち友和子もそう思うような気がしてなりません.

スコッチブライトでちょっと磨いてあげました.

これも前回はしなかったのですが省略したのではなく磨く気にならなかっただけで,丁寧に作業すると,“ちょっと小綺麗に

してあげたい”という半ば親心のような気持ちが芽生えたりします.

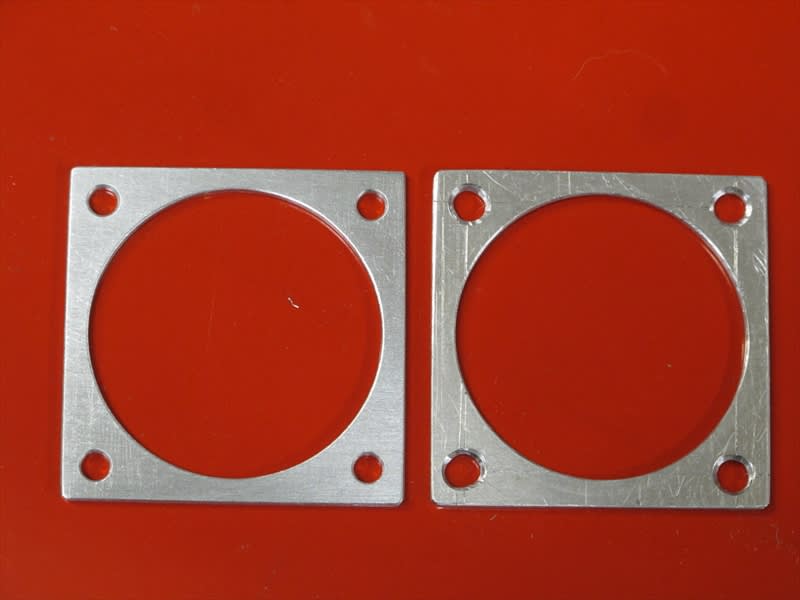

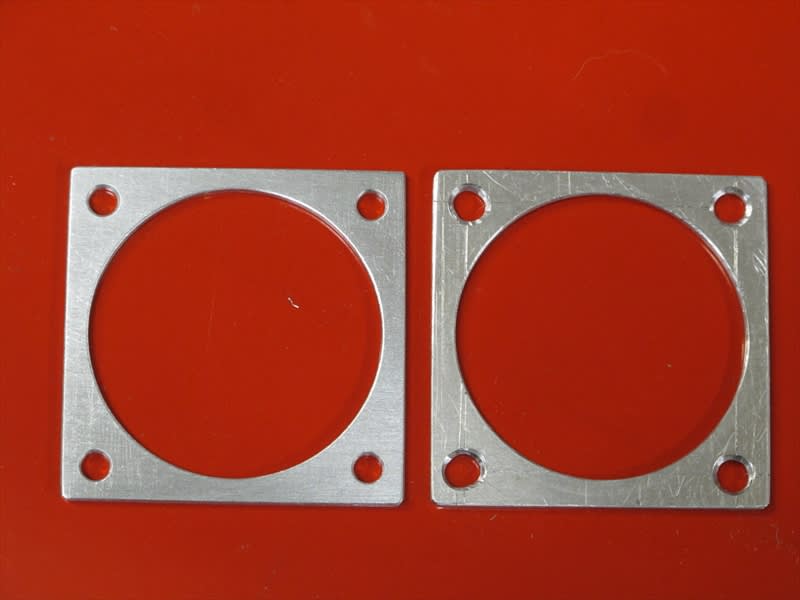

前回のプレートと比較しました.

左が今回製作したものです.

すこしパリッとしているように見えるのも“親心”由来かもしれません.

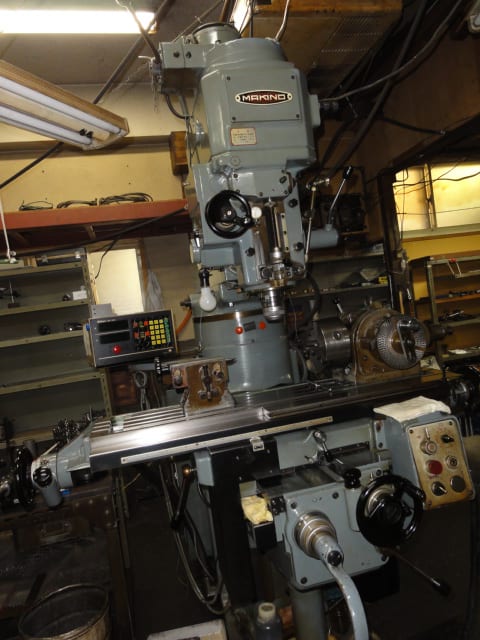

フライス盤に取り付けて完了です.

前回のモノでも機能は果たしているので,とりわけ“何が違うねん”ってとこなのですが,何も変わりません.

おまけに応急処置ですし,壊した事実も変わるわけでもありません.

どちらかと言えば,ここまでしないとそれなりのクオリティにならない自分の腕前を知らしめられた感であふれております.

なんて冷静さを装ったふうに書いていますが実際は取り付けネジがピタッと入ったときにはちょっと嬉しかったです.

これらの作業を特別な作業ではなく“当たり前な作業”として日頃から行えるかどうかだと改めて考えさせられた

気がします.

そう言った意味からも,先日のブログでコメントくださった「IR92」さんには感謝です.

今年の冬はミカンを箱で買うようになり,幼少の頃の日常的にミカンがある冬を送ってこれたのですが,

その後もう2回,箱で買ったのが最後,さすがにミカンの旬も終わってしまい若干寂しさを感じていました.

マイブームのようなミカンの存在.もはや“ミカン中毒”みたいになったので,他にミカンがないか探して見つけたので

また買いました.

『清見タンゴール』という品種です.

ミカンとオレンジを掛け合わしたとか書いてありましたが,大きさは普通のミカンと同じくらいで皮はハッサクに

近い感じで固く,皮をむくのにミカンを剥くようにお尻から親指を入れることが出来ず,剥ぐような感じで

むいてやる必要があります.(初めて食べるので皆さんはご存じかもしれません)

薄皮は薄くて丸呑みできますが,その周りの筋のようなモノはやはりハッサクに似ていてゴツクテ,へばりついています.

スマイルカットで食べるといいらしいですが,私はミカンのような食べ方がやっぱり好きです.

ちなみに外の皮のことを“外果皮(フラベド)”,薄皮を“じょうのう膜”,筋のようなモノを“内果皮(アルベド)”と

言うらしいです.

ハッサクと似ていると言っていますが,本当はオレンジがそうなのかもしれません.なんせオレンジはジュースでしか

飲んだことないので,そんなふうな説明になってしまっています.

味はオレンジジュースのようにむっちゃ美味しいです.

この時期,デコポンとかポンカンなど外果皮が分厚く,大きなミカンばかりですが,やっぱりミカンといえば『温州みかん』.

更に調べたら

『清見』に『アンコール』を掛け合わせたものに、更に『マーコット』を掛けて育成した『せとか』という品種が

あるそうで,こちらは外果皮も内果皮も柔らかいそうで,今の清見タンゴールがなくなればそっちを買って見ようかと思っています.

ちなみに“温州”と書いて“うんしゅう”と呼ぶと今知りました.

どうでもいいミカンネタですみません.

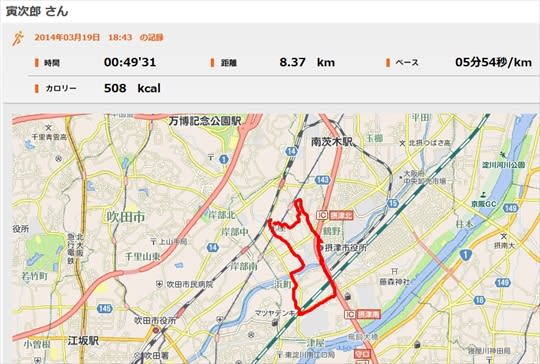

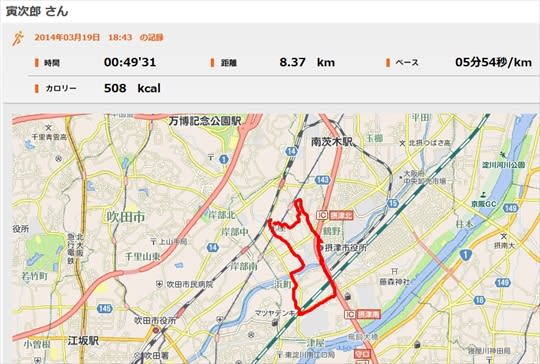

今日のランニングはいつもの8キロコース.

会社から帰ってきて落ち着くと根っ子が生えて,かなりの確率で走りたくなくなるので玄関先でスエットとTシャツに

着替えて,顔も見ずに「ただいま」と「行ってきます」と言って走り出しました.

8.37キロ 49分31秒 平均速度 10.14キロ

【Run&Walk】2014/03/19 18:43, 8.37km, Time 49:31, 508kcal

ではまた.

アルミプレートのクオリティがイマイチでブルーな土曜の昼下がりを送ったとブログに書いたのが前回のお話.

精度良く穴をあける方法についてコメントまで頂いたので,これは“改めて作り直さないとあかんでしょ”っていう

気持ちになったので,作り直すことにしました.

コネクターメーカーである日本航空電子工業のサイトから外径寸法を頂戴して必要な材料をコンターマシンで切り出して

ベルトサンダーで仕上げます.

元はインチか何かでしょうか,外形寸法は44.45mm,四隅のネジ穴のピッチが34.92mmと何とも中途半端な寸法です.

1/100mm以下の数値は“丸める”か四捨五入します.

外形が44.50mmに仕上がったのでその半分である“22.25mm”の位置にハイトゲージでケガキを入れます.

大切なのはこの中心の穴と四隅の取り付け用のネジ穴の位置関係なので.この22.25mmを基準として(”ゼロ”リセットして),

±17.45mmの高さで四隅にケガキを入れます.

実際は17.45mmの高さのままアルミプレートをクルクル360°一回転させて四隅にケガキを入れます.

ハイトゲージがデジタルだからこそ,こんなことが容易に出来る訳で,こんな作業の時にはつくづくデジタルの

有り難さを感じます.

先が尖ったポンチで先ず印をつけてから改めて普通のポンチで打刻します.

先の尖ったポンチは,余って使わなくなったタップを削って作った再利用品です.

タップてのは旋盤のバイトにも使えて“お利口さん”なヤツです.

作業中には気付かなかったのですがよく見ると0.1か0.05mmくらいずれた所にポンチを打っているみたいです.

デジカメのマクロ写真って便利であるのと,反面アラも分ってしまうのがシュールです.

四隅の穴は3mmのネジ用なのでφ3.6mmくらいであけます.

ポンチの打痕の大きさからφ2.5mmのドリルで下穴をあけました.

このあたりの工程が前回省略したところです.

中心の穴も全部,下穴をあけたのでズレがないか確認します.

中心はφ38mmのホールソーであけるので,芯のドリルに合わせて更に下穴を広げてやります.

コネクターの大きさとドンピシャだったこのホールソーは親父が昔使っていたものです.

親父も本当に工具好きな人でした.(このボール盤バイスも,このボール盤も・・・です)

ホールソーはすぐに切り粉が詰って切れなくなるので何度も歯ブラシで切り粉を取り除いてやる必要があります.

面取カッターで四隅の穴のバリやカエリをきれいにさらってあげます.

親父の残してくれた工具や機械はいまだ活躍してくれています.

それどころかこれら道具を幼少から使っていたおかげで今の自分があるようなものです.

昔は“クソ親父,早よ死んだらええねん”っとまで思っていましたが,とら母(嫁)からすれば自分も“クソ親父”になっているように思えます.

(最近私のお小言を受け流していることが多いです・・・トホホ )

そのうち友和子もそう思うような気がしてなりません.

スコッチブライトでちょっと磨いてあげました.

これも前回はしなかったのですが省略したのではなく磨く気にならなかっただけで,丁寧に作業すると,“ちょっと小綺麗に

してあげたい”という半ば親心のような気持ちが芽生えたりします.

前回のプレートと比較しました.

左が今回製作したものです.

すこしパリッとしているように見えるのも“親心”由来かもしれません.

フライス盤に取り付けて完了です.

前回のモノでも機能は果たしているので,とりわけ“何が違うねん”ってとこなのですが,何も変わりません.

おまけに応急処置ですし,壊した事実も変わるわけでもありません.

どちらかと言えば,ここまでしないとそれなりのクオリティにならない自分の腕前を知らしめられた感であふれております.

なんて冷静さを装ったふうに書いていますが実際は取り付けネジがピタッと入ったときにはちょっと嬉しかったです.

これらの作業を特別な作業ではなく“当たり前な作業”として日頃から行えるかどうかだと改めて考えさせられた

気がします.

そう言った意味からも,先日のブログでコメントくださった「IR92」さんには感謝です.

今年の冬はミカンを箱で買うようになり,幼少の頃の日常的にミカンがある冬を送ってこれたのですが,

その後もう2回,箱で買ったのが最後,さすがにミカンの旬も終わってしまい若干寂しさを感じていました.

マイブームのようなミカンの存在.もはや“ミカン中毒”みたいになったので,他にミカンがないか探して見つけたので

また買いました.

『清見タンゴール』という品種です.

ミカンとオレンジを掛け合わしたとか書いてありましたが,大きさは普通のミカンと同じくらいで皮はハッサクに

近い感じで固く,皮をむくのにミカンを剥くようにお尻から親指を入れることが出来ず,剥ぐような感じで

むいてやる必要があります.(初めて食べるので皆さんはご存じかもしれません)

薄皮は薄くて丸呑みできますが,その周りの筋のようなモノはやはりハッサクに似ていてゴツクテ,へばりついています.

スマイルカットで食べるといいらしいですが,私はミカンのような食べ方がやっぱり好きです.

ちなみに外の皮のことを“外果皮(フラベド)”,薄皮を“じょうのう膜”,筋のようなモノを“内果皮(アルベド)”と

言うらしいです.

ハッサクと似ていると言っていますが,本当はオレンジがそうなのかもしれません.なんせオレンジはジュースでしか

飲んだことないので,そんなふうな説明になってしまっています.

味はオレンジジュースのようにむっちゃ美味しいです.

この時期,デコポンとかポンカンなど外果皮が分厚く,大きなミカンばかりですが,やっぱりミカンといえば『温州みかん』.

更に調べたら

『清見』に『アンコール』を掛け合わせたものに、更に『マーコット』を掛けて育成した『せとか』という品種が

あるそうで,こちらは外果皮も内果皮も柔らかいそうで,今の清見タンゴールがなくなればそっちを買って見ようかと思っています.

ちなみに“温州”と書いて“うんしゅう”と呼ぶと今知りました.

どうでもいいミカンネタですみません.

今日のランニングはいつもの8キロコース.

会社から帰ってきて落ち着くと根っ子が生えて,かなりの確率で走りたくなくなるので玄関先でスエットとTシャツに

着替えて,顔も見ずに「ただいま」と「行ってきます」と言って走り出しました.

8.37キロ 49分31秒 平均速度 10.14キロ

【Run&Walk】2014/03/19 18:43, 8.37km, Time 49:31, 508kcal

ではまた.